L’esperienza di LICAR nella gestione di un rotoconcentratore applicato su una linea di verniciatura per antine

UNA SOLIDA REALTÀ NEI NUMERI E NEI FATTI

LICAR nasce nel 1973 a San Quirino (PN) per produrre profili ed accessori per mobili in legno. Il suo mercato è rappresentato dai più grandi mobilieri del la zona del mobile nell’area di Treviso e Pordenone e sin dall’inizio l’azienda collabora con i maggiori gruppi locali, contribuendo allo sviluppo del settore, esportando prima in Francia e poi in Germania.

Verso la fine degli anni novanta, quando il mercato del mobile tradizionale si trasforma rapidamente, si affaccia sul mercato inglese nel settore della grande distribuzione e si inserisce nella produzione di ante in MDF rivestite in carta e PVC, un settore in cui, a differenza di altri fornitori, è in grado di portare sul mercato questo prodotto anche verniciato.

L’acquisizione nel 2014 da parte di ILCAM, ha aggiunto LICAR come Strategic Business Unit all’interno del Gruppo. L’azienda attualmente impiega 250 dipendenti, produce 20.000 pezzi al giorno ed esporta il 95% in Inghilterra e negli Stati Uniti.

UN SUCCESSO CHE NASCE DA VALORI CONDIVISI

LICAR condivide valori forti, che sostengono l’attività dell’aziende e le sue idee, costantemente proiettate nel futuro:

– affidabilità, la qualità di rispettare la parola data;

– accoglienza, la qualità di ricevere e trattare ogni persona come ospite;

– proattività, la capacità di favorire il cambiamento e l’innovazione;

– prontezza, la qualità di reagire rapidamente e positivamente;

– grinta, la capacità di affrontare le difficoltà con coraggio e determinazione;

– essenzialità, la capacità di fare solo ciò che va fatto.

PENSARE, PROGETTARE, INNOVARE

Lo spirito di cambiamento è stato il motore costante di LICAR, per migliorare continuamente, per creare prodotti innovativi e di qualità e per essere reattivi verso il settore e la clientela.

Il business principale è quello di “vestire” i mobili con frontali belli e ben fatti: ante e componenti frontali avvolti, frutto di 45 anni di esperienza nella tecnologia di avvolgimento delle foglie decorative, che consentono all’azienda di applicare diversi materiali sui profili, dall’impiallacciatura di legno al laminato decorativo, dalla carta decorativa al foglio PET e così via.

Per tutti questi motivi LICAR è il principale fornitore del mercato nordamericano e anglosassone per le ante cinque pezzi avvolte, le modanature, i cassetti e gli accessori per cucina, bagno e living, essendo in grado di fornire ante cinque pezzi assemblate con diverse giunzioni: 90°, 45°, profilo-contro-profilo, con taglio alla francese.

CREARE VALORE PER I CLIENTI

LICAR è un alleato capace di trasferire conoscenze e innovazioni al proprio cliente produttore di mobili o della grande distribuzione, un fornitore che dà soluzioni attraverso una responsabilità condivisa, perché conosce le esigenze delle aziende poste di fronte ai rapidi cambiamenti di mercato, che richiedono di operare in modo integrato, mettendo a disposizione la propria specializzazione nella produzione di ante e mobili in kit, con modelli organizzativi che ottimizzano il rapporto azienda/fornitore.

L’IMPIANTO DI DEPURAZIONE AIR PROTECH

Le emissioni prodotte dalle linee di verniciatura e dai caroselli di spruzzatura e appassimento sono trattate da un impianto di abbattimento composto da un sistema di concentrazione da un successivo combustore termico rigenerativo.

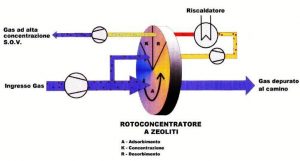

Il rotoconcentratore per la verniciatura

La fase di concentrazione basa il suo principio di funzionamento sull’impiego di zeoliti, un materiale adsorbente molto efficiente e sicuro.

L’impianto è diviso in tre zone:

– area di adsorbimento (A), in cui l’aria di processo viene depurata attraverso il rotoconcentratore, contenente zeoliti;

– area di concentrazione (K), in cui si ammassa l’aria prelevata dal gas di processo che attraversa il rotore, raffreddando il settore di zeoliti appena rigenerato;

– area di desorbimento (R), in cui arriva l’aria, dopo il riscaldamento, caricandosi di solventi.

Il combustore termico rigenerativo

La fase di combustione avviene in un’unità di combustione termica rigenerativa, le cui caratteristiche principali sono le seguenti:

– incremento del risparmio energetico, grazie a materiali ceramici con un’efficienza superiore al 96%;

– sistema gi-tech, che non prevede l’utilizzo dell’aria comburente e, al raggiungimento della temperatura di 800°C in camera di combustione, prevede lo spegnimento del bruciatore;

– iniezione diretta del combustibile;

– ingresso dell’aria inquinata gas/uscita fumi a una temperatura inferiore a 40°C;

– autosostentamento a partire da una concentrazione di solventi di 1,5 g/Nm³;

– riduzione dei costi di gas e energia elettrica fino al 30%;

– disposizione delle valvole ad elevata affidabilità in orizzontale;

– riduzione dell’ingombro totale.

Caratteristiche del flusso da trattare con il rotoconcentratore per verniciatura

Portata di progetto = 60.000 Nm³/h

Temperatura = 30°C

Umidità relativa = 60%

Inquinanti = vari tipi di solventi, non clorurati

Concentrazione solventi progetto = 430-900 mg/Nm³

Concentrazione di solventi in ingresso (picco di durata inferiore a 5 minuti in un’ora) = circa 1.750 mg/Nm³

Carico solventi in ingresso = 27-54 kg/h

P.C.I. medio considerato = 8.000 kcal/kg

Polveri = inferiori a 2 mg/Nm3

Concentrazione massima di C.O.T. = 50 mgC/Nm³

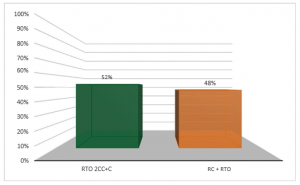

CONFRONTO TRA RC+RTO E RTO

Per dimostrare il risparmio energetico dell’impianto costituito da un rotoconcentratore per la verniciatura e da un combustore termico rigenerativo (RC+RTO), rispetto a un semplice combustore termico rigenerativo (RTO), prendiamo un impianto termico rigenerativo privo di concentratore, progettato per trattare lo stesso tipo di effluente gassoso prima descritto, con portata di progetto di 60.000 Nm³/h, temperatura di 30°C, umidità relativa del 60%, contenente vari tipi di solventi non clorurati, con concentrazione di solventi di progetto variabile tra i 200 e i 900 mg/Nm³, con un carico di solventi in ingresso variabile da 27 a 54 kg/h, un P.C.I. medio di 8.000 kcal/kg.

Il costo di investimento, che comprende il costo di ammortamento, i costi di manutenzione e quelli di finanziamento, per l’impianto RC+RTO è del 48%, mentre per l’RTO è del 52%.

Il costo di gestione dovuto al consumo di combustibile ausiliario è nettamente a favore dell’impianto RC+RTO:

– a una concentrazione di ingresso fino a 200 mg/m³ i costi sono circa un terzo rispetto a quelli del RTO;

– a una concentrazione di ingresso di 450 mg/m³ i costi sono circa un quarto rispetto a quelli del RTO;

– a una concentrazione di ingresso superiore 900 mgNm³ non ci sono costi.

Il consumo medio di combustibile ausiliario misurato da LICAR nei primi 4 mesi di funzionamento dell’impianto è stato di 15 kg/h di GPL.

Il costo di gestione dovuto al consumo di energia elettrica è inferiore del 30% in tutte le condizioni di concentrazione (vedi tabelle).

Si evidenzia che l’impiego di un rotoconcentratore per l’abbattimento dei solventi nella verniciatura è la scelta più conveniente.