Nel campo della depurazione dell’aria si intende per assorbimento quel processo che prevede l’abbattimento ad umido dei vapori di sostanze inquinanti e di particolato solido presenti in un aeriforme, mediante loro trasferimento selettivo in un liquido assorbente.

L’assorbimento può essere puramente fisico, nel qual caso la sostanza si scioglie nell’assorbente, oppure chimico, quando la sostanza reagisce chimicamente con il liquido o con opportuni reagenti in esso disciolti. Dal punto di vista fisico, il passaggio del contaminante dalla fase gassosa a quella liquida, avviene per fenomeni diffusivi, mentre per il particolato solido coinvolge meccanismi di captazione; ciò che interessa maggiormente in questa sede è l’assorbimento dei vapori di sostanze inquinanti. L’obbiettivo di questa tecnica è il trasferimento del maggior quantitativo possibile di inquinante dalla fase gassosa a quella liquida; tale trasferimento è però soggetto a dei limiti dovuti principalmente alle caratteristiche chimico-fisiche dell’inquinante e del liquido assorbente e, in particolare, alla loro solubilità reciproca. La solubilità è quel parametro che indica la massima quantità di sostanza (detta “soluto”) che si può sciogliere in un liquido (detto “solvente”) ad una certa temperatura, ed è caratteristica di quel particolare soluto. Una soluzione solvente/soluto che contiene la massima quantità possibile di soluto è detta “satura”. Questa definizione è valida sia nel caso in cui il soluto è un solido, sia nel caso in cui è un liquido. Generalmente, nella condizione liquido/liquido, la solubilità dipende dalla temperatura in maniera inversamente proporzionale, aumentando al diminuire di questa. Questa condizione è quella che di fatto si realizza nel processo di assorbimento qui trattato, in quanto i vapori di inquinante presenti nell’aeriforme subiscono un cambiamento di stato dalla fase gassosa a quella liquida.

Affinché il processo di assorbimento abbia luogo efficacemente, occorre che siano soddisfatte due principali condizioni:

che liquido e sostanza inquinante siano compatibili, cioè che posseggano un parametro di solubilità dal valore sufficientemente elevato che sia disponibile un’ampia superficie (interfaccia) di contatto e di scambio, dove possa avvenire il trasferimento dell’inquinante al liquido assorbente.

I liquidi più comunemente utilizzati sono:

acqua, per le sostanze idrosolubili

oli di varia natura, per gli idrocarburi

soluzioni di differenti composti chimici, per i gas acidi.

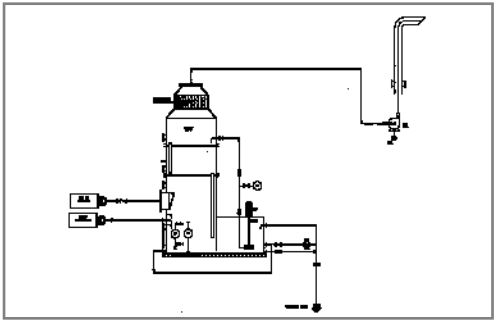

Nella scelta del liquido è preferibile utilizzarne uno con elevata solubilità verso la sostanza da trattare, così da ottenere una riduzione dei volumi impiegati. Il liquido deve preferibilmente essere non volatile, non corrosivo, chimicamente stabile, non viscoso, non schiumogeno e, preferibilmente, non infiammabile. E’ da tener presente infatti che, durante il processo di assorbimento, parte del liquido utilizzato per la depurazione evapora, venendo quindi inglobato dal flusso gassoso in trattamento e trasportato verso l’esterno. Occorre quindi prestare attenzione e non trasferire il problema della contaminazione dell’aria da una sostanza ad un’altra. Relativamente alla disponibilità di un’ampia superficie di contatto, le soluzioni impiantistiche comunemente adottate prevedono torri di abbattimento verticali (“scrubber”) in cui l’aeriforme viene introdotto in controcorrente rispetto all’alimentazione del liquido assorbente ed in cui sono presenti i cosiddetti “corpi di riempimento” atti ad ottimizzare lo scambio gas/liquido. Normalmente il liquido assorbente viene immesso dall’alto, in modo da sfruttare la forza di gravità per la sua raccolta sul fondo dell’impianto. In taluni casi può essere adottato il lavaggio dell’aria con flusso incrociato, nel quale l’aeriforme procede in flusso orizzontale, mentre il liquido assorbente viene immesso dall’alto in flusso verticale. Le torri di abbattimento si differenziano tra loro per il modo in cui viene immesso il liquido (a spruzzo, a velo) e per il tipo di riempimento (piatti, anelli, sfere, altri oggetti diversi per forme e materiali).

Le prestazioni di un impianto ad assorbimento vengono anch’esse determinate mediante un parametro, l’efficienza di assorbimento, definibile come la quantità (o concentrazione) di sostanza trattenuta dal liquido rispetto alle quantità (o concentrazione) in ingresso. Essa dipende da una serie di fattori, i cui principali sono:

velocità dell’aeriforme all’interno della torre, che influenza il tempo in cui il contaminante resta a contatto con il liquido. Se troppo elevata, il tempo di contatto può ridursi a valori tali per cui si verifica un decremento delle prestazioni dell’impianto; inoltre si possono innescare fenomeni di trascinamento del liquido verso lo scarico in atmosfera

solubilità della sostanza inquinante nel liquido assorbente (più è elevata e maggiore risulta l’efficienza)

temperatura del liquido assorbente e dell’aeriforme (più sono basse e maggiore è l’efficienza, poiché la solubilità varia in funzione della temperatura).

Il liquido assorbente, una volta raccolto sul fondo della torre, viene riutilizzato per alimentare la torre stessa, in un processo a circuito chiuso, fino a quando non raggiunge un livello di contaminazione oltre il quale l’efficienza di assorbimento cala. La durata di un ciclo di assorbimento dipende sia dalla scelta del liquido che dalle condizioni di processo (temperatura, concentrazione dell’inquinante, portata d’aria, eccetera) ed ha termine una volta che il liquido è ormai esausto. Quest’ultimo deve allora essere “rigenerato”, ossia riportato nelle condizioni ottimali per poter ripetere un nuovo ciclo di lavoro. La tecnica rigenerativa dipende sostanzialmente dal tipo di liquido utilizzato; per gli oli è più indicata la distillazione, condotta in maniera tale da non degradare l’olio stesso, mentre per l’acqua possono essere adottate differenti tecniche, in funzione del tipo di contaminante assorbito e dell’eventuale presenza di reagenti chimici.

In linea generale si può affermare che le principali problematiche connesse con l’utilizzo di questa tecnologia sono quelle relative alla gestione della temperatura di esercizio. Occorre infatti tenere presente che, essendo l’assorbimento un processo esotermico, il calore liberato durante il trasferimento di massa tra gas e liquido va ad incrementare la temperatura dell’aeriforme durante la sua risalita verso il camino di scarico. Questo incremento di temperatura può avere alcuni effetti secondari indesiderati quali:

l’incremento della temperatura del liquido assorbente che l’aeriforme incontra nella risalita, con conseguente riduzione del valore del parametro solubilità e, quindi, delle prestazioni globali dell’impianto

la parziale rievaporazione del contaminante presente nel liquido assorbente, soprattutto quando quest’ultimo è prossimo alla saturazione, o comunque prossimo a terminare il proprio ciclo di lavoro; questo effetto va chiaramente a danno del rispetto dei limiti alle emissioni

la parziale evaporazione del liquido assorbente con perdite che devono essere reintegrate; inoltre, come precedentemente accennato, qualora il liquido non sia costituito da semplice acqua, si potrebbero presentare al camino delle emissioni inquinanti secondarie.

L’applicazione della tecnologia di assorbimento nella verniciatura é ostacolato dall’impiego di solventi quasi sempre poco solubili in acqua. I tentativi che sono stati realizzati hanno mostrato efficienze di abbattimento intorno al 30%. Risultati migliori possono essere ottenuti con l’impiego di liquidi assorbenti particolari, attualmente in fase di sperimentazione, abbinati a sistemi di distillazione e/o condensazione per la separazione dei solventi.