Qual è l’impatto ambientale di un impianto di depurazione?

Quali sono e in quali quantità le sostanze immesse in atmosfera per realizzare, condurre e smaltire un impianto di depurazione?

Massimo Torsello

INTRODUZIONE

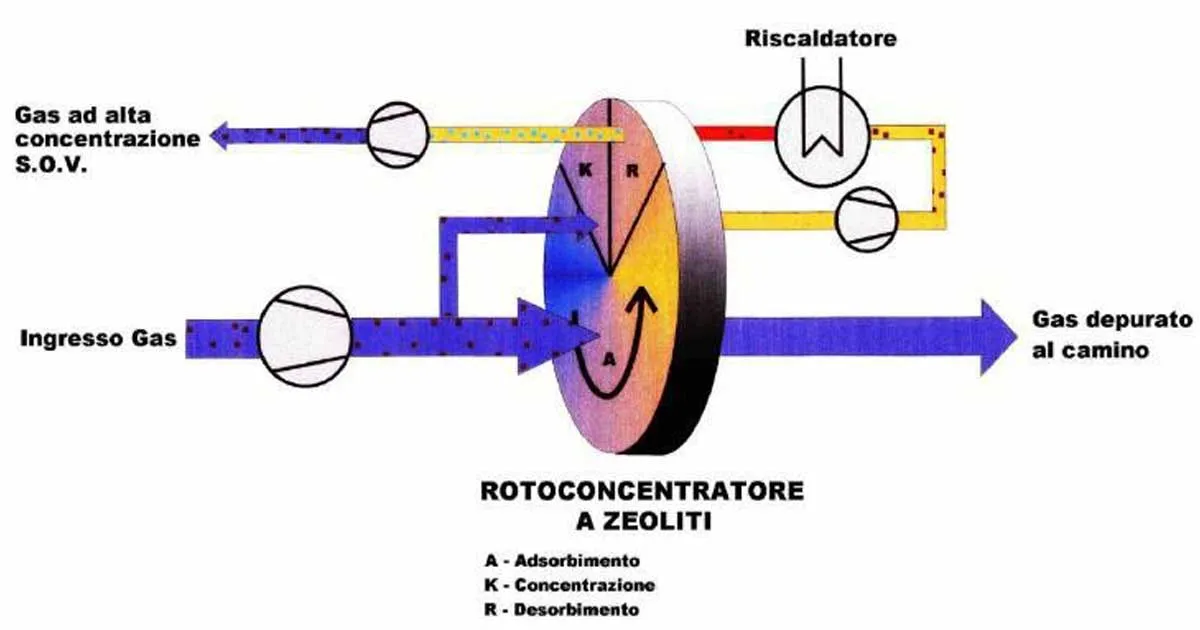

Generalmente, gli impianti di depurazione dei solventi emessi in atmosfera possono essere suddivisi in due principali categorie: quelli che si basano su principi chimici e fisici e quelli che si basano su processi biologici. Alla prima categoria appartengono gli impianti ad adsorbimento, assorbimento, combustione, condensazione e fotoossidazione a raggi U.V.. Alla seconda categoria appartengono gli impianti di biofiltrazione e i bioscrubber. Dal punto di vista impiantistico, attualmente si possono trovare in commercio sia impianti che utilizzano singole tecnologie (i filtri a carboni attivi, ad esempio), sia impianti ibridi che utilizzano contemporaneamente due o più processi tecnologici (ad esempio, i rotoconcentratori).

LE PRESTAZIONI DEGLI IMPIANTI

Ogni impianto di depurazione aria è caratterizzato sostanzialmente da una logica di funzionamento che determina, in ultima analisi, l’efficienza di abbattimento del sistema; quest’ultima dipende strettamente dalla corretta comprensione, in fase progettuale, dei fenomeni e dei meccanismi caratteristici del processo utilizzato e dalla corretta realizzazione delle soluzioni tecniche adottate (scelta dei materiali, dimensionamento, parametri di processo, apparecchiature di controllo e gestione, eccetera). Questa particolare focalizzazione sulla fase progettuale e realizzativa dell’impianto di abbattimento, deriva in parte dal fatto che non è raro trovare installati degli impianti che, in condizioni operative pressoché similari (in termini di portate d’aria e qualità e quantità di sostanze trattate), mostrano efficienze di abbattimento molto differenti. Per inciso, vorrei chiarire che quando si parla di efficienza di abbattimento, si intende l’ottenimento di un valore che deve essere mantenuto pressoché costante per tutta la vita dell’impianto di depurazione e non solo per un breve periodo, dopo il primo avviamento. E questa affermazione vale ancora di più dal momento che stiamo parlando di impianti preposti al rispetto di precisi limiti alle emissioni. Nella tabella I sono riportati esempi pratici di efficienza di abbattimento rilevati su differenti impianti di verniciatura; di particolare interesse il caso D, in cui è evidente la variabilità di prestazioni addirittura nell’ambito dello stesso impianto. A fronte di processi produttivi simili vengono quindi proposte soluzioni diverse, caratterizzate da prestazioni e costi altrettanto diversi. Capita sempre più di frequente che gli utilizzatori si trovino a dover compiere delle scelte onerose senza essere in grado di discriminare su basi attendibili il prodotto più adatto alle proprie necessità; analogamente, capita che gli enti preposti si trovino a dover valutare richieste di autorizzazione alle emissioni per impianti di cui a malapena conoscono funzionamento e prestazioni. E’ sorta allora l’esigenza, da parte degli utilizzatori e di altri operatori del settore (enti, società di progettazione e consulenza, associazioni varie, enti pubblici e privati), di poter disporre di studi comparativi che mettano in evidenza pregi e difetti delle tecnologie presenti sul mercato, con lo scopo di poter operare scelte oculate. Lo scopo di questo articolo è di approfondire alcune problematiche e proporre un approccio metodologico oltre che un metodo operativo.

LA COMPARAZIONE DELLE TECNOLOGIE

Per fare dei confronti bisogna innanzitutto definire quali campi di interesse devono essere presi in considerazione e quali criteri di valutazione vanno utilizzati, relativamente alle finalità che ci si propone; effettuare comparazioni oggettive ed obiettive significa, da un lato, lasciare il minor spazio possibile all’interpretazione individuale, dall’altro, avere a disposizione il maggior numero di informazioni possibili, valutando da più punti di vista le problematiche coinvolte ed allargando lo spettro dei parametri coinvolti. Finalità, punti di vista e parametri sono le parole chiave su cui vorrei ragionare. Cominciamo dalle prime due. Se mi metto nei panni dell’utilizzatore, la mia finalità dovrebbe essere quella di scegliere un sistema che ottimizzi il rapporto qualità/prezzo, dove nel termine qualità includo sia le prestazioni tecniche (affidabilità, durata, usura, manutenzione, materiali, facilità di conduzione, corrispondenza ai requisiti essenziali di sicurezza, eccetera), sia le prestazioni ambientali (rispetto dei limiti alle emissioni), mentre nel termine prezzo includo sia i costi di investimento, sia quelli di gestione. Se mi metto nei panni dell’ente normatore e di controllo, la mia finalità potrebbe essere quella di andare ad individuare, attraverso un’analisi dello stato dell’arte, la tecnologia che, applicata ad una determinata tipologia di processo industriale e/o ad un determinato settore produttivo, ottimizzi le proprie prestazioni ambientali (in termini di riduzione dell’inquinamento di aria, acqua e suolo e di riduzione dei consumi energetici) configurandosi come BAT (miglior tecnologia disponibile) da prediligere. Quindi, se fossi un utilizzatore vorrei sapere, dando per scontato che il sistema garantisce il rispetto dei limiti alle emissioni ed i requisiti essenziali di sicurezza, che cosa mi viene fornito, quanto mi costa comprarlo, quanto mi costa mantenerlo; se fossi un ente vorrei conoscere le caratteristiche tecniche e la logica di funzionamento dell’impianto, la sua efficienza di abbattimento, il tipo e l’entità dei consumi energetici, il tipo e l’entità dei prodotti da smaltire.

QUALI PARAMETRI CONFRONTARE?

Impostato il problema, vediamo allora quali parametri potrebbero essere di interesse per la nostra analisi comparativa. Alcuni esempi sono riportati nelle tabelle che che ci sono servite per alcune indagini specifiche pubblicate sui numeri precedenti di questa rivista. Queste tabelle sono state costruite a partire da problemi reali (rappresentati dai parametri di progetto), facendo uso delle indicazioni presenti nella bozza di norma UNI sui “Criteri e requisiti per l’ordinazione, la fornitura, il collaudo e la manutenzione degli impianti di abbattimento dei composti organici volatili”. In alcune tabelle erano stati confrontati i costi di investimento, con i parametri che servono per la progettazione ed il dimensionamento dell’impianto. I dati raccolti possono servire sia all’utilizzatore, per valutare la qualità tecnica di ciò che sta comprendo, sia all’ente, per valutare lo stato dell’arte impiantistico, nell’ottica delle BAT.

| TIPO IMPIANTO | LAVORAZIONE | VOC TRATTATE | PORTATA ARIA (NM3/H) | VOC IN (KG/H) | VOC OUT (KG/H) | EFFICIENZA DI ABBATTIMENTO (%) | |

| A | Combustore | Verniciatura | butilacetato | 6.100 | 8,88 | 0,03 | 99,7 |

| termico | carte da gioco | etilacetato | |||||

| rigenereativo | metossipropanolo | ||||||

| (3 corpi) | altri | ||||||

| B | Combustore | Verniciatura | etilbenzene | 40.800 | 4,8 | 0,36 | 92,6 |

| termico | mobili | butanone | |||||

| rigenerativo | butilacetato | ||||||

| (2 corpi) | toluene | ||||||

| xileni | |||||||

| metossipropanolo | |||||||

| etilacetato | |||||||

| altri | |||||||

| C | Combustore | Verniciatura | etilbenzene | 35.200 | 121,8 | 1,2 | 99 |

| termico | cornici in legno | butanone | |||||

| rigenerativo | conto terzi | butilacetato | |||||

| (2 corpi) | toluene | ||||||

| xileni | |||||||

| etilacetato | |||||||

| altri | |||||||

| D | Rotoconcentratore | Verniciatura | butilacetato | 27.800 | 32 | 4,4 | 86,3 |

| + combustore | antine | dimetilchetone | 28.000 | 49 | 15,4 | 68,6 | |

| catalitico | in legno | etilacetato | 39.000 | 39,5 | 3,6 | 90,8 | |

| rigenerativo | conto terzi | toluene | |||||

| xilene | |||||||

| butanone | |||||||

| E | Bioscrubber | Verniciatura | |||||

| particolari in ghisa | 10.000 | 8 | 4,48 | 44 | |||

| F | Combustore | Verniciatura | Isobutilacetato | 17.000 | 74,5 | 0,97 | 98,7 |

| termico | a spruzzo | metossipropilacetato | (650°C) | ||||

| recuperativo | su cartoncino | etilacetato | 0,12 | 99,84 | |||

| ragia minerale | (720°C) | ||||||

| butilacetato | |||||||

| xilane | |||||||

| G | Combustore | Finitura | MEK | 25.000 | 37,5 | 0,4 | 98,9 |

| termico | superficiale | etilacetato | |||||

| rigenerativo | materiali | DMF | |||||

| (2 corpi) | plastici | ||||||

Tab. I – Efficienza di abbattimento verificata nel corso di un’indagine effettuata dalla Provincia di Treviso su sette impianti di depurazione installati da almeno un anno

Analizzando i dati che avevamo raccolto, risultava che le differenze di prezzo derivavano in parte dalla complessità strutturale degli impianti e in parte dall’assistenza offerta; si poteva affermare con una certa tranquillità che gli impianti più economici erano anche quelli più “poveri” in tecnologia e componentistica e, presumibilmente, anche quelli di minor qualità ed affidabilità. Ovviamente una tale affermazione andrebbe supportata da una verifica sul campo delle effettive prestazioni ambientali degli impianti considerati. In altre tabelle erano invece stati raccolti anche dei parametri relativi ai consumi. Questi dati sono i più difficili da ottenere, perchè non sempre c’è la disponibilità da parte dei costruttori e/o degli utilizzatori a fornire le informazioni richieste e non sempre le informazioni fornite sono attendibili. Richiedendo questi dati al fornitore prima dell’acquisto, un utilizzatore può avere informazioni e stime sui costi di gestione che dovrà affrontare e, dal suo punto di vista, potrebbe essere utile introdurre un altro parametro, che potremmo chiamare “costo unitario di gestione”, esprimibile come rapporto tra la somma di tutti i costi di gestione (espressi in lire) e la quantità di VOC (o la portata d’aria) trattati, prendendo come riferimento l’anno solare. Il calcolo di questo parametro può essere un utile esercizio al fine di avere a disposizione un termine più immediato di raffronto, da affiancare ai calcoli di ammortamento dell’impianto.

L’ente può altresì utilizzare gli stessi parametri, da richiedere agli utilizzatori, per verificare l’effettivo funzionamento, in esercizio, degli impianti di depurazione, così da raccogliere una banca dati utile alle finalità sopra indicate. Volendo, ci si potrebbe fermare qui.

QUANTO COSTA, ALL’AMBIENTE, DISINQUINARE?

Ma questi stessi parametri potrebbero anche essere utilizzati per un approccio un po’ differente e relativamente nuovo alle questioni ambientali, coerente con le indicazioni scaturite dalle varie conferenze internazionali sull’ambiente, e coerente con la direttiva europea sui VOC e con la direttiva IPPC sul controllo integrato dell’inquina-mento. Approccio che può essere espresso attraverso una serie di domande tra loro equivalenti: qual’è l’impatto ambientale di un impianto di depurazione? Quali sono e in quali quantità le sostanze immesse in atmosfera per realizzare, condurre e smaltire un impianto di depurazione? In sostanza, quanto costa, all’ambiente, disinquinare?

Queste domande si basano su tre tipi di considerazioni.

In primo luogo, in termini generali, si può dire che la vita di ogni oggetto (sostanza chimica, semilavorato o componente che sia) è caratterizzata dalla sequenza produzione-uso-smaltimento finale (o eventuale riciclo). Ogni fase di questa sequenza prevede qualche sorta di fabbisogno energetico per le operazioni ad esso connesse. Ma fabbisogno energetico significa inquinamento, con immissione in ambiente (aria, acqua, suolo) di sostanze più o meno nocive o pericolose. Nello specifico, un impianto di depurazione è caratterizzato da consumi energetici diretti (energia elettrica, metano ecc.) e da consumi energetici indiretti, derivanti dalle operazioni di produzione/trasporto/smaltimento dei materiali utilizzati e dei reflui prodotti durante il funzionamento. L’analisi di questa sequenza, definita LCA (Life Cycle Assessment), porta ad allargare il punto di vista, passando da un livello locale (che coinvolge solo il luogo di installazione dell’impianto di abbattimento e lo specifico problema per cui è stato costruito) ad uno più ampio, globale. In secondo luogo, l’utilizzo di determinate tecnologie e processi in determinate condizioni operative provoca, nelle varie fasi della sequenza che abbiamo descritto, la formazione di sottoprodotti (by-products) altrettanto inquinanti, in grado di provocare problemi diversi e non meno gravi all’ambiente: pensiamo ad esempio alla produzione di CO, CO2, NOx, diossine, eccetera, come risultato dei processi di termodistruzione, oppure alla produzione e smaltimento di certi componenti e materiali utilizzati nei processi depurativi (carboni attivi, materiali ceramici, catalizzatori, prodotti chimici, eccetera). In terzo luogo, possono subentrare problemi derivanti da valutazioni impiantistiche non propriamente corrette, che possono portare a situazioni paradossali. Capita, non così raramente, che per abbattere emissioni caratterizzate da elevate portate d’aria e basse concentrazioni di inquinanti (tipiche, ad esempio, degli impianti di verniciatura in cui sono utilizzate vernici ad alto residuo secco), vengano proposti impianti di combustione, le cui condizioni operative sono lontane dall’autosostentamento e richiedono quindi l’apporto di elevati consumi di combustibile ausiliario per poter ottenere le prestazioni ambientali richieste. Succede quindi che, per evitare tali elevati consumi (e relativi costi), l’utilizzatore preferisca adoperare vernici ad alto contenuto di solvente per alimentare il combustore: una scelta decisamente controcorrente rispetto alle indicazioni di ridurre i consumi di sostanze inquinanti!

UN CALCOLO DIVERSO

Se si vuole adottare un diverso approccio alla materia, i vari parametri devono essere diversamente organizzati, affinché possano fornire una percezione complessiva di quanto e se una tecnologia ambientale sia ambientalmente compatibile; essi vanno ampliati ed aggregati in modo tale che la comparazione richiesta sia supportata da altri indicatori più consoni alle finalità prefisse. Lavori di questo genere sono già stati svolti negli USA dall’EPA (Environmental Protection Agency) e da altri soggetti interessati. L’EPA, ad esempio, ha proposto come uno dei possibili parametri il TEWI (Total Equivalent Warming Impact), che cerca di rendere conto dell’impatto ambientale di prodotti e tecnologie differenti in termini di emissioni equivalenti di anidride carbonica, incidenti sull’effetto serra. L’approccio adottato è il seguente. In aggiunta a quanto prodotto direttamente in termini di emissioni di sostanze in atmosfera, ciascuna caratterizzata da un proprio GWP (Global Warming Potential, cioè il potenziale contributo al riscaldamento del pianeta), ogni richiesta di energia da parte dell’impianto necessaria per il suo funzionamento, o connessa con la produzione/trasporto/smaltimento di materiali o reflui, viene quantificata ed espressa in termini di CO2 equivalente. La somma di tutti questi contributi definisce il valore del parametro TEWI. Questo è solo un esempio; senz’altro un solo parametro non è sufficiente ad esprimere con completezza la problematicità connessa con questo tipo di approccio e quindi altri ne vanno pensati e proposti (che rendano conto ad esempio degli aspetti di tossicità delle sostanze sulla biosfera); ma la loro definizione e quantificazione può servire per indirizzare gli sviluppi futuri della ricerca e delle normative in un’ottica che, magari, prediliga la prevenzione piuttosto che la cura.