La calibratura del pannello é l’operazione di parificazione dello spessore di un pezzo allo stato grezzo (pannelli di truciolare, MDF, massello ecc), con asportazione del materiale eccedente fino ad ottenere lo spessore voluto, indipendentemente dallo spessore iniziale.

PREMESSA

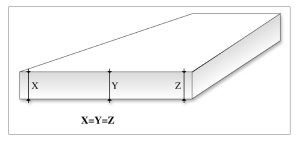

L’operazione di calibratura è fondamentale nel trattamento delle superfici legnose, perché determina uno spessore ben preciso e la planarità della superficie del pannello (vedi figura 1).

A volte, per definire tale operazione, viene utilizzato il termine improprio “sgrossatura”, mentre l’operazione con cui si ottiene uno spessore preciso e ben determinato, senza garantire la planarità della superficie, si chiama normalmente “uguagliatura”.

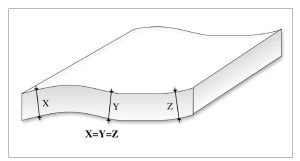

Il caso del pannello in compensato è significativo: lo spessore, che è normalmente compreso tra i 3 ed i 5 mm, e la struttura non omogenea determinano sovente forti imbarcature, che non possono essere recuperate in fase di calibratura. Il pannello di compensato viene così raddrizzato all’interno della macchina calibratrice, in modo da effettuare un’asportazione omogenea, ma poi ritorna alla condizione originale non appena fuoriesce dalla macchina calibratrice (vedi figura 2).

Il pannello sottoposto ad operazione di calibratura non causerà più scarti di lavorazione e faciliterà tutte le successive fasi del ciclo produttivo.

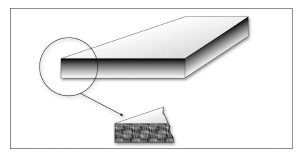

Alcuni esempi di pezzi solitamente soggetti all’operazione di calibratura del pannello sono i seguenti (vedi figura 3):

– pannello piano componente di mobile in legno massiccio;

– pannello piano componente di mobile in truciolare;

– pannello piano componente di mobile in fibra (faesite, ledorex ed MDF);

– pannello piano componente di mobile in multistrato o compensato;

– telaio per costruzione di porte interne in legno massiccio;

– tamburato per porte interne di abitazioni (tamburato con truciolare, fibra o compensato);

– tamburato per ante e componenti di mobili (truciolare o compensato);

– parquet in legno massiccio;

– parti di sedie in legno massiccio;

– antine per mobili in legno massiccio;

– finestre in legno massiccio.

I vantaggi della calibratura sono fondamentali per l’esito finale della lavorazione complessiva:

– perfezione in operazioni di taglio, foro ed assemblaggio finale di pannelli;

– assenza di scarti in fase di finitura (verniciatura) pur lavorando in linee automatiche;

– aspetto estetico perfetto ed uniformità della superficie;

– facilità e precisione di applicazione dell’impiallacciatura sotto pressa;

– perfezione in verniciatura, con applicazione diretta di stucco e vernici trasparenti o pigmentate di varia natura;

– pareggio delle tolleranze d’assemblaggio tra montanti e traversi di un telaio;

– assenza di macchie e piccole imperfezioni.

La calibratura del pannello è un’operazione ben definita e apparentemente semplice.

La prima operazione di calibratura viene fatta presso i produttori di pannelli in agglomerati di particelle, oppure massicci.

Nel settore del mobile il pannello truciolare è un materiale molto utilizzato, anche se attualmente quello a media densità (o MDF) sta occupando rilevanti spazi e arriva agli utilizzatori precalibrato.

Il massimo della durezza del pannello è riscontrabile sulle due superfici (superiore ed inferiore) ed è data dalla concentrazione della resina legante e di trucioli fini; questo strato è comunemente definito “polverino” (vedi figura 4).

Al contrario il pannello in MDF ha una struttura più uniforme, per cui si presta maggiormente agli impieghi che prevedono una operazione di pantografatura.

Successivamente il pannello viene tagliato, squadrato, bordato e deve essere per lo più nuovamente calibrato, perché la tolleranza dello spessore risulta eccessiva per le successive operazioni di nobilitazione, verniciatura, ecc.

LE MACCHINE CALIBRATRICI

La calibratura viene considerata una delle operazioni più impegnative, sia per la macchina sia per l’abrasivo, a seconda del grado di finitura che si vuole ottenere, nonché del tipo di supporto: massello, pannelli di vario genere, compensati, ecc.

La qualità fondamentale di un’ottima calibratrice è la precisione. Occorre quindi una struttura ben studiata e robusta, realizzata con particolare cura meccanica, tenendo conto che le potenze in gioco e lo sforzo compiuto sono generalmente importanti.

Le calibratrici sono in grado di effettuare con precisione le asportazioni del materiale eccedente la misura impostata, mantenendo lo spessore dei pezzi finiti entro tolleranze centesimali.

Si tratta di macchine studiate e realizzate con requisiti di elevata rigidità, calcolate per motori di alta potenza per ciascun gruppo operatore, dotate dei necessari meccanismi per assicurare precisione e ripetitività di prestazioni.

Si potranno determinare con precisione le caratteristiche tecniche della macchina più idonea, conoscendo con precisione i dati dei pezzi ed i parametri di lavorazione richiesti.

Il rullo calibratore

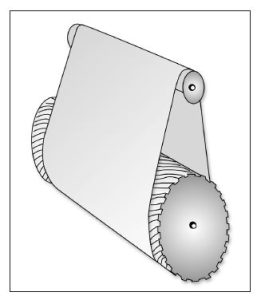

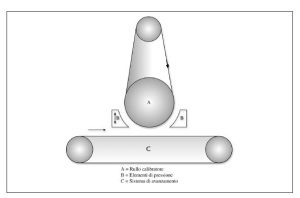

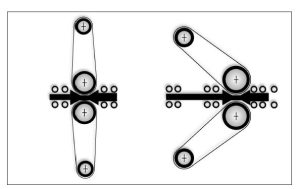

Il gruppo più idoneo per calibrare è il rullo (vedi figura 5). Il tipo di rullo, in acciaio o gommato, e la durezza della gommatura da utilizzare, dipendono dalla quantità da asportare e dalla grana dell’abrasivo richiesta.

Il rullo deve essere dotato di scanalature elicoidali, al fine di favorire il raffreddamento del nastro abrasivo.

Un rullo in acciaio è sicuramente più efficace e preciso per asportazioni elevate, rispetto ad un rullo rivestito in gomma, che è più adatto alle operazioni di finitura. Per contro un rullo privo di rivestimento gommato tende maggiormente ad evidenziare eventuali difetti del nastro abrasivo, quali ad esempio una cattiva giunzione.

Maggiore è il diametro del cilindro, più è adatto alla finitura, mentre un cilindro più piccolo è più efficace per asportare.

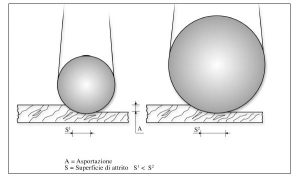

Inoltre con un rullo di piccolo diametro la potenza utilizzata è inferiore, in quanto la superficie di attrito è minore rispetto ad un rullo di grande diametro, a pari condizioni di materiale da asportare (vedi figura 6).

Si avrà la massima precisione di calibratura del pannello a condizione di avere il minimo sforzo di lavoro (o minima forza di repulsione dell’abrasivo sul pezzo).

L’abrasivo è un utensile con angolo di taglio negativo, che pertanto provoca una grande forza di repulsione dell’utensile sul pezzo in lavorazione, unitamente a molto calore ed usura dell’utensile stesso. Utilizzando la medesima grana di abrasivo, si ha un angolo di taglio meno negativo con un rullo di diametro inferiore, unitamente ad uno spazio maggiore per contenere il pulviscolo prodotto dall’abrasione.

Per avere la minima forza di repulsione dell’abrasivo sul pezzo in lavorazione, bisogna anche avere un’asportazione minima per ogni grano di abrasivo: perciò con una velocità di nastro abrasivo elevata si otterrà una minore asportazione su ciascun grano abrasivo.

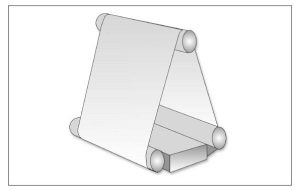

Il pattino levigatore (tampone)

Il pattino non è un gruppo operatore che può svolgere funzioni di calibratura del pannello, ma è sovente impiegato per la finitura della superficie in successione al rullo; in altre parole rende la superficie meno rugosa, qualora in fase di calibratura sia stato utilizzato un nastro abrasivo di grana grossa (vedi figura 7).

Il tampone è, in questo particolare utilizzo, normalmente rigido, per non andare a discapito della precisione già conferita al pezzo attraverso l’utilizzo del rullo calibratore.

CALIBRATRICE SUPERIORE

La macchina calibratrice più conosciuta è composta da un solo gruppo operatore rullo; il cilindro sarà molto rigido, con scanalature elicoidali, per favorirne il raffreddamento.

Il motore che aziona il rullo calibratore deve essere potente e la velocità di rotazione del nastro abrasivo elevata (vedi figura 8).

Due elementi di pressione (altrimenti chiamati pattini, o contrafferri, o tastatori) sono posizionati anteriormente e posteriormente al rullo calibratore.

Questi due elementi di pressione servono a garantire:

– la corretta introduzione ed avanzamento del pezzo, che viene così accompagnato fino al punto di contatto con il rullo, dall’elemento anteriore (questo primo pattino di pressione è normalmente flottante, in modo da assorbire l’eccedenza di spessore rispetto allo spessore finale impostato nella macchina);

– la precisione di lavoro tramite il pattino di pressione posteriore, che guida il pannello appena calibrato, pressandolo leggermente sul piano di lavoro.

Il sistema di avanzamento è a tappeto e deve essere particolarmente robusto ed affidabile per assicurare un alto livello di tolleranza-spessore.

La tecnologia attuale consente l’adozione di sistemi di controllo automatico della velocità di avanzamento. Durante la lavorazione viene misurato in continuo l’assorbimento del motore azionante il rullo calibratore: all’approssimarsi del valore di massimo assorbimento di potenza (corrispondente allo spessore massimo di asportazione, con la potenza disponibile, alla velocità di avanzamento impostata) il PLC di controllo automaticamente diminuisce (e successivamente aumenta nuovamente) la velocità di avanzamento, fino a ripristinare il valore di assorbimento elettrico del motore.

CALIBRATRICE-LEVIGATRICE SUPERIORE

La macchina può essere solo calibratrice, ma anche calibratrice-levigatrice e la calibratura può essere un’operazione con necessità di finitura.

La calibratrice-levigatrice a nastro largo è una macchina che permette calibrature non molto spinte, sia per asportazione che per tolleranze.

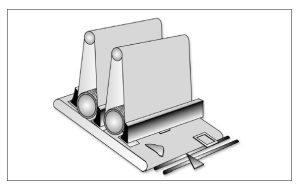

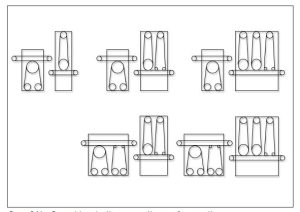

Componendo una macchina calibratrice con 2 gruppi operatori a rullo (vedi figura 9) si ottiene la possibilità di ripartire meglio l’asportazione sui 2 elementi, mentre con un gruppo rullo calibratore ed un pattino levigatore si ottiene un miglioramento del grado di finitura.

La macchina a 3 gruppi operatori è la più completa per operare su pannelli o altre parti in legno massiccio; infatti consente con unico passaggio, ed utilizzando una sequenza corretta di nastri abrasivi, di effettuare una calibratura leggera della superficie, fino al raggiungimento di un livello di finitura tale da consentire direttamente la successiva fase di verniciatura.

CALIBRATRICE DOPPIA SUPERIORE/INFERIORE

La calibratura dei pannelli di grandi dimensioni necessita di una macchina solida, con gruppi operatori, superiori ed inferiori, disposti l’uno contrapposto all’altro (ved figura 10).

Generalmente tutti i pannelli vengono calibrati con macchine pesanti a doppio rullo, che lavorano contemporaneamente sulle due facce del supporto, per essere portati a uno spessore costante, uniforme e perfetto.

L’avanzamento dei pezzi avviene tramite rulli rivestiti di gomma, che consentono l’adeguata spinta anche con forti pressioni di lavoro.

I rulli di contatto sono rivestiti in gomma molto dura (90 – 95 shore) oppure sono in acciaio (liscio o scanalato).

Un dispositivo (già precedentemente descritto) regola la velocità di avanzamento in funzione della potenza assorbita dai motori principali.

Questo tipo di macchina ha vari vantaggi rispetto alle macchine tradizionali:

– maggiore compattezza e facilità di inserimento in linee di incollaggio e pressatura;

– asportazione bilanciata sulle due facciate di pannelli in cui debba essere salvaguardata la densità della superficie (ad esempio il “polverino” dei pannelli in truciolare);

– migliore centratura di pannelli bordati con listelli, in riferimento all’asse mediano.

LINEA DI CALIBRATURA CON CALIBRATRICE INFERIORE + CALIBRATRICE SUPERIORE

La macchina calibratrice (oppure calibratrice/levigatrice) superiore può essere composta in linea con una macchina di caratteristiche eguali, o similari, solo inferiore.

Normalmente la linea viene composta mettendo per prima la macchina inferiore, con la funzione di creare una “base” di riferimento per ottenere una qualità più accurata della facciata superiore dei pannelli (vedi figura 11).

Questo tipo di soluzione trova particolare applicazione nella produzione di tavoli o di altre parti di mobili in cui la qualità di finitura della facciata superiore debba essere notevolmente superiore ed inoltre qualora venga richiesta un’elevata produttività.

In altre lavorazioni, quali ad esempio il parquet, è necessario una “spianatura” inferiore prima della operazione di calibratura/levigatura della facciata superiore, in modo da salvaguardare il più possibile lo strato superiore di legno pregiato.

CARATTERISTICHE TECNICHE DELLA CALIBRATRICE

Si possono determinare con precisione le caratteristiche tecniche delle macchine più idonee, conoscendo i dati dei pezzi e i parametri di lavorazione richiesti.

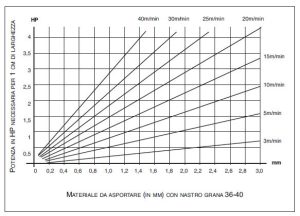

I dati necessari per il calcolo di potenza delle calibratrici, sono i seguenti (vedi figura 12):

– larghezza massima del pezzo lavorabile;

– durezza e caratteristiche del materiale da lavorare;

– quantità di asportazione;

– velocità di avanzamento richiesta;

– esigenza finale di rugosità della superficie;

– tolleranza richiesta sullo spessore.

In funzione di questi dati è possibile determinare agevolmente la potenza, sulla base di un determinato diametro del rullo calibratore; le condizioni di calcolo sono diverse al variare del diametro del cilindro calibratore.

L’ABRASIVO PER LA CALIBRATURA DEL PANNELLO

Poiché si compie un’operazione che prevede sempre l’asportazione di una certa quantità di materiale, è necessario impiegare nastri di grana grossa; solitamente grana 60 o 80 per lavori leggeri, quali spianatura di telai o di pannelli in truciolare, grana 24, 36, 40, 50 ecc. per lavori dove sia richiesta una grossa asportazione (dogati, fibre di legno, ecc.).

I nastri impiegati generalmente sono del tipo “in combinazione”, ossia carta/tela o addirittura integralmente in tela, poiché lo sforzo compiuto è sempre elevato.

L’abitudine di lavare i nastri, oltre a ridurre le loro prestazioni, comporta problemi ambientali e inutili costi di manodopera.

Dato che il lavaggio non fa “tornare nuovo” il nastro (l’asportazione del truciolo consuma progressivamente la grana del nastro), tale operazione frutto di tradizioni senza alcun fondamento tecnico, è da evitare.

L’abrasivo più adatto è il carburo di silicio. Essendo la superficie del truciolare molto dura, si rende necessario avere un’ottima distribuzione elettrostatica per orientare tutti i granuli con le punte verso l’alto ed evitare di avere grappoli, o montagne di granuli che causano solchi, striature e rigature molto irregolari.

Inoltre è sempre meglio utilizzare grane più fini per i legni duri, rispetto a quelle che possono essere impiegate per i legni teneri o meno duri. Questo perché occorre più potenza per far penetrare un granulo grosso rispetto ad uno più piccolo in uno strato duro.

Infine bisogna tener conto del fatto che i granuli più piccoli hanno un maggiore numero di taglienti su di una medesima superficie abrasiva.

Leggi gli articoli precedenti: