Sul tema “cabine ad acqua o cabine a secco”, si é discusso molto negli ultimi anni. Oggi esistono esperienze e dati che consentono di dare giudizi più precisi e fondati. Abbiamo raccolto i punti di vista di alcuni operatori sull’argomento. I sostenitori del sistema ad acqua e di quello a secco (pro-acqua e pro-secco) potranno fare avere il loro parere (documentato) alla redazione, che sta predisponendo una serie di test sui due sistemi.

IL PARERE DELLA USL – Rocco Silvestri (Chimico Coadiutore Spisal ULSS n.4 “Alto Vicentino” Regione Veneto)

E’ necessario che gli imprenditori si orientino verso la ricerca di quella “migliore tecnologia disponibile”, citata in più norme, ma largamente ignorata nella pratica, superando la convinzione che le risorse destinate alla sicurezza ed alla tutela ambientale costituiscono unicamente oneri aggiuntivi ai costi di produzione. Quando la vernice viene applicata con sistemi a spruzzo, una parte del prodotto verniciante utilizzato aderisce al pezzo da verniciare, mentre il rimanente, unitamente ai solventi che evaporano, si disperde nell’ambiente circostante. Tale metodo di applicazione della vernice comporta quindi una notevole concentrazione di inquinanti nei luoghi di lavoro, costituita dalle particelle aerodisperse (leganti e pigmenti) e dai solventi che si liberano per evaporazione. Per un’efficace salvaguardia degli ambienti di lavoro, quando l’attività viene condotta in presenza di operatori é necessario che i suddetti inquinanti vengono opportunamente captati ed allontanati mediante un impianto di aspirazione, che deve assolvere a due funzioni:

- operare un rapido allontanamento delle sostanze aerodisperse per evitare che vengano inalate dagli operatori

- evitare che le sostanze aerodisperse nelle operazioni di verniciatura si diffondano nell’ambiente circostante, coinvolgendo nell’esposizione addetti ad altre lavorazioni.

Per assolvere a questi compiti gli impianti di aspirazione nella verniciatura a spruzzo assumono necessariamente l’aspetto di cabine. La scelta del tipo di cabina più appropriata va effettuata attraverso una valutazione attenta del ciclo produttivo in cui si inserisce e più specificatamente:

- delle dimensioni e delle caratteristiche dei manufatti da verniciare

- delle caratteristiche quali-quantitative dei prodotti vernicianti che si intendono utilizzare e delle loro modalità d’impiego.

Qualsiasi modello di cabina si intenda realizzare, vi sono alcuni requisiti minimali che devono essere garantiti, affinché l’impianto assolva alle proprie funzioni in relazione agli obiettivi primari per la tutela dell’ambiente di lavoro.

Velocità dell’aria aspirata

Per assolvere adeguatamente all’allontanamento delle sostanze aerodisperse, la velocità dell’ aria aspirata deve essere di 0.3-0.5 m/s. Tale valore deve essere riscontrabile in modo sostanzialmente uniforme in una sezione parallela alla parete aspirante, ad una distanza di almeno 1.5 m dalla stessa.

Immissione di aria di compensazione

Per garantire un funzionamento corretto nelle diverse situazioni di impiego e tenuto conto dei notevoli volumi di aria necessari, per un’adeguata aspirazione deve essere prevista un’immissione di aria di compensazione prelevata dall’esterno. Tale prelievo deve essere effettuato in posizione tale che l’aria non sia inquinata da altre emissioni e collocata correttamente. L’aria di compensazione dovrà essere eventualmente preriscaldata.

Grigliato su fossa con velo d’acqua

Al fine di ridurre la polverosità nell’ambiente di lavoro é opportuno che il piano di calpestio della cabina di verniciatura sia realizzato in grigliato su fossa a velo d’acqua (statico o preferibilmente dinamico) esteso a tutta la superficie dell’area di lavoro.

I SISTEMI DI ABBATTIMENTO

Per affrontare correttamente il contenimento delle emissioni in atmosfera prodotte nelle operazioni di verniciatura, é necessario considerare separatamente il particolato e i solventi organici.

Abbattimento del particolato

Le tecnologie disponibili sul mercato, consentono di assicurare il rispetto dei limiti normativi previsti per tali sostanze. E’ necessario comunque fare alcune considerazioni rispetto al risultato complessivo che si può ottenere adottando un sistema di abbattimento a secco o a umido. I sistemi di abbattimento a secco, costituiti da più setti filtranti, possono garantire un efficace abbattimento del particolato, ma presentano come controindicazioni, a causa del progressivo intasamento dei filtri, il rapido aumento delle perdite di carico, con conseguente riduzione della velocità di aspirazione e dell’efficienza di evacuazione degli inquinanti dall’area di lavoro. I sistemi di abbattimento ad umido sfruttano la bagnabilità del particolato, inibendone la diffusione nei locali di lavoro ed all’esterno. La resa di aspirazione, e conseguentemente la capacità di evacuazione degli inquinanti dall’ambiente di lavoro, rimangono sostanzialmente costanti nel tempo. Oltre a garantire la resa di aspirazione nel tempo ed una riduzione della diffusione di polveri nell’ambiente di lavoro, i sistemi di abbattimento ad umido riducono sensibilmente anche il rischio d’incendio.

I sistemi di abbattimento ad umido pertanto forniscono maggiori garanzie dei sistemi di abbattimento a secco.

Abbattimento dei solventi organici

A differenza del particolato, l’abbattimento dei solventi emessi nelle operazioni di verniciatura é particolarmente complessa e costosa. I comuni impianti di abbattimento annessi alle cabine di verniciatura, non sono in grado di eliminare o ridurre significativamente l’emissione dei solventi organici che si liberano durante la verniciatura e che pertanto vengono emessi tal quali in atmosfera. L’impiego del carbone attivo non risulta praticabile per tali impianti. Gli studi teorici e l’esperienza sperimentale, portano ad affermare che nella verniciatura i sistemi di abbattimento con carboni attivi intercambiabili, costituiscono solo palliativi e spese inutili per le imprese. E’ necessario pertanto ricercare prodotti e/ o metodi applicativi che riducano al minimo la presenza di solventi nel prodotto verniciante; infatti le emissioni di solventi di un impianto di verniciatura possono essere contenute entro i limiti dell’attuale normativa senza far ricorso ad un impianto di abbattimento, ma utilizzando tecniche e prodotti per il loro “contenimento a monte”, come ad esempio:

- sistemi di spruzzatura ad alta efficienza di trasferimento

- sistemi di essiccazione UV (per linee industriali)

- impiego di prodotti con medio-alto secco (>60%) o all’acqua impiego di prodotti vernicianti nella cui miscela di solventi non siano presenti sostanze particolarmente tossiche o scarsamente biodegradabili.

Le attività di verniciatura, a causa dei solventi emessi nell’atmosfera, possono creare disturbo al vicinato per le caratteristiche odorigene degli stessi. Per l’insediamento di tali attività é necessario porre particolare attenzione alla collocazione urbanistica. Le attività di verniciatura devono essere installate in zone industriali e/ o artigianali lontane dalle abitazioni adibite ad uso civile, preferibilmente ad una distanza di almeno 50 m. Per quanto riguarda le operazioni collaterali alla verniciatura, (sverniciatura, stuccatura, carteggiatura, lavaggio), qualora non siano previsti impianti specifici, devono essere effettuate nella cabina di verniciatura.

IL PARERE DEL PRODUTTORE DI FILTRI – Fabio Franceschi (Aerofiltri)

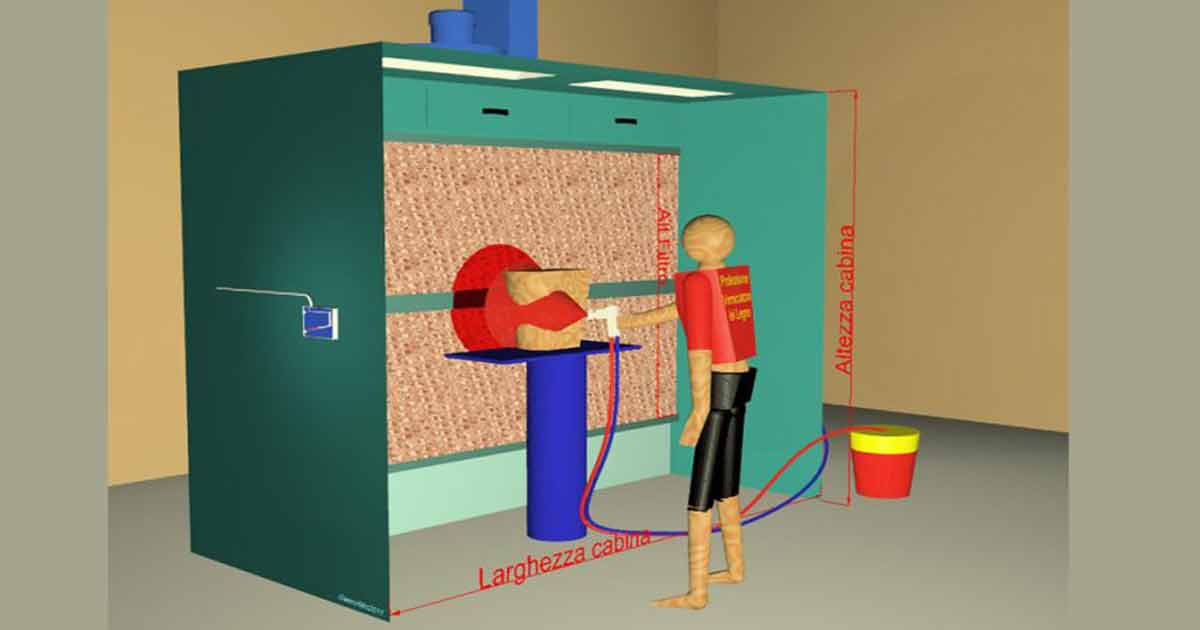

La cabina di verniciatura è il luogo nel quale avviene il trasferimento del prodotto verniciante dal dispositivo di erogazione alla superficie da trattare.

Deve essere costruita in modo da:

- permettere la massima qualità possibile della superficie verniciata

- permettere la massima efficienza di trasferimento possibile, garantendo la salubrità del posto di lavoro e la sicurezza.

Le condizioni di salubrità e sicurezza si ottengono mediante la ventilazione, che garantisce aria in quantità e qualità tali da:

- non essere dannosa per gli operatori

- diluire la concentrazione dei solventi, in modo che questa sia inferiore ad 1/4 del limite minimo di esplosione (LEL), nel caso di prodotti vernicianti a solvente.

L’aria di ventilazione porta con sé l’”overspray”, cioè la parte di prodotto verniciante che non si deposita sulla superficie da verniciare. L’overspray è costituito da una parte volatile (i solventi del prodotto verniciante) e da una parte solida (la resina e i pigmenti). La concentrazione di questi inquinanti nell’aria di espulsione deve essere inferiore ai valori stabiliti dal DM 12 luglio 1990 o alle prescrizioni delle autorità che autorizzano le emissioni. Mi occuperò qui solamente dei sistemi che permettono di ridurre la concentrazione della parte solida dell’overspray. La prima operazione da compiere quando si affronta il problema dell’overspray è quella di ridurne la quantità. Negli impianti più moderni si pone molta attenzione al problema della efficienza di trasferimento. Vale sempre la pena di migliorare l’efficienza di trasferimento anche negli impianti esistenti, perchè il risparmio sul consumo di prodotto verniciante consente di diminuire l’overspray, con conseguenti notevoli economie nella gestione degli impianti di depurazione. Se l’efficienza di trasferimento passasse, per esempio, dal 60% al 70%, il risparmio di prodotto verniciante sarebbe del 14,3%, ma l’overspray diminuirebbe del 35,7%, con un risparmio proporzionale nel consumo di filtri, nel caso di abbattimento a secco, o di flocculanti, mano d’opera, smaltimento fanghi etc., nel caso di abbattimento ad acqua.Dato che, purtroppo, l’efficienza di trasferimento del 100% non è ancora possibile, nelle cabine di verniciatura a spruzzo si deve comunque affrontare il problema della depurazione dell’aria di espulsione. Il sistema oggi più utilizzato è, di gran lunga, l’abbattimento ad umido, che ha sostituito, a partire dagli anni cinquanta, i sistemi a secco con filtri convenzionali (paglia metallica, paglia di legno, non tessuti, doghe metalliche). Le ragioni dell’affermarsi dei sistemi di abbattimento ad acqua sono state le seguenti:

- autopulizia del sistema

- costanza della perdita di carico e quindi della portata d’aria di ventilazione.

Con l’evoluzione dei prodotti vernicianti, le nuove disposizioni sul controllo dell’inquinamento dell’aria e delle acque, la lievitazione dei costi dell’energia, della mano d’opera e dello smaltimento, da qualche anno i sistemi di abbattimento ad acqua si dimostrano spesso inadeguati e comunque sempre costosi. L’introduzione dei prodotti vernicianti all’acqua, inoltre, ha posto nuovi problemi di trattamento delle acque di cabina. La tecnologia della filtrazione a secco ha nel frattempo compiuto progressi notevoli e sono oggi disponibili filtri di nuova generazione, progettati specificatamente per il particolato da overspray. Mediante questi filtri di nuova generazione è possibile, come vedremo, non solo progettare le cabine di verniciatura secondo criteri più moderni ed economici, ma anche trasformare le cabine ad umido esistenti in modo semplice e con un investimento minimo. Gli elementi del sistema di abbattimento sono quelli che si riscontrano più comunemente:

- velo (lamiera lungo la quale scende l’acqua che tracima dal canale superiore)

- vasca

- pompa

- rampa di ugelli

- lamiere di separazione

- separatore di gocce

- filtro a secco.

Quest’ultimo elemento ha fatto la sua comparsa da quando la legislazione ha imposto limiti più severi alla concentrazione di particolato al camino e dimostra chiaramente l’inadeguatezza delle sezioni di abbattimento ad acqua. Inoltre la posizione nella quale si è dovuto mettere il filtro a secco non è adatta, perché in quel punto la velocità dell’aria raggiunge valori fino a 2,5 m/sec. Questo tipo di esecuzione è una derivazione dello scrubber, lavatore d’aria per impieghi industriali (tipicamente fonderie), la cui efficienza, per apparecchiature progettate correttamente, dipende dall’energia utilizzata nel contatto aria-acqua ed è indipendente dal principio di funzionamento, sia che l’energia venga fornita all’aria che all’acqua❶. Nelle cabine di verniciatura, per ragioni di ingombri e di costi, le potenze installate sono insufficienti a raggiungere gli elevati valori di efficienza richiesti. Degli scrubber, però, le cabine ad acqua conservano tutti i difetti: elevato prezzo di acquisto, alto consumo di energia, efficienza fortemente influenzata dal grado di manutenzione, elevata produzione di rifiuti, rumorosità, necessità di trattare l’acqua con prodotti chimici quali flocculanti, antischiuma, deodoranti etc., problema spesso irrisolto (o più costoso) con i nuovi prodotti vernicianti all’acqua, sporcamento del retrovelo, con conseguente rischio di incendio a cabina ferma. Inoltre, nel caso specifico della verniciatura, il sistema presenta due inconvenienti strutturali: la caduta di acqua nella vasca può provocare spruzzi che, se raggiungono il pezzo da verniciare, sono causa di difetti; il flusso d’aria è necessariamente obliquo, con conseguente formazione di vortici nella parte alta della cabina. In caso di sagome relativamente grandi, questi vortici provocano il r itorno dell’overspray e la puntinatura del pezzo verniciato. I vantaggi che derivano dalla trasformazione sono: flusso d’aria uniforme in cabina; velocità di filtrazione pari a quella in cabina (0,30,5 m / sec)❷; di conseguenza perdite di carico molto basse e tempi di intasamento molto lunghi ➌; riduzione del consumo di energia elettrica; diminuzione della quantità di rifiuto (solo il secco della vernice, invece di secco più acqua); retrocabina pulito, quindi minor rischio di incendio; riduzione del rumore fino a 3 db; efficienza di filtrazione adeguata alle esigenze. Quello dell’efficienza è un argomento di fondamentale importanza e viene sempre affrontato con la massima attenzione prima di ogni trasformazione. Per ogni cabina viene calcolata la concentrazione prima del filtro (data dall’overspray secco prodotto, diviso per la portata d’aria) e, fissato il valore massimo ammesso (di solito 3 mg/m3), viene calcolata l’efficienza richiesta, che è un valore caratteristico di ogni cabina. A questo scopo ci si serve di un modulo che riepiloga i parametri di verniciatura e fornisce le caratteristiche fondamentali del filtro e il costo di gestione previsto. Questa tabella è un utilissimo punto di riferimento per il controllo della gestione, per la definizione dei parametri in caso di misura della concentrazione delle emissioni e in caso di cambiamento dei parametri stessi. In pratica si incontrano valori di concentrazione prima del filtro fra i 50 e i 3.000 mg/ m3 con efficienze minime richieste fra il 94 e il 99,9%. Dalla grandissima variabilità dei valori di efficienza richiesta, deriva la necessità di avere a disposizione una gamma di filtri dalle caratteristiche note e in grado di risolvere efficacemente le diverse situazioni. Questa gamma di filtri di nuova generazione è composta di vari strati di carta ignifuga, stirata a maglie decrescenti nel senso del flusso dell’aria. La maglia sul lato uscita aria ha una dimensione di 6,25 mm. Ad oggi i filtri di nuova generazione sono stati installati in centinaia di impianti, sia nuovi che trasformati, nei settori del legno, del metallo e della plastica. Tutti gli impianti lavorano con successo e, nella maggior parte dei casi, la scelta iniziale, basata sull’analisi dei parametri, si è rivelata adatta sia sotto il profilo della salubrità del posto di lavoro, che sotto quello del controllo delle emissioni e dei costi di esercizio. Nei casi in cui la scelta iniziale si è rivelata inadeguata, a causa del comportamento imprevisto del filtro con un particolare prodotto verniciante, si è provveduto semplicemente alla sostituzione del filtro stesso con uno di caratteristiche adeguate. Fra le applicazioni più significative nella verniciatura del legno citerò due casi di trasformazione del sistema di abbattimento da acqua a secco.

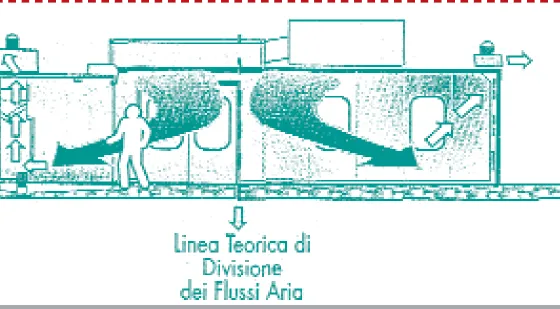

Fig. 1 – Schema di una cabina aperta a flusso orizzontale con abbattimento ad acqua e vasca interrata

VERNICIATURA MANUALE DI MOBILI CON FONDO POLIESTERE CATALIZZATO

La verniciatura veniva effettuata in una cabina aperta da m 6 x 2,5, con abbattimento ad acqua e postfiltri sintetici nei cassetti. La spruzzatura manuale con pistola elettrostatica prevedeva due mani date a 60 secondi l’una dall’altra nella stessa cabina. La vernice era un poliestere catalizzato al 75% di secco teorico (in realtà 65%, per effetto dell’evaporazione dello stirolo). La quantità spruzzata era di 300 kg al giorno (9 ore) con un overspray del 30%. La portata d’aria della cabina con filtri nei cassetti nuovi era di 21.000 m3 / ora, dopo 9 ore 18.000, dopo 18 ore 8.500. La velocità era elevata nella parte bassa della cabina e scarsa nella parte alta, con conseguenti vortici. I filtri a cassetto venivano quindi sostituiti ogni 18 ore lavorative, ma già alla seconda giornata la velocità media in cabina era troppo bassa. La concentrazione media prima del sistema di abbattimento era di 309 mg/m3 Dovendo ridurre la concentrazione a 3 mg/m3 (limite prescritto dalla legge), l’efficienza minima richiesta era 99,03 % che si ottiene dal seguente calcolo: (309-3) / 309 . Su nostra indicazione la cabina è stata trasformata dal personale di manutenzione della ditta stessa (vedi fig. 2).

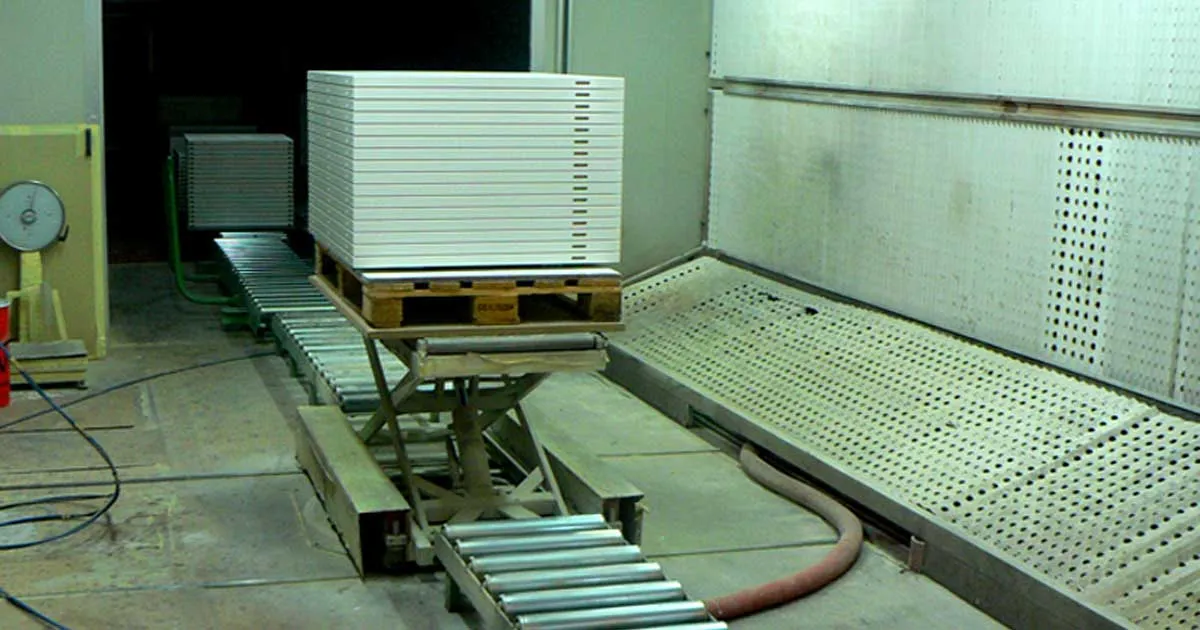

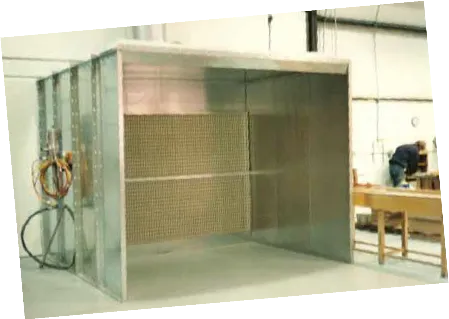

Fig.2 – Cabina a secco con filtri di nuova generazione. E’ la stessa della figura 1 dopo la trasformazione.

| COSTI CESSANTI | Migliaia di lire/anno | COSTI SORGENTI | Migliaia di lire/anno |

| Energia elettrica pompa | 1.380 | Materiale filtrante | 10.700 |

| Flocculanti | 1.970 | Mano d’opera | 1.000 |

| Mano d’opera per pulizia settimanale | 12.960 | Smaltimento rifiuti solidi | 2.375 |

| Mano d’opera per pulizia straordinaria | 2.000 | ||

| Smaltimento acque | 6.000 | ||

| Filtri sintetici | 630 | ||

| Smaltimento fanghi | 4.200 | ||

| TOTALE | 29.140 | TOTALE | 14.075 |

Tabella 1 – Bilancio economico della trasformazione di una cabina ad acqua in cabina a secco.

L’eliminazione dei filtri sintetici nei cassetti ha consentito un sufficiente recupero di pressione statica, quindi non si sono rese necessarie modifiche ai ventilatori. La situazione dopo la sostituzione è la seguente. Efficienza filtrazione: 99,46% Capacità accumulo:22,7 kg/m2 Sostituzione: ogni 63 ore Perdita di carico: a filtro pulito 5 Pascal; a filtro sporco 260 Pa. La portata d’aria varia fra i 22.000 m3/ ora a filtro pulito e i 18.000 m3/ ora a filtro sporco. Le condizioni di lavoro sono nettamente migliorate, il bilancio economico è sintetizzato dalla tabella 1, dalla quale risulta che si è realizzato un risparmio di 15.065.000 Lire l’anno. Il costo della modifica, fatta in economia, è stato di 1.500.000 di lire.

VERNICIATURA AUTOMATICA DI ANTINE CON VERNICI POLIURETANICHE

Il secondo caso è quello di una spruzzatrice automatica per antine, con recupero dell’overspray. In queste macchine le antine viaggiano orizzontalmente, appoggiate ad un nastro dal quale, nella parte inferiore della corsa, viene recuperato l’overspray automaticamente. La parte di overspray che non si deposita sul nastro deve essere separata dal flusso d’aria di ventilazione. Fino all’introduzione della filtrazione a secco, queste macchine dovevano essere dotate di scrubber esterni e, per ridurre il costo dello smaltimento, di “skimmer” per il trattamento delle acque. Per la messa a punto del sistema di filtrazione a secco si è dovuto superare l’ostacolo della scarsità di spazio e quindi della scarsa superficie filtrante a disposizione. Si è quindi optato per la filtrazione a due stadi: prefiltro con efficienza 90% circa ai lati del nastro, postfiltro con efficienza del 99,7% nell’armadio di aspirazione. Questa macchina è stata collaudata nelle seguenti condizioni. Portata d’aria: 7.000 Nm3/ h Superficie prefiltro: 2 m2 Superficie postfiltro: 2 m2 Prodotto verniciante: finitura poliuretanica con residuo secco pronto all’uso del 35 % Quantità spruzzata: 20,5 kg/ h Overspray sul filtro: 45% Si é ottenuta una concentrazione di particolato al camino di 1,52 mg/m3. La durata dei filtri di nuova generazione con i prodotti poliuretanici è notevole, dato che l’overspray, molto secco e polveroso, può essere facilmente aspirato dai filtri stessi.

❶Industrial Ventilation, 22nd Edition(1995), ACGIH, pp. 417.

❷ La velocità nella zona di lavoro dovrebbe essere di almeno 0,5 m/ sec, secondo la norma UNI 9941. La realtà delle cabine esistenti è di valori compresi fra 0,3 e 0,5; nei casi di trasformazione quindi si tende a mantenere i valori preesistenti, migliorandoli, di solito, del 10-15%, per effetto della eliminazione dei cassetti e dei separatori di gocce. D’altra parte, dopo la pubblicazione del lavoro “Ottimizzazione della cabina di verniciatura” da parte del P.M.P.I USSL N° 7-Lecco, il concetto di alta velocità pari a salubrità dell’ambiente di lavoro andrà sottoposto a ulteriori verifiche (la norma europea sulla sicurezza delle cabine sta infatti valutando la riduzione della velocità di aspirazione).

➌ E’ da notare che a queste velocità la perdita di carico è direttamente proporzionale alla velocità (regime laminare); alle velocità di lavoro dei filtri a cassetto delle cabine ad acqua, invece, il moto è turbolento e le perdite di carico sono proporzionali al quadrato della velocità.

IL PARERE DEL COSTRUTTORE DI CABINE – Ivan Zanzani (Comimpianti)

COME SCEGLIERE LA CABINA

Il panorama costruttivo delle cabine di verniciatura é mutato negli ultimi tempi. Ci sono stati notevoli avanzamenti nelle prestazioni sia delle cabine ad acqua che di quelle a secco, ma in ogni caso le due soluzioni nascono da concetti economici ed hanno filosofia costruttiva quasi completamente opposte. Per questo si rivolgono ad esigenze diverse, nonostante ci sia ancora qualcuno che si ostina a dimostrare il contrario. Mi piace usare un’ immagine pittoresca e paragonare la cabina a secco alla macchina fotografica usa e getta: va bene anche quella, ma non l’ho mai vista in mano ad un professionista! Il dibattito sulle cabine di verniciatura sembra non poter trovare una conclusione definitiva sul sistema costruttivo. I sostenitori del sistema “a secco” e del sistema “a velo d’acqua” espongono con fervore le loro tesi alimentando un dibattito così ampio e ricco come pochi altri aspetti della verniciatura possono vantare. Lo schieramento dei contendenti vede da un lato i costruttori di cabine ad acqua (che comunque offrono a listino anche le cabine a secco) e dall’altro non i costruttori di sole cabine a secco (che in pratica non esistono) bensì i fornitori di filtri. Le argomentazioni degli uni e degli altri sono note agli addetti ai lavori ed anche agli utilizzatori attraverso le riviste di settore. La questione é certamente contornata da una buona dose di solidi argomenti tecnici e teorici, ma si può cogliere alla base dei due opposti schieramenti anche un interesse economico. Vorrei chiarire la mia opinione richiamando l’attenzione sull’attuale stato dell’arte in entrambi i settori.

CABINE AD ACQUA

- Le cabine a velo d’acqua moderne, pur nelle diverse realizzazioni, hanno in comune :

- la completa assenza di un elemento filtrante “usa e getta” tipico delle realizzazioni più tradizionali

- il velo frontale con doppia aspirazione.

Oltre a questo sono normalmente presenti altri accorgimenti tesi a rendere meno frequenti e notevolmente più spediti gli interventi di pulizia e di manutenzione come:

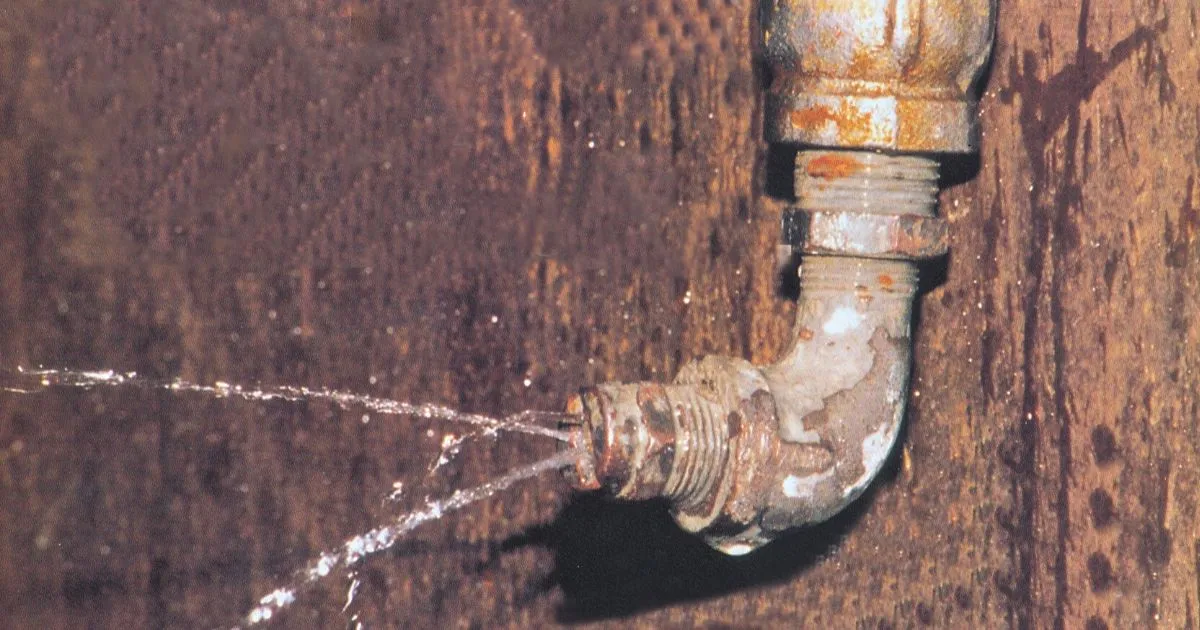

- le tubazioni acqua e le vaschette autopulenti

- i veli sollevabili con cilindri a carica di gas

- la vasca di contenimento acqua con scivolo lavato

- serbatoio di accumulo e pompaggio in posizione anteriore e quindi facilmente accessibile.

Il sistema più frequentemente usato, a valle dei veli frontali, é costituito da un letto filtrante “dinamico” e cioé costituito da elementi in grado di muoversi ed essere lavati in continuazione da getti di acqua in pressione (turbolenza di sfere, tubi rotanti, corpi di riempimento). Tale sistema di filtrazione consente efficienze di abbattimento ben superiori a quanto richiesto dall’ormai famoso e non più temibile limite dei 3 mg/m3, ma soprattutto non richiede la sostituzione di pezzi di consumo.

CABINE A SECCO

Le cabine a secco moderne hanno in comune la caratteristica di avere i filtri montati direttamente esposti verso la zona di verniciatura e di estendersi per (quasi) tutta la superficie frontale utile della cabina. Q uesto ha drasticamente aumentato la superficie filtrante effettivamente disponibile, con enormi vantaggi in termini di:

- intervallo di sostituzione

- facilità di accesso per il montaggio e lo smontaggio

- aspirazione costante su tutto il filtro (con filtro nuovo).

L’efficienza di filtrazione anche in questo caso viene garantita dai costruttori di filtri come ampiamente sufficiente a r ispettare il limite dei 3 mg/ m3.La tipologia costruttiva dei mezzi filtranti più moderni prevede una struttura con uno o più prefiltri inerziali in carta o cartone speciale, accoppiati ad un materassino finale in fibre lunghe “non tessute” e frutto della più recente ricerca. A questo punto credo sia estremamente chiaro come, da un lato, i costruttori di cabine considerino la cabina a secco con scarso interesse commerciale e che, dall’altro, i fornitori più commercialmente aggressivi e motivati di filtri a secco siano così instancabili nella loro opera di demolizione della soluzione ad acqua; infatti, a parte la struttura ed il piano di fissaggio del filtro, la cabina di verniciatura é costituita unicamente da un ventilatore con portata oraria pari a 1800 volte la superficie dei filtri. E’ bene chiarire subito una cosa: che sia un interesse economico a sostenere le differenti posizioni é inevitabile oltre che necessario in una economia di mercato, in cui il cliente-consumatore trae vantaggio dalla concorrenza fra i fornitori, e questi devono ricercare la soddisfazione del cliente e con ciò assicurarsi le necessarie quote di mercato. Nell’ inevitabile gioco delle parti occorre però attenersi alle leggi e normative tecniche vigenti (ora a livello comunitario) in materia di sicurezza (vedere più avanti) e di tutela ambientale. Fatta questa premessa ed essendo schierato come costruttore, fra tutto il resto, di cabine di verniciatura, sono assolutamente convinto che la scelta fra la soluzione “ad acqua” o “ a secco” vada considerata caso per caso sulla base di:

- criteri economici

- criteri di sicurezza

- previsione dell’utilizzo che si intende fare della cabina.

VALUTAZIONI ECONOMICHE

Una valutazione economica delle due soluzioni é abbastanza semplice per quanto riguarda la determinazione di:

- costo di acquisto sulla base della durata prevista (cioé ammortamento)

- costo dell’energia elettrica consumata (ventilatore, pompa).

Ben più difficile é la valutazione per quanto riguarda:

- costo del materiale di consumo (filtri, acqua, flocculanti)

- costo della manodopera per manutenzione (gestione acqua e cambio filtri)

- costo dello smaltimento (acqua, fanghi, filtri)

in quanto fortemente influenzati dalla quantità di prodotto disperso (ormai comunemente indicato anche in italiano come “overspray”) e dalla sua tendenza ad intasare il filtro o a sporcare l’interno della cabina. Per determinare questi due parametri occorre valutare:

- quantità e tipi dei prodotti vernicianti spruzzati

- forma dei manufatti da verniciare

- tipo di pistola di verniciatura e parametri di lavoro.

Mi sia permesso fare un esempio con numeri concreti e semplificando al massimo i calcoli teorici.

Superficie frontale lorda: 10 m2

Prodotto spruzzato: 50 kg/ora

Overspray medio: 50% (particolari sagomati vari, pistola HVLP)

Residuo secco: 65% (fondo poliestere).Il sistema di abbattimento deve smaltire ogni ora una quantità di prodotto pari a:

50 x 0,5 x 0,65:1000 = 16,25 kg in peso

8,75 x 1000 : 1,5 = 10.833 cm3 in volume

In una giornata con 6 ore effettive di spruzzatura le cifre diventano: 97,5 kg in peso e 65.000 cm3 in volume.Tabella 1 – Parametri operativi di una cabina di 4 metri, con altezza interna di 2,5 metri

-

Cabina a secco con 9 m2 effettivi di filtro

In questo caso si avrà un accumulo totale di prodotto secco sul filtro pari a: 65.000:9:10.000 = 0,72 cm di spessore (senza vuoti) 97,5:9 = 10,83 kg/ m2 in peso. Si tratta di valori medi, calcolati come se il prodotto disperso si disponesse uniformemente su tutta la superficie dei filtri, ma in realtà ciò non avviene mai. Osservazioni sul campo dimostrano che fin dalle prime due-tre ore di funzionamento il deposito maggiore si forma in corrispondenza della zona di lavoro ed é quasi nullo nelle zone laterali. Questo porta ad un marcato squilibrio dell’aspirazione, spostandola verso le zone periferiche, con possibilità di nebbie di verniciatura proprio in corrispondenza del posto di lavoro dell’operatore. Anche considerando lo spessore medio teorico di 7 millimetri provocato da 10 kg di vernice secca per metro quadrato, si ha subito una rappresentazione di cosa possa accadere alla capacità della cabina di aspirare correttamente. Quando sento parlare di capacità di deposito di 22 kg/m2 cioé di quasi due latte da 20 litri di prodotto, penso che per fortuna si trovano ancora in circolazione parecchi ottimisti.

Cabina a velo d’acqua con vasca da 1000 litri (predisposta per separatore dei fanghi da 1 m3)

In questo caso si avrà un deposito in vasca dello stesso quantitativo di prodotto disperso secco e cioé 10,83 kg su 6 ore effettive, che si depositerà sul fondo della vasca con uno spessore di 4 cm, cioé di 65 grammi di prodotto per ogni litro di acqua .La capacità di aspirazione sarà immutata, a causa della caratteristica di autopulizia del sistema di filtraggio, ma volere o non volere avremo un bella quantità di prodotto nella vasca già dopo qualche giorno di lavoro. Si possono usare opportuni prodotti flocculanti per prevenire la formazione di croste e depositi solidi, ma il problema viene solo alleviato: l’acqua deve essere liberata in qualche modo del suo contenuto solido oppure sostituita. Per fortuna anche tra le file dei sostenitori del sistema ad acqua c’é gente ottimista e quindi l’intervallo di pulizia della vasca dell’ acqua segue la stessa sorte del deposito di vernice sui filtri a secco, cioé viene esagerato. Se in una cabina a secco moderna si devono cambiare i filtri e tutto ritorna a posto, in un’altrettanto moderna cabina ad acqua occorre eseguire una depurazione dell’acqua che é il vero filtro scorrevole “che raccoglie la vernice”. La depurazione consiste in una flocculazione su apposito decantatore esterno, di cui la moderna cabina ad acqua può essere dotata, con l’uso di un buon prodotto chimico che garantisca la possibilità di riutilizzo dell’acqua. I fanghi derivanti devono essere smaltiti come rifiuti speciali o tossico-nocivi (previa analisi chimica), esattamente come avviene per i filtri a secco.

RISULTATO DEL CONFRONTO

Considerando che la gestione di una media cabina di verniciatura ad acqua tradizionale costa mediamente da 15 a 25 milioni all’anno ed in gran parte questa cifra viene assorbita dalla manodopera per manutenzione e dai costi smaltimento dell’ acqua e dei fanghi, si può facilmente dimostrare che una cabina a velo d’acqua di concezione moderna, dotata di depuratore, può fare scendere questa cifra al livello di 10-15 milioni l’anno, compreso lo smaltimento dei fanghi. Una cabina a secco di pari dimensioni costa in gestione circa 10 15 milioni l’anno, spesi quasi esclusivamente per la sostituzione e lo smaltimento dei filtri usati . Come anticipato all’inizio, questo calcolo dovrà però essere eseguito caso per caso con parametri reali, valutando con attenzione alcuni dati che possono influenzare notevolmente il risultato del conto economico e cioé:

- capacità di deposito dei filtri a secco e loro costo di acquisto e smaltimento, per la versione a secco

- capacità di deposito dell’acqua della cabina, costo degli additivi e della depurazione, per la versione ad acqua

COME SCEGLIERE LA CABINA

Chi deve decidere l’acquisto di una cabina di verniciatura non é generalmente nelle condizioni di svolgere un’indagine approfondita sui parametri citati per poter fare una valutazione affidabile. Generalmente la capacità di persuasione del personale di vendita gioca un ruolo decisivo e qualche volta porta a delusioni cocenti. Sarebbe auspicabile che qualche organismo indi pendente compisse un’indagine di laboratorio seria, per fornire al consumatore una guida a questo tipo di analisi.

CRITERI DI SICUREZZA

Sotto questo aspetto non mancano le normative di riferimento. Oltre alla legislazione sugli scarichi in atmosfera, anche in Italia é stata recepita la normativa comunitaria sulla sicurezza delle macchine (marchio CE). Esaminando l’ analisi dei rischi proposta per le cabine di verniciatura (vedere il documento redatto nell’ ambito della Direttiva Macchine, dal Comitato Tecnico TC 271, gruppo di lavoro WG3) penso di poter citare due punti fondamentali :

- efficienza della ventilazione

- prevenzione degli incendi.

La ventilazione deve rispondere a determinati parametri e deve essere mantenuta costante nel tempo. Questo comporta che la sezione filtrante mantenga le stesse caratteristiche in ogni punto ed in ogni istante, per mantenere la portata di aria di progetto. Il filtro “usa e getta” sotto questo aspetto parte decisamente perdente, in quanto si intasa in continuazione ed in modo non uniforme. Questo vale sia per le cabine a secco quanto per le cabine a velo d’acqua con filtro finale a materassino. Il rischio di incendio esiste nei punti di accumulo del prodotto verniciante disperso, quando questo é di tipo infiammabile, o addirittura con pericolo di autocombustione (vernici tixotropiche a solvente per la verniciatura in verticale delle finestre). Anche sotto questo aspetto, a mio parere , il filtro usa-e-getta costituisce l’imputato principale, in quanto per progetto é il maggior punto di accumulo della vernice in eccesso. Anche questo vale sia per le cabine a secco quanto per le cabine a velo d’acqua con filtro finale a materassino. Le misure per ridurre questi due r ischi consistono nell’ adottare un tipo di filtrazione “autopulente” o rinnovabile con continuità, e nell’ impedire che il residuo di prodotto sia in condizione di potersi incendiare. A mio parere una moderna cabina a velo d’acqua (come descritta all’inizio) é maggiormente in grado di soddisfare questi requisiti di una cabina a secco. In alternativa esistono sistemi di spruzzatori temporizzati applicati alle cabine ad acqua che possono ridurre il rischio di incendio. Tali sistemi possono essere facilmente applicati anche alle cabine a secco. Esiste anche la possibilità di aumentare la vita dei filtri a secco, adottando ventilatori ad alta prevalenza, cioé in grado di far fronte al progressivo intasamento del filtro: quanto maggiore é la prevalenza del ventilatore tanto maggiore sarà la durata in servizio del filtro.

Questo comporta però:- un volume di aspirazione esagerato a filtro nuovo

- velocità dell’ aria eccessiva, cioé antieconomica, dannosa per l’operatore e pericolosamente vicina ai limiti tollerabili di rumorosità.

Problematiche connesse alla modifica delle cabine esistenti

Quanto esposto sopra induce pesanti interrogativi circa la fattibilità della modifica con filtri a secco delle vecchie cabine a velo d’acqua, probabilmente dotate di ventilatori inadeguati allo scopo. La modifica inoltre richiede una nuova procedura di autorizzazione per le emissioni in atmosfera (DPR 203), corre- data da un prelievo e da un’analisi. Infine questa pratica deve essere valutata anche alla luce della marcatura CE e dovrà essere affiancata da una documentazione tecnica, da una nuova analisi dei rischi, da una dichiarazione di conformità, il tutto rilasciato da chi fornisce o esegue la modifica.

CONCLUSIONI

Con quanto esposto non credo di avere convinto i sostenitori del secco, ma spero di aver chiarito, come costruttore di entrambi i sistemi, quali siano le particolarità delle due soluzioni. Esistono diverse soluzioni anche per i motori a scoppio a benzina, a nafta, a miscela benzina-olio e vengono usati tutti in applicazioni dove le diverse caratteristiche vengono sfruttate al meglio. Esistono infine diverse macchine fotografiche, automatiche, manuali e “usa e getta”: ognuna ha un suo campo di utilizzo ed ognuna é in grado di fare fotografie. Potrà sembrare a qualcuno che questo significa affermare che la cabina a secco vada bene per chi spruzza poco: falso !!! La cabina a secco va bene anche per chi spruzza molto: quello che conta é la quantità ed il tipo di overspray prodotto, in rapporto ai costi che questo comporta in un anno. Per concludere: esistono anche diversi tipi di utilizzatori e ciascuno si farà guidare da diverse considerazioni come la costanza delle prestazioni, il prezzo di acquisto oppure più semplicemente dalla fiducia verso il fornitore o dalla bellezza del depliant, ma anche in questo campo ognuno può trovare la sua soluzione.