Tratto dalla pubblicazione “La riduzione delle emissioni di composti organici volatili nel settore legno-arredo”, studio finanziato da Federlegno-Arredo e realizzato da CATAS con la collaborazione di: Area di Ricerca di Trieste, Università di Udine, Trieste e Padova, Enti ed Associazioni. Un’indagine sulle emissioni di solventi nella verniciatura

ANALISI DELLO STATO DELL’ARTE DI TECNOLOGIE E PRODOTTI

Il primo “step” della ricerca è stato quello di fotografare la situazione esistente inerente l’impatto ambientale delle aziende in relazione alla tipologia e alla quantità di solventi organici volatili contenuti nei prodotti vernicianti da esse utilizzati. Con la collaborazione del Dipartimento di Economia dell’Università degli Studi di Udine è stato condotto uno studio volto a delineare un quadro del settore della verniciatura in termini di prodotti vernicianti impiegati, di tecnologie attualmente utilizzate, dei benefici e delle problematiche che derivano dall’utilizzo di prodotti alternativi rispetto all’impiego di quelli tradizionali a base di solventi. Lo studio è stato effettuato utilizzando dati bibliografici ed inoltre attraverso contatti diretti con le aziende. Nelle pagine seguenti è riportata una sintesi schematica dei dati raccolti.

Alcuni dati relativi all’anno 2006

Il settore arredamento

Nella tabella I si riportano alcuni dati aggiornati del “macro settore arredamento”, che confrontano gli anni 2005 e 2006 estratti da rielaborazioni del Centro Studi Cosmit Federlegno. Con “macro settore arredamento” si intende sia il settore “mobile” (domestico + uffici + altri), sia gli apparecchi per l’illuminazione e i complementi d’arredo. Rispetto all’anno 2005, il numero di imprese è diminuito di 753 unità, il numero di addetti risulta diminuito di 405 unità, mentre il fatturato della produzione risulta aumentato del 2,4%. Il numero medio di addetti per impresa è pari a 6,5 unità. Le aziende sono di piccole dimensioni e prevalentemente a conduzione familiare.

I prodotti vernicianti

Dalle stime dei produttori di prodotti vernicianti, in Italia nell’anno 2006 sono state prodotte per il settore legno-arredo circa 145.000 tonnellate di prodotti vernicianti (circa 50% per mobili, 30% per serramenti e 20% per altri settori), mentre in Europa occidentale (Italia, Germania, Spagna, Austria, Svizzera, Scandinavia, Regno Unito, Francia, Belgio, Olanda e Lussemburgo) sono state prodotte 414.000 tonnellate di prodotti vernicianti. Da questi dati si evince come il 35% circa dei prodotti vernicianti utilizzati nel settore legno-arredo venga prodotto in Italia. Le diverse tipologie di prodotti vernicianti prodotte in Europa nell’anno 2006 sono di seguito schematizzate (comprende oltre al macro settore arredamento anche il settore serramenti). Considerando le differenti tipologie di prodotti vernicianti nei diversi Paesi europei e la relativa parte volatile, è possibile notare come l’Italia, pur essendo una grande produttrice ed utilizzatrice di prodotti vernicianti, produca prodotti tra i meno inquinanti di tutta l’Unione europea; il contenuto medio di solventi delle vernici impiegate in Italia è pari al 56% ed è più basso rispetto alla media europea che è pari al 67%. Analizzando nel dettaglio la situazione delle aziende del settore legno- arredo relativa all’anno 2005, emerge quanto esposto nei paragrafi seguenti: è bene tenere in considerazione che i dati raccolti riguardano tendenzialmente aziende di dimensioni medio-grandi.

Tab I – Dati economici del settore arredamento

Tab II – Consumo di prodotti vernicianti nel 2006

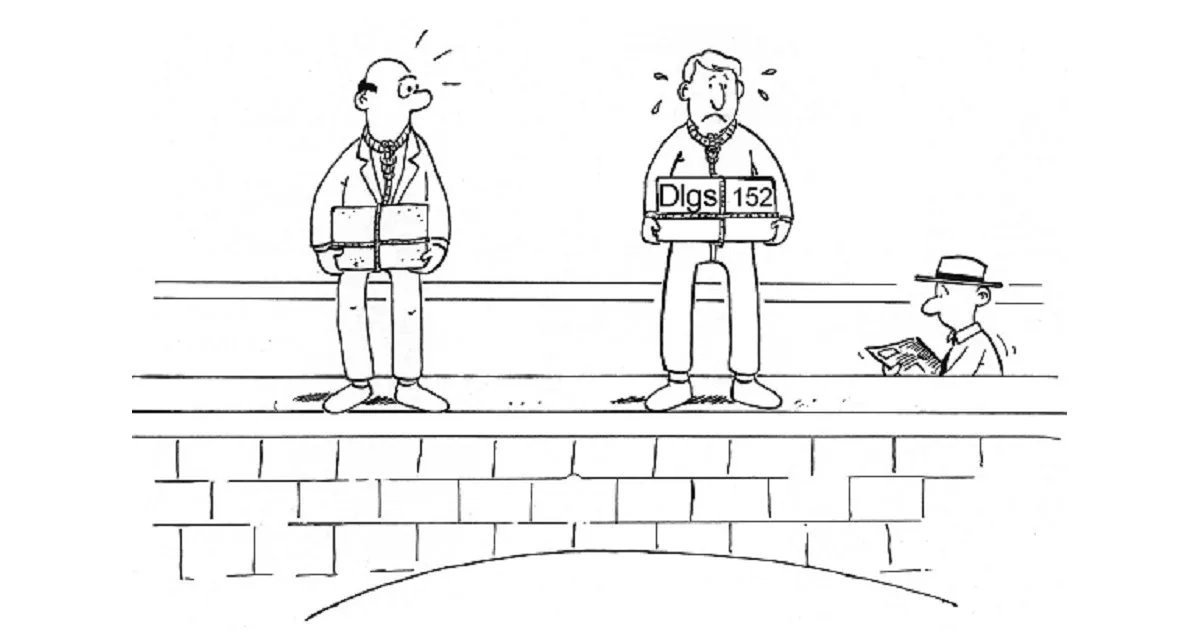

Le aziende del settore legno-arredo e il d.lgs 152/2006

La maggior parte delle imprese italiane appartenenti al settore legno- arredo che effettua operazioni di verniciatura, risulta coinvolta dal D.Lgs. 152/2006, superando in molti casi la soglia di consumo di 25 tonnellate/anno di solventi, ossia quella più elevata. Una percentuale assai ridotta delle aziende italiane che effettuano operazioni di verniciatura rientra invece nel campo di applicazione della direttiva IPPC (Prevenzione e Riduzione Integrate dell’Inquinamento) recepita con Decreto Legislativo 18 febbraio 2005, n. 59, che impone il rilascio di un’autorizzazione per tutte le attività che presentano un notevole potenziale inquinante. In ogni caso, la maggioranza di tutte queste aziende ha previsto l’adozione di un piano di riduzione per mezzo dell’utilizzo di prodotti vernicianti a minor contenuto di solvente, mentre solo poche di esse hanno inteso rispettare i valori limite di emissione negli scarichi gassosi tramite l’adozione di impianti di abbattimento.

Tab III – Evoluzione nell’impiego dei prodotti vernicianti determinata dall’applicazione del D.Lgs. 152

L’impiego dei prodotti vernicianti nei vari settori

La tabella III mette in evidenza il cambiamento che si sta determinando con l’applicazione del D.Lgs 152 per le varie tipologie produttive facenti riferimento al settore legno arredo. Dai dati risulta chiara la tendenza in atto verso l’impiego di prodotti a minor contenuto di solventi ed in particolare di quelli a base d’acqua. Questa tendenza, più o meno marcata, si registra anche in riferimento alle tinte.

Difficoltà legate al cambiamento tecnologico

Un obiettivo importante di questo lavoro è stato quello di cercare di capire quali sono le problematiche e quali invece i benefici derivanti dal cambiamento imposto dalla legislazione vigente. In questa prima fase sono state raccolte le esperienze degli utilizzatori e dei produttori dei prodotti vernicianti, mentre nei capitoli successivi si presenteranno le esperienze dirette su questi temi effettuate nell’ambito della ricerca.

La posizione degli utilizzatori

Per quanto riguarda i vantaggi derivanti dall’impiego di prodotti alternativi, le esperienze di alcune aziende valutano positivamente i seguenti aspetti:

– rispetto delle leggi ambientali;

– opportunità di marketing (prodotti “verdi”);

– recupero del prodotto verniciante (overspray);

– riduzione dei costi assicurativi (rischio incendi).

Risulta invece che poche aziende ritengano possibile l’ottenimento di elevate prestazioni e di migliore aspetto estetico del manufatto impiegando prodotti “alternativi”. C’è da dire che l’unico ad essere stato preso seriamente in considerazione è il prodotto a base acqua, quello che rappresenta l’alternativa a basso impatto ambientale più proponibile nell’attività di verniciatura del settore legno-arredo. Le maggiori problematiche percepite specificatamente per i prodotti all’acqua sono le seguenti:

necessità di cambiamento e modifica degli impianti;

aspetto estetico del manufatto verniciato, non sempre ottimale;

costi elevati dei prodotti;

problematiche inerenti le prestazioni del manufatto verniciato;

prodotti non sempre idonei per talune applicazioni (es. specie legnose, brillantezza limitata, ecc.);

problemi applicativi.

La posizione dei produttori di prodotti vernicianti

A completamento dello studio è stata svolta un’indagine su quello che risulta essere il punto di vista da parte di alcuni produttori di vernici. Per quanto riguarda i dati sulla produzione che le aziende hanno fornito, è importante rilevare soprattutto che le vernici poliuretaniche, all’acqua e UV sono quelle prodotte in maggiori quantità (anno di riferimento 2005) e che, invece, le vernici ureiche, alchidiche e in polvere sono quelle prodotte in quantità inferiori o nulle.

I produttori inoltre hanno espresso le proprie percezioni su quelli che potranno essere in futuro i benefici e le problematiche per gli utilizzatori in seguito all’utilizzo di prodotti alternativi a quelli a base di solventi.

Per i prodotti all’acqua le problematiche più indicate sono state:

i costi elevati dei prodotti;

le problematiche inerenti le prestazioni del manufatto verniciato;

la necessità di cambiamento o di modifica degli impianti.

Per i prodotti UV:

– l’aspetto estetico del manufatto verniciato non sempre ottimale;

– la necessità di cambiamento o di modifica degli impianti;

– gli elevati consumi energetici.

È inoltre da segnalare che i prodotti in polvere non vengono generalmente ritenuti come una vera e propria alternativa a quelli tradizionali. Le considerazioni dei produttori coincidono sostanzialmente con la posizione degli utilizzatori soprattutto per quanto riguarda i prodotti all’acqua. Risulta evidente la preoccupazione per il fatto che si determinano investimenti elevati per convertire gli impianti e per acquistare materie prime con la preoccupazione di realizzare un prodotto finito dall’aspetto estetico e dalle prestazioni non sempre corrispondenti alle attese.

ANALISI DELLO STATO DELL’ARTE DEI PRODOTTI VERNICIANTI IMPIEGATI NEL SETTORE DELLA VERNICIATURA DEL LEGNO

Il lavoro riportato in questo paragrafo è stato finalizzato alla individuazione dei cicli di verniciatura più comunemente impiegati nel settore del mobile ed alla valutazione delle emissioni, riferite all’unità di superficie verniciata, delle varie fasi e totali di ogni ciclo. I dati riportati, in particolare quelli relativi al residuo secco/m2 e COV/m2, possono essere utilizzati quale riferimento per effettuare delle valutazioni preliminari di tipo teorico sul rispetto dei limiti al camino (emissioni canalizzate) e sul rispetto dell’ “emissione bersaglio”. Per quanto riguarda il rispetto del limite per le emissioni diffuse, in queste pagine non vengono fornite indicazioni utili, in quanto tali emissioni vengono teoricamente calcolate dal piano gestione solventi (PGS) e dipendono da diverse variabili. Questi aspetti saranno trattati in capitoli successivi in quanto sono state oggetto di approfondimenti da parte di questo gruppo di ricerca. Per la prima opzione (il rispetto dei valori limite delle emissioni a camino, come indicato nella Parte III dell’Allegato III alla parte V del Decreto Legislativo 152/06), un semplice calcolo riferito ai metri quadrati prodotti giornalmente ed alle portate dei sistemi di aspirazione può servire a comprendere quali possono essere le concentrazioni di solventi mediamente emesse in atmosfera da ciascuno dei cicli di seguito presentati. In riferimento all’approccio proposto dalla parte IV dell’allegato III alla parte V del D. Lgs. 152/06 (prescrizioni alternative alla parte III), si è invece proceduto a determinare per ogni ciclo le quantità di VOC e di “secco” coinvolte, parametrizzate all’unità di superficie. Semplificando il calcolo previsto da tale allegato per la verniciatura di superfici in legno, è possibile indicare che qualora il rapporto tra quantità totali di COV del ciclo e secco totale del ciclo sia inferiore o uguale ad 1, è già rispettata l’emissione bersaglio per quantità di COV utilizzati anche superiori a 25 t/anno. Nell’effettuare queste valutazioni sono stati trascurati i solventi di lavaggio dei macchinari, ma si è tenuto conto solamente dei prodotti vernicianti utilizzati per il ciclo completo di verniciatura dei manufatti. Il calcolo può essere teoricamente valido anche nel caso dell’impiego di più cicli. Sarà evidentemente necessario effettuare in questi casi una somma ponderata dei contributi di COV e di “secco” dei singoli cicli utilizzati.

La metodologia considerata per la classificazione dei cicli di verniciatura.

Allo scopo di inquadrare e razionalizzare i cicli di verniciatura in uso presso i vari produttori di mobili, invero piuttosto numerosi, è stata adottata la classificazione sintetizzata nella figura 1, basata sulla suddivisione in categorie a seconda di alcuni specifici parametri.

1) Morfologia del supporto, che si riferisce alla distinzione tra superfici piane e superfici sagomate. I sistemi di applicazione ed i prodotti di rivestimento utilizzabili risultano spesso differenti implicando delle differenze sostanziali nei cicli proponibili. Naturalmente i cicli di verniciatura utilizzabili su elementi sagomati sono teoricamente efficaci anche su pannelli piani ma non viceversa.

2) Tipologia del supporto, da cui dipende spesso l’impiego di prodotti particolari, come ad esempio i primer di adesione per le carte, delineando specifici cicli di verniciatura legati a questo aspetto.

3) Tipo di finitura, per la quale è stata fatta una suddivisione basandosi sulla trasparenza (cicli pigmentati o trasparenti), sull’evidenza della porosità del legno (poro aperto o poro chiuso) e sulla brillantezza (lucido od opaco). In questo modo i cicli sono stati riuniti in gruppi a seconda della tipologia di prodotto finito a cui sono destinati (es. ante, tavoli, mobili montati, ecc.). All’interno di ogni gruppo sono pertanto presenti più cicli per ognuno dei quali sono anche previste delle alternative di finitura. Ogni ciclo di verniciatura media mente comprende le seguenti fasi:

a) Levigatura del supporto; tinteggiatura e relativa essiccazione; riempimento (applicazione stucchi e fondi) e relativa essiccazione; carteggiatura del fondo.

b) Finitura e relativa essiccazione. Sono state specificate le emissioni di ogni fase calcolando infine quelle relative al ciclo completo (VOC totale). I dati riportati nelle varie tabelle considerano un’efficienza di trasferimento pari al 100% per tutti i sistemi di applicazione.

Per la verniciatura piana, in cui i sistemi di applicazione e di recupero della vernice possono essere considerati vicini ad efficienze del 100%, i valori riportati possono essere considerati prossimi a quelli reali. Nel caso invece di applicazioni a spruzzo, i consumi e le conseguenti emissioni di VOC devono essere necessariamente corretti in funzione delle effettive efficienze di trasferimento. Per tale motivo sono state riportate delle note specifiche, al fine di consentire di valutare gli effettivi consumi di vernice di taluni cicli. Le efficienze di trasferimento considerate sono quelle ricavate da sperimentazioni effettuate in linea di produzione (esperienze CATAS riportate nelle pagine che seguono). Il dato impiegato come riferimento è stato quello del 60%, che può essere considerato come medio-alto rispetto alle misure effettuate nelle sperimentazioni menzionate. Per calcoli più dettagliati in relazione alle differenti esigenze aziendali possono essere tenute in considerazione le efficienze di trasferimento sperimentali riportate nelle pagine che seguono. È stato anche indicato per ogni ciclo il residuo secco applicativo, ovvero la quantità di vernice secca effettivamente depositata sul manufatto. Alcuni cicli sono realizzati in unico passaggio, mentre altri richiedono più passaggi. Come tutte le schematizzazioni, anche questa può non essere considerata completa, dato che esistono parecchie situazioni intermedie o casi particolari (ad esempio finiture ad olio o metallizzate). Riteniamo comunque che possa rappresentare una larga maggioranza di situazioni reali, potendo quindi fungere da riferimento su queste questioni.

La suddivisione dei cicli è stata quindi eseguita sulla base dei seguenti parametri:

– morfologia supporto (superfici sagomate o piane);

-tipo di supporto (MDF, pannelli nobilitati con carta, pannelli impiallacciati, pannelli nobilitati con foglie di PVC e legno massiccio);

-caratteristiche della finitura trasparente o pigmentata (laccata), a poro aperto o poro chiuso.

In ciascuna casella della griglia così ottenuta riportata nella tabella I sono indicati i possibili cicli presentati nel paragrafo successivo.

La descrizione dei cicli di verniciatura

In successione vengono presentati i singoli cicli, secondo lo schema della tabella I. Gli stessi possono essere considerati come rappresentativi del mercato italiano degli anni correnti. I dati riportati sono stati ricavati da pubblicazioni e da informazioni raccolte presso i produttori e gli utilizzatori di prodotti vernicianti. I prodotti vernicianti sono indicati “pronti all’uso”, ovvero già diluiti. Per quanto riguarda i residui secchi considerati, si è fatto riferimento a schede tecniche ed a sperimentazioni direttamente eseguite in aziende e riportate nei capitoli che seguono. Per quanto riguarda i poliesteri UV, sono stati genericamente indicati come PE UV senza distinzione tra poliesteri veri e propri UV, poliesteri acrilati (acrilati UV) o miscele delle due tipologie di prodotti. I residui secchi dei poliesteri accellerati e catalizzati sono stati considerati mediamente pari al 77,5%, considerando l’evaporazione sia della frazione solvente che dello stirene non reagito. Quest’ultimo punto è abbastanza controverso. Teoricamente il monomero reattivo dovrebbe reagire completamente assieme alla resina nella reazione di reticolazione ma, essendo relativamente volatile, tende comunque ad evaporare durante l’applicazione e durante le fase di appassimento ed essiccazione in funzione delle specifiche condizioni adottate (tempi, temperature, grammature, ventilazione, ecc.). Per i residui secchi dei prodotti foto- reticolabili, che teoricamente sono considerabili prossimi al 100%, è stata considerata la loro diluizione in funzione del sistema di applicazione adottato. Per molti dei cicli a solvente più tradizionali qui presentati, sono state proposte e riportate possibile alternative con prodotti a base acqua, che vengono sempre più sperimentati ed utilizzati proprio per i benefici che apportano in termini di emissioni e che in questa pubblicazione vengono resi oggettivi con dati numerici. Per quel che riguarda i prodotti vernicianti all’acqua tradizionali, è stato mediamente considerato un residuo secco medio del 40%; valori leggermente più elevati (50%) sono stati considerati per prodotti vernicianti fotoreticolabili (UV all’acqua). Gruppo A (pezzi sagomati, in MDF, con finitura pigmentata, lucida/opaca, poro chiuso) A questo gruppo appartengono cicli di verniciatura adatti per superfici sagomate e piane, applicati soprattutto per la produzione di antine laccate per cucine. Data la presenza di sagomature, l’applicazione delle vernici viene realizzata mediante impianti automatici di spruzzatura, con essiccazione per lo più effettuata con sistemi a bilancelle in forni di essiccazione ad aria calda. Vengono di seguito presentati due cicli per questa tipologia di prodotti e vengono proposte più alternative per la fase di finitura: due prevedono l’utilizzo di prodotti vernicianti all’acqua e due a solvente. Ciclo 1 A: La funzione della prima mano di isolante, poco utilizzato, è quella di favorire l’adesione al supporto delle mani successive. Grazie all’effetto penetrante, questa mano consolida anche la coesione delle fibre del pannello MDF evitando o limitando la formazione di possibili rotture del supporto. Il fondo poliestere (chiamato poliesterino), che può essere applicato anche in tre mani, è caratterizzato da un elevato effetto di riempimento e facilità di carteggiatura. Per contro la presenza di stirene è messa in discussione per gli aspetti ambientali. Normalmente viene applicato PE bianco o in tinta.

Tab I – Classificazione in funzione della morfologia delle superfici

Le alternative di finitura qui presentate sono tre. Le prime due, più tradizionali, sono basate su prodotti a solvente di tipo poliuretanico bicomponente. L’esempio presentato riguarda un ciclo con opacità bassa e nel caso di superfici lucide le quantità di finitura coinvolte possono essere leggermente superiori (circa 160 g/m2). la seconda opportunità è quella di impiegare un prodotto all’acqua che può essere anche bicomponente, nel caso in cui siano richieste delle resistenze superficiali maggiori. Per quanto riguarda le valutazioni sulle quantità di solventi emesse per metro quadrato verniciato, bisogna necessariamente considerare anche l’efficienza di trasferimento dei sistemi di applicazione impiegati, il cui valore è influenzato da molti fattori: sistema applicativo impiegato, impostazioni, dimensioni elementi, forma, diluizione prodotto verniciante, ecc. Nell’ipotesi semplificativa che tale valore sia pari al 60% per tutti i sistemi a spruzzo, le emissioni totali ammonterebbero per la finitura opaca (alternativa 1) a 406,3 g di solvente per metro quadrato di superficie verniciata e negli altri due casi 456,7 g/m2 (alternativa 2) e 293 g/m2 (alternativa 3).

Nel caso in cui non venga impiegato l’isolante, questi valori si riducono rispettivamente a 273 g/m2, 323 g/m2 e 160 g/m2. Per quel che riguarda la parte IV dell’allegato III al capitolo V del D. Lgs 152/06, dai dati sopra riportati si determina che il rapporto tra solventi utilizzati e secco totale è inferiore ad 1 per tutte le alternative, per cui potenzialmente il ciclo è conforme ai limiti previsti dalla norma.

Nel caso dell’impiego di prodotti all’acqua monocomponenti, la possibilità di recupero dell’overspray aumenterebbe di fatto l’efficienza di trasferimento effettiva, ma visto il basso contributo in termini di VOC dei prodotti all’acqua, il beneficio potrebbe essere legato agli aspetti economici; in questo caso dovrebbero essere valutati altri aspetti del ciclo di lavorazione, come ad esempio l’eventuale trattamento delle acque di lavaggio provenienti dai cicli di verniciatura.

Tab II – Ciclo 1a

Tab III – Ciclo 1a: alternativa 1, con finitura opaca

Tab IV – Ciclo 1a: alternativa 2, con finitura lucida

Tab V – Ciclo 1a: alternativa 3, con finitura opaca a base acqua

Ciclo 2 A

E’ alternativo a quello precedente, in cui tuttavia il fondo poliestere è stato sostituito con un prodotto all’acqua di tipo fotoreticolabile. Le emissioni della prima fase vengono pertanto considerevolmente ridotte. Per contro vi è evidentemente l’esigenza di disporre di impianti di essiccazione più complessi. Il ciclo qui proposto può essere attualmente considerato come “teorico” in quanto i risultati ottenuti non sono ancora considerati soddisfacenti.

In questo caso nella prima fase è prevista l’applicazione di un fondo all’acqua di tipo fotoreticolabile.

Tab VI – Ciclo 2a

Tab VII – Ciclo 2a: alternativa 1, con finitura lucida

Le emissioni, come si evince dai dati riportati, sono assai limitate. L’impiego di una finitura poliuretanica al solvente determina delle emissioni non molto differenti da quelle di un ciclo tradizionale; i due prodotti a maggior contenuto di solvente, l’isolante e la finitura poliuretanica, sono infatti ancora presenti. Considerando anche l’efficienza di trasferimento intorno al 60% le emissioni totali ammonterebbero a circa 314,7 g/m2. Facendo riferimento alla parte IV dell’allegato III al capitolo V del D.Lgs 152/06, la quantità di solvente coinvolta in questo ciclo è pari al 38% del peso totale dei prodotti vernicianti impiegati.

Nel caso dell’alternativa 2, tenendo conto dell’efficienza di trasferimento pari al 60%, le emissioni totali sarebbero pari a circa 146,3 g/m2. La maggior parte di esse deriverebbe tuttavia dall’isolante, che da solo provoca un’emissione di 133 g/m2. Sempre in riferimento alla citata legislazione, la quantità di solvente coinvolta in questo ciclo è pari al 20% del peso totale dei prodotti vernicianti impiegati. Le considerazioni espresse per l’alternativa 2 sono valide anche per il caso 3, sia in riferimento alle emissioni totali, sia per quanto riguarda le percentuali di solvente rispetto al totale dei prodotti vernicianti utilizzati.

Tab VIII – Ciclo 2a: alternativa 2, con finitura opca UV all’acqua

Tab IX – Ciclo 2a: alternativa 3, con finitura opaca a base acqua

Il gruppo B (pezzi piani sagomati, in MDF, con finitura pigmentata, lucida/opaca, poro chiuso)

A questo gruppo appartengono cicli di verniciatura adatti soprattutto per la produzione di antine laccate per cucine o strutture di mobili vari. L’applicazione delle vernici viene realizzata mediante impianti automatici di spruzzatura, con essiccazione per lo più effettuata con sistemi a bilancelle in forni di essiccazione ad aria calda. Viene presentato un ciclo tipico per questa tipologia di prodotti con più alternative per quanto riguarda la finitura (tabelle I-IV).

Tab I – Ciclo 1b

Tab II – Ciclo 1b: alternativa 1, con finitura opaca

Tab III – Ciclo 1b: alternativa 2, con finitura opaca a base acqua

Tab IV – Ciclo 1b: alternativa 3, con finitura lucida

Anche in questo caso è prevista l’applicazione di una prima mano di isolante che, come nel caso precedente è caratterizzata da un basso residuo secco. Sia questa mano che le successive sono applicate tramite sistemi (rullo e velo) che garantiscono elevate efficienze di trasferimento. Solo in caso di applicazione a spruzzo delle finiture, che garantirebbe una maggiore omogeneità, i valori di solvente indicati nelle tabelle andrebbero corretti in funzione della perdita di parte della vernice spruzzata (overspray). Le alternative di finitura qui presentate sono tre, ma si tratta in realtà di prodotti differenti come opacità. È interessante notare come il prodotto ad effetto lucido deve essere applicato in quantità maggiore, per garantire più spessore e quindi omogeneità dell’aspetto superficiale. Considerando l’applicazione a velo, i valori di consumo totale di VOC sarebbero quelli indicati. Nel caso di sistemi a spruzzo, le emissioni potenziali aumenterebbero a 155,8 g/m2 nel primo caso, a 42,8 g/m2 nel secondo ed a 209,2 g/m2 nel terzo (sempre considerando un’efficienza di trasferimento del 60% per i sistemi a spruzzo impiegati). Il confronto tra residuo secco e VOC indica sempre valori di solventi inferiori alla metà del residuo secco.

Il gruppo C (pannelli rivestiti con carta, con finitura pigmentata, opaca, poro chiuso)

A questo gruppo appartengono cicli di verniciatura adatti per superfici piane laccate per mobili in genere. La superficie piana si presta all’applicazione con sistemi a rullo ed a velo. Vengono presentati 2 cicli con più alternative di finitura per questa tipo- logia di prodotti (tabelle V-X). La prima operazione, quella di lavaggio (solitamente con acetone), serve per eliminare eventuali tracce di sostanze “distaccanti” che potrebbero determinare problemi nell’adesione della vernice. La prima mano ha funzione di primer di adesione, mentre la seconda fa da riempitivo per i pori della carta. Trattandosi di superfici piane le applicazioni possono anche essere eseguite a rullo, garantendo efficienze di trasferimento prossime al 100%. L’impiego di prodotti a doppio meccanismo di indurimento (tab. VI)) riesce a bilanciare una produttività elevata (UV) con le qualità (es. distensione) di un sistema poliuretanico, presentato nella tabella VII. Nell’alternativa descritta nella tabella VIII, è interessante notare la possibilità di impiegare una finitura all’acqua mono o bi-componente. Spesso si tratta dello stesso prodotto, a cui vengono aggiunte piccole percentuali di appropriati induritori. Queste sostanze inducono una reticolazione delle resine garantendo migliori prestazioni, soprattutto per quel che riguarda la durezza e le resistenze chimiche. Il caso descritto nella tabella IX è invece quello di un prodotto UV all’acqua, che deve evidentemente impiegare adeguati impianti. La reticolazione è ottenuta mediante l’impiego di particolari resine (insature) con l’ausilio di fotoiniziatori. L’acqua deve essere completamente allontanata dal film prima dell’irraggiamento finale. Tale esigenza viene soddisfatta con l’impiego di aria calda (come nell’esempio presentato), ma può anche avvenire con lampade IR o sistemi a microonde. La finitura con applicazione a velo, anche se determina solitamente un livellamento inferiore rispetto allo spruzzo, garantisce efficienze di trasferimento prossime al 100%. Il dato teorico sulle emissioni può quindi essere considerato non molto differente rispetto a quello reale. Negli altri casi l’eventuale applicazione a spruzzo determinerebbe invece delle emissioni più elevate, in considerazione dell’efficienza di trasferimento più bassa. In tutti i casi le quantità di solventi impiegate sono assai inferiori rispetto al residuo secco applicato, garantendo pertanto il rispetto del rispetto del- l’emissione bersaglio prevista dalla legislazione.

Tab V – Ciclo 1c

Tab VI – Ciclo 1c: alternativa 1, con finitura opaca UV

Tab VII – Ciclo 1c: alternativa 2, con finitura opaca

Tab VIII – Ciclo 1c: alternativa 3, con finitura opaca base acqua

Tab IX – Ciclo 1c: alternativa 4, con finitura opaca UV base acqua

Tab X – Ciclo 1c: alternativa 5, con finitura lucida UV

Il gruppo D (pannelli rivestiti con carta finish, con finitura trasparente, lucida/opaca, poro chiuso)

A questo gruppo appartengono cicli di verniciatura adatti per superfici piane per mobili in genere, ad imitazione del legno. Si tratta in genere di cicli di verniciatura economici, non più diffusamente utilizzati, perché sostituiti da carte finish già verniciate (finite o non finite). La carta è anche sostituita con impiallacciature di bassa qualità. La superficie piana si presta all’applicazione con sistemi a rullo ed a velo. Vengono presentati 3 cicli, con diverse alternative di finitura per questa tipologia di prodotti (tabelle La prima fase è sempre quella di un opportuno lavaggio con solvente o leggera levigatura della superficie, in modo tale da renderla idonea all’applicazione delle mani successive. Trascurare questo passaggio può determinare problemi di adesione, che possono manifestarsi anche nel tempo, a causa dell’irrigidimento del film di vernice e delle tensioni che ne derivano. Le applicazioni proposte, trattandosi di superfici piane, sono realizzate tutte con sistemi che garantiscono efficienze di trasferimento prossime al 100%. La prima alternativa di finitura prevede un unico passaggio. Per quanto riguarda l’alternativa 3, a maggior grammatura,vengono applicate in sequenza due mani di poliestere UV (la seconda direttamente sulla prima mano dopo gelificazione). In tal modo si possono raggiungere spessori assai elevati, senza ricorrere a fasi intermedie di carteggiatura. In tutti i casi i valori di solvente emesso per metro quadrato di superficie sono nettamente inferiori al residuo secco applicato.

Tab XI – Ciclo 1d

XII – Ciclo 1d: alternativa 1, con finitura opaca UV

Tab XIII – Ciclo 1d: alternativa 2, con finitura lucida UV

Tab XIV – Ciclo 1d: alternativa 3, con finitura in due mani di poliestere UV

Tab XV – Ciclo 2d

Tab XVI – Ciclo 2d: alternativa 1, con finitura opaca UV

Tab XVII – Ciclo 2d: alternativa 2, con finitura lucida UV

Tab XVIII – Ciclo 2d: alternativa 3, con finitura poliestere UV

Questo ciclo può essere considerato come uno dei più tradizionali per l’ottenimento di superfici con elevata brillantezza e qualità. La riconosciuta migliore qualità rispetto al precedente deriva soprattutto dall’applicazione di uno spessore totale decisamente superiore, garantito da una doppia applicazione di fondo. Viene utilizzato particolarmente per piani tavolo, scrivanie, ecc. La spazzolatura finale conferisce una notevole uniformità, producendo superfici assai apprezzate per il loro aspetto. I quantitativi di solvente impiegato sono nettamente inferiori rispetto al secco applicato. Viene citata l’applicazione di un fondo anticalo, ovvero di un prodotto che tendenzialmente contrasta l’effetto delle vernici di “assestarsi” nel tempo, seguendo la conformazione del supporto, perdendo quindi l’effetto di specularità. Tale problematica viene conosciuta appunto come “calo”. Le quantità di solventi impiegate per metro quadrato possono essere considerate come prossime a quelle reali, soprattutto in considerazione dell’impiego di sistemi di applicazione con elevate efficienze di trasferimento. Permane anche in questo caso, come già ripetutamente citato, il problema di stabilire con esattezza la quantità di stirene che, non reagendo con la resina, si libera nell’ambiente. Per quanto riguarda il confronto tra residuo secco e solventi impiegati, il rapporto è nettamente favorevole.

Il gruppo E (pannelli rivestiti con carta, con finitura trasparente, opaca, poro aperto)

Anche a questo gruppo appartengono cicli di verniciatura per superfici piane per mobili di vario tipo, ad imitazione del legno con effetto “poro aperto”. Si tratta in genere di cicli di verniciatura economici. Vengono presentati 2 cicli per questa tipologia di prodotti. Questo ciclo, indicato come “moderno”, è caratterizzato da un’elevata produttività, non prevedendo applicazioni intermedie di mani di fondo. Viene impiegato soprattutto per i fianchi e l’interno dei mobili, per dare “protezione” alla carta finish o per modificarne il colore con una maggior personalizzazione. Le grammature sono molto basse e conseguentemente gli spessori ottenibili sono assai ridotti. Anche in questo caso le quantità di solventi indicate nelle tabelle sono tendenzialmente prossime a quelle reali, in considerazione dell’impiego di sistemi di applicazione a rullo o a velo. In dipendenza soprattutto delle grammature, le quantità assolute di VOC impiegate sono assai ridotte. L’isolante, avendo residuo secco assai limitato, è il prodotto che si associa alla maggior quantità di solventi impiegate in questo ciclo. Bisogna tuttavia considerare che questa è una loro peculiarità, avendo la funzione primaria di penetrare e bagnare adeguatamente il supporto. Per quanto riguarda il confronto tra residuo secco e solventi impiegati, il rapporto è di circa 1:1.

Tabella I – Ciclo 1e

Tabella II – Ciclo 1e: alternativa 1, con finitura a solvente

Tabella II – Ciclo 1e: alternativa 2, con finitura all’acqua

Tabella IV – Ciclo 2e

Il Gruppo F (Pannello MDF rivestito con PVC, con superficie sagomata, con finitura laccata, lucida- opaca, a poro chiuso)

A questo gruppo appartengono cicli di verniciatura adatti per superfici sagomate rivestite con foglie in PVC. Tipiche applicazioni sono rappresentate da antine per cucine. Vengono presentati due cicli per questa tipologia di prodotti, il primo su PVC direttamente verniciabile, mentre il secondo su foglia di PVC non direttamente verniciabile. In questo ciclo viene applicata solo la finitura ed è impiegato per produrre superfici lucide. I prodotti vernicianti sono a base poliuretanica che, in dipendenza della presenza di pigmenti e cari- che, sono caratterizzati da residui secchi relativamente elevati. L’impiego di sistemi a spruzzo determina notevoli perdite di prodotto. Sempre in un’ipotesi di efficienze pari al 60%, i valori di solventi emessi risulterebbero pari a circa 246 g per metro quadro verniciato. Per quanto riguarda il confronto tra residuo secco e solventi impiegati, il rapporto spostato verso le sostanze organiche volatili, indica che il ciclo non sarebbe conforme alle specifiche delle norme sull’inquinamento atmosferico. Nel ciclo 2f, il PVC non laccabile deve essere preventivamente trattato con un primer per favorire l’adesione della successiva applicazione. Questo ciclo viene impiegato per produrre superfici liscie, a varia opacità o goffrate, tipiche del PVC. Anche qui i prodotti impiegati sono a base poliuretanica, con residui secchi analoghi ai precedenti. I valori di solventi emessi risulterebbero pari a circa 158 g per metro quadrato verniciato, tenendo sempre in considerazione l’efficienza di trasferimento dei sistemi a spruzzo. Per quanto riguarda il confronto tra residuo secco e solventi impiegati, il loro rapporto è prossimo all’unità.

Tab V – Ciclo 1f: alternativa 1, con finitura liscia o goffrata

Tab VI – Ciclo 1f: alternativa 2, con finitura pigmentata opaca a base acqua

Tab VII – Ciclo 2f

Il Gruppo G (Pannelli sagomati impiallacciati, con finitura trasparente, opaca a poro aperto)

A questo gruppo appartengono cicli di verniciatura adatti per superfici sagomate impiallacciate con varie specie legnose. Le applicazioni tipiche sono su antine per mobili e cucine di stile classico e moderno. Il tipo di finitura a “poro aperto” prevede tendenzialmente l’applicazione di grammature limitate, al fine di non produrre spessori eccessivi. I cicli adatti a questa tipologia di superfici sono il ciclo 1D, già presentato precedentemente ed altri tre schematizzati nelle tabelle da VIII a XI. Questo ciclo può essere considerato come uno tra i più tradizionali impiegati per la finitura di antine impiallacciate. Nel caso dell’alternativa 1, l’impiego di soli prodotti a base solvente di tipo poliuretanico determina emissioni considerevoli che, tenendo in considerazione anche l’efficienza di trasferimento, possono raggiungere valori nell’intorno dei 465 g per metro quadro verniciato. L’alternativa 2 prevede invece l’impiego di una finitura all’acqua che consente una notevole riduzione nell’impiego e conseguentemente nella potenziale emissione di solventi. I valori, sempre considerando l’efficienza di trasferimento, sono più che dimezzati, essendo prossimi a 205 g/m2. Il confronto tra residuo secco e solventi impiegati, evidenzia valori simili per l’alternativa 2, mentre gli stessi sono nettamente sbilanciati verso i solventi per il caso 1. Il ciclo 2g può essere considerato come alternativo a quello tradizionale, essendo caratterizzato dall’impiego esclusivo di prodotti vernicianti fotoreticolabili (UV). Le produttività sono tendenzialmente superiori. Malgrado l’impiego di prodotti che tendenzialmente potrebbero raggiungere valori di residuo secco anche prossimi al 100%, le necessità applicative (riduzione della viscosità per i sistemi a spruzzo) determinano ugualmente emissioni potenziali considerevoli, intorno ai 322 g/m2, per effetto della necessaria diluizione.

Il confronto tra residuo secco e solventi impiegati evidenzia ulteriormente questo sbilanciamento verso i solventi.

Tab VIII – Ciclo 1g

Tab IX – Ciclo 1g: alternativa 1, con finitura

Tab X – Ciclo 1g: alternativa 2, con finitura a base acqua

Tab XI – Ciclo 2g

Il Gruppo H (Pannelli sagomati impiallacciati, con finitura trasparente, lucida-opaca, a poro chiuso).

Questo gruppo è assai simile al precedente. La differenza sostanziale sta nel tipo di finitura definita a “poro chiuso” su supporti in legno con poro compatto (Acero, Ciliegio, antine, Faggio). Le grammature dovranno pertanto essere maggiori, al fine di produrre un film continuo sulla superficie del prodotto verniciato (generalmente anitne). Possono essere considerati adatti i cicli presentati nelle tabelle da XII a XVI.

Tab XII – Ciclo 1h

Tab XIII – Ciclo 1h: alternativa 1, con finitura superficie

Tab XIV – Ciclo 1h: alternativa 2, con finitura superficie a base acqua

Tab XV – Ciclo 2h

Tab XVI – Ciclo 2h: alternativa 1, con finitura superficie UV

I valori calcolati nelle tabelle riguardano solo le superfici esterne, per semplicità di rappresentazione e di discussione dei dati. Anche il ciclo sopra 1h è considerabile come “tradizionale”.Nel caso dell’alternativa 1, l’impiego di soli prodotti a base solvente di tipo poliuretanico determina emissioni considerevoli che, tenendo in considerazione anche l’efficienza di trasferimento, possono raggiungere valori intorno ai 472 g per metro quadrato verniciato. L’alternativa 2 prevede invece l’impiego di una finitura all’acqua, che consente una notevole riduzione nell’impiego di solventi e conseguentemente nella potenziale emissione. I valori, sempre considerando l’efficienza di trasferimento, sono più che dimezzati, essendo prossimi a 232 g/m2. Il confronto tra residuo secco e solventi impiegati, evidenzia valori simili per l’alternativa 2 mentre gli stessi sono nettamente sbilanciati verso i solventi per il caso 1. Il ciclo 2h può essere considerato come alternativo a quello tradizionale, essendo caratterizzato dall’impiego esclusivo di prodotti vernicianti fotoreticolabili (UV). La produttività è tendenzialmente superiore. Malgrado l’impiego di prodotti che tendenzialmente potrebbero raggiungere valori di residuo secco anche prossimi a 100, le necessità applicative (riduzione della viscosità per i sistemi a spruzzo) determinano ugualmente emissioni potenziali considerevoli, intorno ai 387 g/m2. Il confronto tra residuo secco e solventi impiegati evidenzia ulteriormente un netto sbilanciamento e conseguentemente il mancato rispetto dei limiti previsti dalla legislazione sull’inquinamento atmosferico.

Il Gruppo I (Pannelli piani impiallacciati con finitura trasparente, opaca, a poro chiuso)

A questo gruppo appartengono cicli di verniciatura adatti per superfici piane impiallacciate. Sono molto usati per finiture in passaggio unico su superfici di mobili in genere. Nelle tabelle da I a XVI vengono presentati i cicli per questa tipologia di prodotti. L’applicazione dell’isolante viene effettuata quando necessario, ad esempio con impiallacciature costituite da particolari legni esotici ed altre specie “problematiche”. Il ciclo 1i prevede l’applicazione di più mani di prodotti fotoreticolabili. Le quantità di solventi coinvolte sono abbastanza ridotte, in conseguenza della tipologia di prodotti impiegati e della possibilità di utilizzare sistemi di applicazione con rendimenti prossimi al 100%. Nel caso della finitura applicata a velo, la ridotta viscosità rende comunque necessaria una discreta diluizione. In definitiva i solventi impiegati ammontano a circa 103 g per ogni metro quadro prodotto. Il residuo secco applicato è di circa tre volte superiore alla quantità di solventi impiegata per il ciclo a maggior grammatura, presentato in tabella IV. Anche negli altri casi si nota il rispetto dei requisiti previsti dalla legislazione.

Tab I – Ciclo 1i

Tab II – Ciclo 1i: alternativa 1, con finitura opaca UV

Tab III – Ciclo 1i: alternativa 2, con finitura lucida UV

Tab IV – Ciclo 1i: alternativa 3, con finitura UV a due mani

Il ciclo 2i prevede l’applicazione di più mani di prodotti fotoreticolabili. Le prime due alternative sono analoghe per quanto riguarda i prodotti impiegati, salvo l’aspetto finale. Le grammature sono differenti, in quanto per l’ottenimento di finiture lucide vengono applicati tendenzialmente spessori maggiori. L’alternativa 4 si riferisce ad una finitura PE spazzolato (lucido) per mobili di elevata qualità. Essendo tutte le applicazioni effettuate a velo o a rullo, le quantità indicate nelle tabelle possono essere considerate quelle proprie dei cicli proposti. Per quanto riguarda la conformità alla legislazione sulle emissioni, si può notare che in tutti i casi i valori di residuo secco medio sono nettamente superiori al 50%. Ciò è dovuto all’impiego di prodotti fotoreticolabili e all’assenza di applicazioni a spruzzo.

Tab V – Ciclo 2i

Tab VI – Ciclo 2i: alternativa 1, con finitura lucida UV

Tab VII – Ciclo 2i: alternativa 2, con finitura opaca UV

Tab VIII – Ciclo 2i: alternativa 3, con finitura opaca

Tab IX – Ciclo 2i: alternativa 4, con finitura UV spazzolata

Il ciclo 3i è caratterizzato da una maggior complessità, imputabile alla verniciatura dei bordi, che viene generalmente effettuata accatastando più pannelli l’uno sull’altro e procedendo con applicazione a spruzzo appunto “in catasta”. L’emissione di tale operazione andrebbe considerata nella valutazione globale, ma in questa analisi è stata trascurata, per semplificare i calcoli. Le emissioni della verniciatura della sola parte superficiale dei manufatti, come evidente dai dati totali, sono elevate per entrambe le alternative proposte. Considerando l’efficienza di trasferimento pari al 60% per la finitura a spruzzo, i valori teorici di consumo di composti organici volatili ammonterebbero a 264,2 g/m2 per il primo caso e a 260,3 g/m2 per il secondo. Per quanto riguarda la conformità alla legislazione sulle emissioni, si può notare che entrambi i casi sono conformi al limite del 50%.

Tab X – Ciclo 3i

Tab XI – Ciclo 3i: alternativa 1, con finitura

Tab XII – Ciclo 3i: alternativa 2, con finitura UV

Il ciclo 4i è assai simile ai precedenti, ma è basato sull’impiego di prodotti all’acqua di tipo fotoreticolabile. Anche in questo caso, come in altri esempi presentati precedentemente, si nota come l’essiccazione preveda due fasi. Nella prima vi è il completo allontanamento dell’acqua (operazione effettuata in qualche caso anche con sistemi a microonde), mentre la seconda fase prevede la reticolazione della resina con lampade UV. La quantità totale di solventi coinvolti dipende quasi esclusivamente dall’impiego di una tinta a veicolo misto (acqua/solvente). Per quanto riguarda la conformità alla legislazione sulle emissioni, si può notare il netto rispetto dei limiti previsti.

Tab XIII – Ciclo 4i

Tab XIV – Ciclo 4i: finitura opaca UV

Il ciclo 5i è invece totalmente a base di prodotti fotoreticolabili. Data l’applicazione in piano con rulli o velatrici, le efficienze di trasferimento sono assai elevate e i consumi di solvente possono pertanto essere considerati quelli effettivamente indicati nelle tabelle. Per quanto riguarda la conformità alla legislazione sulle emissioni, si può notare la netta rispondenza ai limiti previsti.

Tab XV – Ciclo 5i

Tab XVI – Ciclo 5i: alternativa 1, con finitura opaca all’acqua

Il gruppo L (pannelli piani impiallacciati, con finitura trasparente, opaca, poro aperto)

A questo gruppo appartengono cicli di verniciatura adatti per superfici piane impiallacciate. Tipiche applicazioni sono le antine per cucine e i mobili in varie specie legnose. Nelle tabelle da XVII a XXI vengono presentati i cicli per questa tipologia di prodotti.

Tab XVII – Ciclo 1l

Tab XVIII – Ciclo 1l: alternativa 1, con finitura opaca UV

Tab XIX – Ciclo 1l: alternativa 2, con finitura all’acqua

Tab XX – Ciclo 1l: alternativa 3, con finitura UV

Tab XXI – Ciclo 1l: alternativa 4, con finitura opaca

Il ciclo 1l può essere considerato come “economico”. Le superfici completamente piane consentono di utilizzare sistemi di applicazione ad elevata efficienza di trasferimento, quali i rulli e le velatrici. Le emissioni totali sono relativamente basse, anche se l’applicazione di maggior qualità prevista dalla prima alternativa determina emissioni quasi paragonabili al residuo secco applicato. Bisogna infatti considerare che, proprio per ottenere qualità estetiche di un certo pregio, le finiture UV sono frequentemente “tagliate” con altre resine (ad esempio nitrocellulose o CAB), tipicamente veicolate con quantità di solventi anche molto elevate. La seconda alternativa prevede invece l’applicazione di quantità di vernice molto più basse, mediante rullo, con conseguente drastica riduzione dei solventi impiegati. Entrambi i casi sono conformi alla legislazione sulle emissioni.

A CURA DI:

Franco Bulian e Margherita Tiberio Collaborazione tecnica:

Pierluigi Gorani (Federlegno Arredo) Omar Degoli (Federlegno Arredo)

Serena Petaccia (AREA Science Park) Sara Zanchiello (AREA Science Park) Enzo Dreosti (AREA Science Park)

Paolo Sinigalia (Università degli Studi di Padova) Davide Collini (Università degli Studi di Udine)

Sandro Ciroi (CATAS)

Debora Tiberio (CATAS)

Daniele Bergamasco (CATAS)

Annamaria Franz (CATAS)

Roberto Tosolini (CATAS)

Claudio Caon (CATAS)

Roberto Battaglia (CATAS)

Massimo Martini (Università degli Studi di Trieste)

Mario Gionfi ni (Consulente, libero professionista)

Franco Di Valentin (Consulente, libero professionista)

Paolo Rosato (Università degli Studi di Trieste)

Paolo Bevilacqua (Università degli Studi di Trieste)

Luciano Ceccon (Università degli Studi di Udine)

Hanno inoltre collaborato a vario titolo:

Aziende che effettuano operazioni di verniciatura del legno

Associazioni di categoria della Regione Friuli Venezia Giulia

Aziende produttrici prodotti vernicianti

Aziende produttrici impianti di applicazione

Aziende produttrici impianti di essiccazione Università degli Studi di Udine

Università degli Studi di Trieste Università degli Studi di Padova