Per la prima volta nel nostro settore é stato fatto un confronto scientifico sull’efficienza di trasferimento delle pistole HVLP, per capire quanta vernice va sul pezzo e quanta ne viene sprecata. Con risultati sorprendenti…

PAOLO DI MARCO

IL PROGETTO “QUARRATA”

Il progetto di ricerca si proponeva di fornire alcune risposte ad una serie di quesiti importanti sulla possibilità di introdurre tecniche innovative, a minor impatto ambientale, nella verniciatura del legno ed in particolare per i fusti di divani che vengono realizzati nella zona di Quarrata (PT). Con una collaborazione tra il CATAS e alcune aziende del settore ci si è proposti di svolgere una parte di tale progetto con lo scopo di confrontare l’utilizzo di sistemi di verniciatura non tradizionali. A tal fine è stato messo a punto un metodo per valutare le caratteristiche di alcune apparecchiature di tipo HVLP (sistemi di applicazione che utilizzano elevati volumi d’aria e basse pressioni). Il parametro valutativo sul quale si è fondata la sperimentazione è stato la cosiddetta “efficienza di trasferimento”, che permette di fornire, in maniera scientifica, un termine di paragone oggettivo in riferimento alle condizioni sperimentali adottate.

COS’É L’EFFICIENZA DI TRASFERIMENTO?

È da intendersi come il rapporto fra la quantità di prodotto verniciante depositata sul supporto e la quantità di prodotto verniciante utilizz ata e perciò spruzzata con l’apparecchiatura di verniciatura.

ET = (p2 – p1) x RS%

————

(p3 – p4)

L’efficienza di trasferimento presa in considerazione in questa sperimentazione è quella che viene valutata utilizzando il residuo secco della vernice.

ET = efficienza di trasferimento

p1 = peso del supporto non verniciato a condizioni igrotermiche definite

p2 = peso del supporto verniciato dopo essere stato ricondizionato

p3 = peso della pistola con il suo contenuto prima della spruzzatura

p4 = peso della pistola dopo la spruzzatura del supporto RS% = residuo secco percentuale del prodotto verniciante

L’EFFICIENZA DI TRASFERIMENTO SU SUPPORTI LEGNOSI: COME SI DETERMINA IL PESO DEI CAMPIONI?

Precedenti esperienze condotte da questo team di ricerca hanno messo in evidenza che il peso di supporti legnosi effettuato in momenti diversi, é molto influenzato dall’umidità relativa e dalla temperatura dell’aria, per cui i confronti non hanno i crismi della ripetibilità (vedi fig. 1). A tale scopo si è cercato di codificare una procedura di prova che garantisca i presupposti di scientificità di un esperimento nel quale uno dei parametri di riferimento sia proprio il peso di un campione di materiale legnoso. Il legno è infatti un materiale cosiddetto “vivo” che si pone in equilibrio con il clima dell’ambiente che lo circonda. Si definisce come umidità di equilibrio l’umidità, al di sotto del punto di saturazione delle fibre, a cui il legno si equilibra con l’ambiente che lo circonda (in termini di temperatura ed umidità relativa dell’aria). Da ciò derivano alcune importanti considerazioni, fra le quali vengono di seguito citate quelle significative per tale sperimentazione:

il legno deve essere lavorato ed eventualmente verniciato rispettando l’umidità di equilibrio dell’ambiente nel quale il prodotto finito verrà utilizzato

il peso di un supporto legnoso è notevolmente influenzato dall’umidità relativa e dalla temperatura dell’aria.

Il primo punto consiglia pertanto di procedere alla verniciatura di un supporto legnoso con valori di umidità relativi al suo impiego. Il secondo manifesta l’esigenza del monitoraggio della umidità del legno in fase di sperimentazione, ai fini della ripetibilità dei test che si conducono. Questa si realizza secondo una procedura semplice, ma efficace, che ha garantito fino ad ora buoni risultati dove è stata applicata.

Fig. 1 – Variazione dell’umidità del legno di faggio a 20°C in funzione dell’umidità relativa ambientale

La procedura di monitoraggio-pesatura è costituita da due fasi :

una prima fase in cui si realizza il condizionamento controllato del supporto da verniciare, che si può ritenere completato alla stabilizzazione del peso dello stesso, rilevato dopo la terza delle tre pesate da effettuare in tre giorni consecutivi

una seconda fase, che segue il trattamento di verniciatura ad almeno 12 ore di distanza. Questa consiste nel ricondizionamento termoigrometrico del supporto che viene ritenuto completo alla stabilizzazione del peso del supporto stesso, secondo le identiche modalità della prima fase.

I FATTORI CHE INFLUENZANO LE PROVE

La sperimentazione fin qui condotta ha permesso di evidenziare gli aspetti ed i parametri che risultano significativi ai fini di una corretta interpretazione delle prove eseguite. I parametri di riferimento si possono raccogliere in quattro gruppi di fattori che in genere sono gestiti in maniera indipendente anche a livello operativo nella tradizionale linea di verniciatura di tipo manuale. Un primo insieme di fattori riguarda le condizioni ambientali tra cui significativi risultano l’umidità relativa, la temperatura e le caratteristiche di turbolenza dell’aria create dai sistemi di ventilazione utilizzati (cabine di abbattimento e circolazione dell’aria all’interno dei locali di verniciatura). Un altro insieme di parametri riguarda la tipologia di prodotto verniciante che ha comunque, in genere, uno spettro di adattamento alla diverse metodologie applicative abbastanza ampio. In tale sperimentazione ci si è avvalsi di un prodotto verniciante normalmente in uso nella zona del “triangolo della sedia” con una buona compatibilità con il sistema applicativo HVLP. L’identificazione del tipo di supporto, inteso come campione da verniciare, ha messo in evidenza un altro gruppo di parametri: dimensione, forma, umidità del supporto, grado di levigatura superficiale. Infine come ultimo insieme di fattor i determinanti vi sono tutti i parametri di messa a punto delle pistole e delle rispettive modalità applicative (tipo di pistola, pressione dell’aria in rete all’impugnatura e alla cappa, distanza di spruzzatura, distanza di uscita del centro del ventaglio dal perimetro del supporto, viscosità del prodotto) per la cui valutazione ci si è avvalsi della collaborazione delle aziende partecipanti al progetto, di prove preliminari e di sperimentazioni sul campo.

LA RACCOLTA DEI DATI

Allo scopo di raccogliere sufficienti conoscenze in merito alle apparecchiature da utilizzare, si è realizzata una collaborazione con le aziende partecipanti al progetto, che hanno fornito le informazioni necessarie per un corretto utilizzo delle attrezzature.

Acquisizione dei dati dalle ditte partecipanti al progetto e sperimentazione preliminare

Per garantire la perfetta corrispondenza tra procedure teoriche di prova, sperimentazione e utilizzo sul campo, si sono realizzati degli incontri con i tecnici delle aziende partecipanti al progetto. In tali occasioni sono state raccolte tutte le indicazioni sia sotto forma di istruzioni scritte per il corretto uso, sia attraverso le indicazioni fornite sul campo durante le prove preliminari condotte dal personale preposto.

Sperimentazione in linea di produzione

Tutte le apparecchiature sono state sperimentate per diversi giorni presso alcune aziende del settore, al fine di verificarne le caratteristiche ed effettuare sufficienti esperienze pratiche per un loro corretto utilizzo su elementi che presentavano superfici piane.

Riproduzione delle condizioni operative nella verniciatura del legno tornito Le condizioni operative hanno r ispecchiato quelle abituali presenti in un reparto di verniciatura, servendosi di strutture simili come ad esempio:

cabina di verniciatura a velo d’acqua

alimentazione dalla rete di aria compressa secondo i consueti valori d’impiego

sostegno per l’elemento piano da verniciare in verticale

tipo di prodotto verniciante normalmente utilizzato nei cicli di verniciatura per interni (fondo poliuretanico bicomponente).

LE MODALITÀ DI PROVA

La prova consta di tre fasi ben distinte, nelle quali si articola la metodologia di sperimentazione:

I fase di condizionamento del supporto legnoso da verniciare

II fase di realizzazione della prova di spruzzatura

III fase di ricondizionamento del supporto verniciato

- FASEL’elemento da verniciare viene posto, per un tempo sufficiente alla stabilizzazione delle proprie condizioni termoigrometriche, all’interno di una camera di condizionamento alla temperatura di 23°C ed alla umidità relativa dell’aria del 50% (clima ISO standardizzato), in modo da rispettare le condizioni già citate per un corretto ciclo di verniciatura. Una volta che tali condizioni siano stabili si procede alla pesatura del pannello all’interno della camera stessa.

- FASESi realizza, secondo i parametri individuati dalle prove preliminari, la fase di verniciatura vera e propria. Viene preparato il prodotto verniciante e si predispone l’apparecchiatura di verniciatura così come tarati nelle prove preliminari. Si procede alla verifica della viscosità del prodotto e quindi si avvia la prova. La pistola viene caricata con il prodotto verniciante e pesata. Si procede poi alla verniciatura del supporto legnoso, che avviene con il proposito di realizzare un manufatto con un livello di finitura superficiale mediamente accettabile. Una volta conclusa tale operazione, segue la seconda pesatura della pistola, per calcolare la quantità di prodotto utilizzata. Se il primo elemento verniciato viene ritenuto valido ai fini della prova si procede al prelievo di un campione di vernice, sul quale si rileva, secondo procedura UNI, il valore del residuo secco. Successivamente il pannello viene posizionato in un locale opportunamente aerato per la fase di appassimento.

- FASE

Il supporto verniciato viene riposizionato in maniera adeguata all’interno della camera di condizionamento e quindi, dopo alcuni giorni, si procede a monitorare il peso dello stesso fino alla sua stabilizzazione. Il valore di peso del pannello verniciato è, dopo il ricondizionamento, uno dei parametri oggettivi per la valutazione dell’efficienza di trasferimento.

I RISULTATI

Le prove sono state condotte su un lotto di cinque campioni per ogni apparecchiatura verniciante. Dai dati della efficienza di trasferimento dei campioni di ogni singolo lotto, si sono ricavati il valore medio e la deviazione standard. I risultati sono stati verificati attraverso delle “contro prove”. Alcune sono state infatti ripetute in giorni diversi con le medesime modalità, altre prove sono state eseguite utilizzando supporti condizionati in maniera diversa.

ANALISI DEI RISULTATI

L’esperienza condotta ha permesso di trarre importanti e significative considerazioni, che sono andate al di là del semplice dato numerico al quale comunque si è giunti. Non si possono infatti fare delle valutazioni senza tenere ben presenti le ipotesi e le condizioni al contorno che si sono definite.

Un “metro” scientificamente corretto di valutazione

La procedura sperimentata e messa a punto, per il monitoraggio del parametro “peso” di un supporto legnoso, è sicuramente uno dei risultati conseguiti e verificati che ha dato maggiore soddisfazione al team che ha condotto le prove. Questa importante verifica dà pregio a prove e sperimentazioni condotte in precedenza dallo stesso staff di ricerca, sempre nell’ambito del legno.

Utilizzo delle pistole HVLP

Fermo restando che l’efficienza di trasferimento deve essere comparata con altri sistemi di verniciatura e che tale verifica deve essere fatta possibilmente anche tra apparecchiature della stessa casa fabbricante, i punti da tenere in considerazione sono i seguenti :

- i confronti tra le apparecchiature, mettono in evidenza come alcune di queste diano ottimi risultati in termini di efficienza di trasferimento

- Il parametro “efficienza di trasferimento”, che deriva dalle esperienze effettuate nell’ambito di questa ricerca, si può comunque ritenere applicabile nella pratica operativa solo nei confronti della verniciatura di supporti piani, tenendo comunque in considerazione le specifiche condizioni operative adottate per ogni singola apparecchiatura

- la qualità estetica della verniciatura di supporti piani ottenuta nelle sperimentazioni è da ritenersi soddisfacente

- dato che l’applicazione deve avvenire a distanze dal supporto che oscillano tra i 100 mm e 200 mm, si pos-sono presentare alcune difficoltà nel seguire eventuali architetture complesse dei supporti:

- nelle condizioni adottate per le sperimentazione è emerso, in generale, che le velocità di spruzzatura risultano inferiori a quella raggiungibili con altri tipi di applicazione

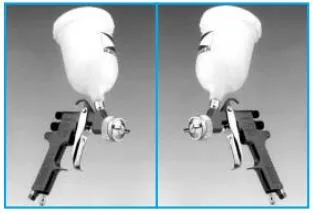

- é necessario che ogni pistola sia dotata di manometro all’impugnatura, per una corretta applicazione con i sistemi HVLP; lasciare questo parametro ad una valutazione qualitativa dell’operatore può vanificare i vantaggi di questi sistemi di verniciatura

questi sistemi di verniciatura presentano mediamente elevati consumi d’aria rispetto alle pistole tradizionali.

UN METODO DI CONFRONTO PER TUTTE LE PISTOLE

Alla luce di questa esperienza e di alcune interessanti sperimentazioni pilota sul reale valore della efficienza di trasferimento condotte da questo staff con apparecchiature anche di tipo elettrostatico, si aprono importanti prospettive di ricerca. La disponibilità da parte delle aziende produttrici di apparecchiature vernicianti, anche nell’ambito del settori come quello del legno tornito, dà la possibilità di programmare nuove esperienze e collaborazioni, con il fine di mettere a punto delle tecnologie di verniciatura realmente efficaci e compatibili con il sistema ambiente. Le apparecchiature della Kremlin e della ANI sono in fase di analisi nei laboratori del Catas e pubblicheremo i risultati nel prossimo numero. Ovviamente tutti gli altri produttori sono invitati a partecipare al confronto.

| C L A | S S I F I C A | F I N | A | L E |

| MARCA | TIPO | EFFICIENZA DI TRASFERIMENTO (%)(*) | ||

| MINIMO | MASSIMO | |||

| DeVilbiss | OMX 611 | 78 | 84 | |

| Protecnica | ACCUSPRAY AC 12 S -13 | 72 | 76 | |

| Walcom | FX 92 GEO | 65 | 69 | |

| Atlas Copco | ECCO 652 S | 53 | 58 | |

| (*) Il risultato in tabella è il range al 95esimo percentile (2xs) | ||||

Le differenti prestazioni, in termini di efficienza di trasferimento, delle 4 pistole HVLP, dimostrano l’importanza delle prove comparative. Per un verniciatore che consumi 100 kg di vernice al giorno, avere una pistola con l’efficienza di trasferimento dell’84% rispetto a quella con il 53% significherebbe risparmiare oltre 30 kg di vernice al giorno. Ovviamente questi valori sono stati riscontrati in condizioni standard e non sono quindi assoluti: modificando le condizioni operative i numeri potrebberocambiare

LE REGOLE DEL GIOCO

TIPO DI SUPPORTO UTILIZZATO

Pannello compensato di faggio di spessore 8 mm e dimensioni 500×500 mm, con una levigatura superficiale effettuata con carta abrasiva di grana 150. Il pannello ha un grado di umidità medio di circa il 9% ottenuto con un condizionamento in camera clima ISO 23°C/ 50% u.r.

PRODOTTO VERNICIANTE

Per non alterare l’effetto dell’impatto diretto con il supporto, si è preferito operare evitando la tinteggiatura, procedendo direttamente alla verniciatura del pannello con un fondo poliuretanico bicomponente. Il prodotto è stato diluito misurando la viscosità mediante coppa FORD n.4, in modo che tutte le apparecchiature in prova venissero utilizzate con viscosità tra i 15 ”e i 18 ” (alle condizioni ambientali di prova).

Il residuo secco del prodotto poliuretanico è stato determinato mediante procedura UNI in occasione di ogni singola serie di campioni verniciati.

CONDIZIONI AMBIENTALI

L’ambiente nel quale si sono svolte le prove di verniciatura ha mantenuto delle condizioni pressoché stazionarie, oscillando tra temperature di 24°C-26°C e con umidità relative tra il 60%-65%.

MODALITA’ DI SPRUZZATURA

La sperimentazione è stata eseguita da un operatore esperto che già aveva utilizzato le apparecchiature in prova. Questi ha rispettato in maniera rigorosa le indicazioni fornite a suo tempo dalle rispettive case di produzione, come la posizione della pistola rispetto al pannello, la distanza dal supporto, l’apertura del ventaglio, l’uso di determinati ugelli e relative cappe, le indicazioni fornite per la regolazione dell’aria all’impugnatura e alla cappa.