Con un investimento di 1.500.000euro (di cui 433.000 finanziati dalla comunità europea), sviluppato in circa 10 anni, l’azienda trevigiana Modolo ha potuto adeguarsi ai limiti per le emissioni in atmosfera.

UN PO’ DI STORIA

La Verniciatura Luigi Modolo di Ormelle (TV) è specializzata nell’applicazione di fondo “poliesterino” a spruzzo.

Il ciclo, applicato su ante e pannelli MDF, prevede la verniciatura di poliesterino in catasta dei bordi e la successiva poliesteratura dei piani su carosello con braccio automatico. Nel 1992, a seguito del trasferimento del sito produttivo, è stata inoltrata domanda di autorizzazione alle emissioni in atmosfera ai sensi del DPR 203/88.

Nel 1999 l’azienda, interpellata dalla propria associazione di categoria, si è offerta come “caso di studio” per una indagine conoscitiva svolta dal Settore Ecologia della Provincia di Treviso, avente lo scopo di approfondire le tematiche e le problematiche legate alle emissioni in atmosfera del comparto verniciatura industriale: in quest’ottica, è stato redatto un rapporto completo sulla gestione ambientale dell’azienda stessa.

Nel 2004, ancora in attesa di autorizzazione (e quindi non soggetti alla normativa allora vigente – DM44/04) la Verniciatura Modolo ha presentato apposita relazione tecnica e progetto di adeguamento alla Provincia di Treviso.

Da marzo 2007 l’azienda è in possesso dell’autorizzazione alle emissioni in atmosfera, sulla base del progetto di adeguamento qui di seguito dettagliato.

IL PROGETTO DI ADEGUAMENTO

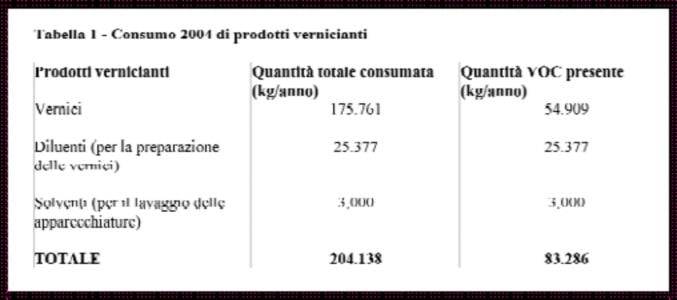

Nel corso dell’anno 2004, i prodotti vernicianti utilizzati nella verniciatura sono stati quelli riportati in Tabella 1.

Il residuo secco (120.852 kg) risulta essere pari al 59,2%.

Con questi valori, l’azienda rientrerebbe abbondantemente nei limiti previsti dall’allegato III del DM44, che prevedono una emissione totale annua (“emissione bersaglio”) di 120.852 kg di VOC.

Se la sede aziendale fosse situata nella vicina regione Friuli Venezia Giulia, in cui viene ammesso l’adeguamento secondo l’allegato III, la Modolo non avrebbe dovuto presentare alcun Piano di Riduzione dei solventi.

Poichè invece, la sede aziendale è situata nella provincia di Treviso, in cui si segue prevalentemente quanto predisposto dall’allegato II, i nuovi valori per i limiti da non superare sono risultati essere i seguenti: totale emissioni (convogliate + diffuse) = 29.000 kg/anno (19% del pv totale).

La riduzione prevista è dunque pari a 55.000 kg di VOC.

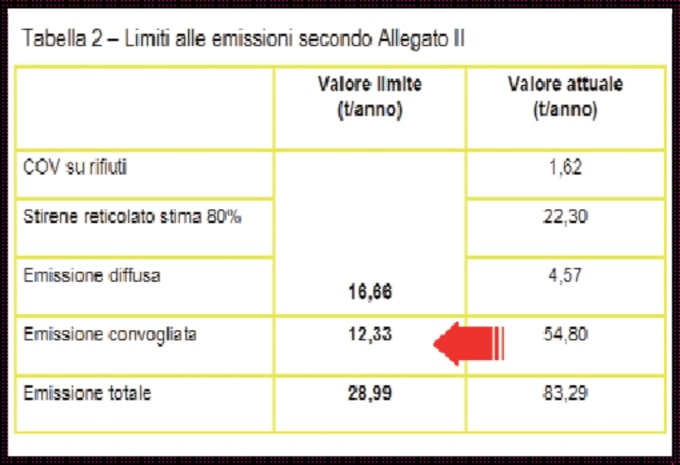

Il dettaglio dei conteggi è sviluppato in Tabella 2, dove si può vedere come la riduzione maggiore (-88%) deve essere effettuata sulle emissioni convogliate.

COME RIENTRARE NEI LIMITI? LE SOLUZIONI SCARTATE

Le prime soluzioni scartate sono quelle definibili come “furbe ed inefficaci”:

- aumento della portata d’aria ai camini (la quantità di VOC emesse non sarebbe cambiata; si sarebbero create eccessive depressioni all’interno dei locali in cui si svolgono le lavorazioni; i costi di investimento stimati ammontano a circa 15.000 euro; ci sarebbe stata la necessità di richiedere una nuova autorizzazione);

- affidamento delle lavorazioni a terzi (ciò avrebbe comportato una riduzione della produzione e l’insostenibilità dei costi fissi, considerando che Modolo è già un terzista).

Ci sono poi le soluzioni “efficaci ma insostenibili”:

- installazione di un impianto a carboni attivi con rigenerazione esterna (a fronte di una riduzione drastica delle emissioni e di un costo di investimento di circa 30.000 euro per 1.000 kg, divisi in due unità, ci sarebbero dei costi di gestione stimati in circa 3.200 euro al giorno, dovuti all’intasamento troppo rapido, in quanto 1 kg di carbone assorbe circa 50 grammi di acetone, toluene e stirene e 200 g di solventi presenti nei PV poliuretanici: 500 kg di carboni verrebbero quindi saturati in meno di un ora, dato che il costo di rigenerazione del carbone è di 80-90 centesimi di euro al kg);

- installazione di un rotoconcentratore (a fronte di una drastica riduzione delle emissioni, ci sarebbero dei costi di investimento elevati, pari a oltre 200.000 euro per 2000 kg, divisi in 4 unità con caldaia a metano per lo strippaggio; l’intasamento del materiale adsorbente sarebbe troppo rapido, come nel caso precedente e per di più un’ora non è sufficiente per l’operazione di strippaggio, per cui si renderebbero necessarie più batterie, con aumento di spazi e costi);

- installazione di un post-combustore (a fronte di una drastica riduzione delle emissioni, ci sono dei costi di investimento elevati, pari a oltre 300.000 euro, e costi di gestione per il combustibile ausiliario stimati in circa 500 euro al giorno, a causa della mancanza di continuità nell’immissione di solventi, con concentrazioni troppo basse per garantire l’autosostentamento).

COME RIENTRARE NEI LIMITI? LE SOLUZIONI “EFFICACI MA PARZIALMENTE SOSTENIBILI”

Con l’utilizzo di prodotti vernicianti a più alto secco, a parità di ciclo e tecnologia applicativa, si otterrebbe una riduzione delle emissioni con costi di investimento nulli (non cambiando le apparecchiature).

Il lato negativo di questa soluzione sta nel costo superiore della materia prima (3,60 euro/kg per i prodotti ad alto secco, contro 1,60 euro/kg per il poliesterino) che, per esigenze di competitività, non si può scaricare sul prezzo finale del prodotto finito.

COME RIENTRARE NEI LIMITI? LA SOLUZIONE EFFICACE E SOSTENIBILE

La strada imboccata da Modolo (fin dal 1996) è stata quella di investire in ricerca chimica ed in tecnologia ed il risultato finale è stato l’utilizzo di prodotti vernicianti ad alto secco mediante nuove tecnologie applicative. Ciò è stato ottenuto combinando tre elementi:

- la progettazione e realizzazione di un impianto di verniciatura UV con levigatura istantanea dei bordi (“Swopp Technology”);

- il miglioramento dell’efficienza di trasferimento delle apparecchiature di applicazione;

- la riduzione dell’assorbimento dei supporti (MDF e truciolare).

- La realizzazione dell’impianto UV con levigatura istantanea, è stata possibile grazie ad un progetto di ricerca specifico e alla realizzazione in proprio dei prodotti vernicianti da utilizzare; ciò ha portato, come risultato di riuscire a polimerizzare con UV uno strato di rivestimento perfettamente bianco su MDF e truciolare. Il miglioramento dell’efficienza di trasferimento è stato raggiunto utilizzando una spruzzatrice (con efficienza di trasferimento pari al 60%) dotata di tappeto autopulente per il recupero del 100% dell’overspray. In questo modo è possibile utilizzare un prodotto verniciante più costoso del 40%, risparmiando sul totale della vernice spruzzata.

La riduzione dell’assorbimento dell’MDF e del truciolare è stata ottenuta sostituendo la prima mano di poliesterino con un prodotto a rapida essiccazione, bassa grammatura e bassissimo contenuto di VOC, che consente una riduzione delle emissioni di VOC di circa il 40-50%.

Mettendo tutto in linea con la spruzzatrice, la finitura di uno dei due lati viene effettuato con un’unica mano molto abbondante (350 g/m2) sul piano, usando un prodotto (poliallilico) con residuo secco del 92% e mantenendo pulito il lato interno melamminico. Grazie alla “Swopp Technology” è perciò possibile ottenere una perfetta distensione sul piano e a trattare successivamente i bordi senza sporcare i piani.

Complessivamente, la sostituzione dei prodotti vernicianti ha portato il quantitativo di VOC emessi alla cifra di 6,75 tonnellate, valore inferiore a quanto stabilito, come limite per l’emissione convogliata, dall’Allegato II.

La combinazione di questi tre elementi ha portato anche dei vantaggi qualitativi al processo di produzione, così riassumibili:

- maggior distensione e carteggiabilità;

- maggiore elasticità e riempimento;

- assenza di stirene e delle conseguenti emissioni residue dal pannello;

- migliori finiture lucide;

- assenza di colature sui bordi e di “secche”;

- maggior leggerezza;

- pulizia totale del lato interno.

Dal punto di vista dei costi, i vantaggi sono riscontrabili in:

- maggiore produttività e minor costo della manodopera;

- minori costi del truciolare e delle finiture opache;

- riduzione dei tempi di produzione (anche per la non necessità di applicare e poi rimuovere la pellicola protettiva per il lato interno).

Questi vantaggi sono tali da compensare i maggiori costi dovuti a:

- maggior costo del prodotto verniciante poliallico ad alto residuo secco (parzialmente compensato da un minor consumo dello stesso);

- investimenti nella ricerca (dal 1996, 1.500.000 euro, di cui 433.000 euro finanziati dalla comunità europea);

- ulteriore investimento di 200.000 euro per tecnologie applicative.

Modolo: alla ricerca della soluzione efficace e sostenibile – 03/10/2008

Con un investimento di 1.500.000 euro (di cui 433.000 finanziati dalla comunità europea), sviluppato in circa 10 anni, l’azienda trevigiana ha potuto adeguarsi ai limiti per le emissioni in atmosferaScarica l’articolo