Ovvero, quando l’attenzione verso l’ambiente e i propri simili prevale sul puro interesse economico, oggi descriviamo l’azienda Tonin Casa, di San giorgio in Bosco (PD)

A CURA DELLA REDAZIONE

INTRODUZIONE

Dal 1975, l’azienda di San Giorgio in Bosco (PD) produce mobili e arredamenti per la casa. Già trent’anni fa, accanto alla produzione “moderna”, il titolare Gianni Tonin aveva avviato anche la produzione di mobili “vecchio stile” (anticati, diremmo oggi), destinati ad un mercato forse un po’ di nicchia (considerando i prezzi di vendita) ma molto attento alla qualità di ciò che acquista.

Ancora oggi, questa produzione di nicchia (corrispondente a circa il 20% della produzione totale attuale) è vivacemente attiva, con una produttività media di circa 60 pezzi al giorno di tipologia varia (sedie, tavoli, credenze, armadi, scrittoi, eccetera) e con la caratteristica “singolare” di lavorare “a commessa”: modalità, questa, che consente di ridurre i tempi di consegna e di

ridurre decisamente gli spazi del magazzino consegne. Per contro, la scelta di favorire il cliente si ripercuote inevitabilmente nella maggiore complessità della gestione del ciclo operativo, in termini di movimentazione dei pezzi e di conduzione del reparto verniciatura e finitura, esemplificata, tra l’altro, dai frequenti cambi di colore giornalieri. Questa scelta aziendale si è tradotta nella quasi completa manualità di tutte le fasi di lavorazione, configurando la produzione di mobili in vecchio stile come attività prettamente artigianale.

Lungi dall’avere un effetto negativo, tale caratteristica ha assunto col passare del tempo il sinonimo di qualità e di attenzione certosina alla realizzazione di ogni singolo pezzo. Attenzione che, per la natura stessa del prodotto finito, non può essere demandata ad una macchina o ad occhi inesperti; è per tale motivo

che fin dal 1975 questa particolare linea produttiva è stata affidata al “mastro verniciatore” (è proprio il caso di definirlo così) Vittorino Di Pieri, dapprima nel suo laboratorio di verniciatura conto terzi e, dal 2001, direttamente in azienda come responsabile della linea di finitura “Vecchiostile”.

LE LAVORAZIONI

Entriamo nel dettaglio delle lavorazioni.

Il capannone che ospita la linea di finitura è suddiviso in varie zone, la prima delle quali è il magazzino del grezzo; qui arrivano i mobili grezzi, provenienti dai fornitori esterni, che subiscono subito un primo controllo per la ricerca di eventuali difetti, prontamente sistemati dal personale addetto.

Tutti i pezzi di una singola commessa (ciascuno munito del proprio codice identificativo), entrano quindi nel reparto finitura, predisposto per due differenti processi di lavorazione: uno per il “noce” e uno per il “laccato”.

I mobili con finitura noce subiscono dapprima un processo iniziale di invecchiamento, effettuato manualmente con appositi attrezzi, che serve a conferirgli un aspetto vissuto; segue poi una prima levigatura con eventuale stuccatura e quindi l’applicazione della tinta e del fondo (entrambi ad acqua), seguite dalla relativa essiccazione. Una volta asciutti, i mobili vengono carteggiati e successivamente patinati e nuovamente invecchiati (asportazione della vernice dagli spigoli); vengono poi effettuate, in sequenza, una prima finitura ad acqua, la spugnatura, una seconda finitura ad acqua e la ceratura finale. Il mobile laccato segue un percorso leggermente diverso: alla prima fase di invecchiamento segue la tinta ad acqua color noce, la mano di fondo ad acqua, con relativa essiccazione, e la successiva carteggiatura. Viene quindi effettuata la laccatura del mobile, per la quale sono disponibili una discreta gamma di colori (circa una decina) e di combinazioni fondo/laccatura. Questa fase è molto importante per l’effetto estetico finale, in quanto nella successiva fase di spigolatura (invecchiamento dei bordi) il contrasto fondo/laccatura viene evidenziato. Seguono infine le fasi di finitura ad acqua, patinatura e ceratura.

L’INNOVAZIONE

L’interesse suscitato dal ciclo produttivo dei mobili in stile di Tonin Casa (che, tutto sommato, non è apparentemente diverso da quello di altre aziende concorrenti) è dovuto al fatto che circa un anno fa, la proprietà ha deciso di effettuare un ennesimo salto di qualità, investendo tempo e risorse nella ricerca di prodotti all’acqua in grado di sostituire, possibilmente in toto e con le medesime prestazioni, i vecchi cicli a solvente fino ad allora utilizzati.

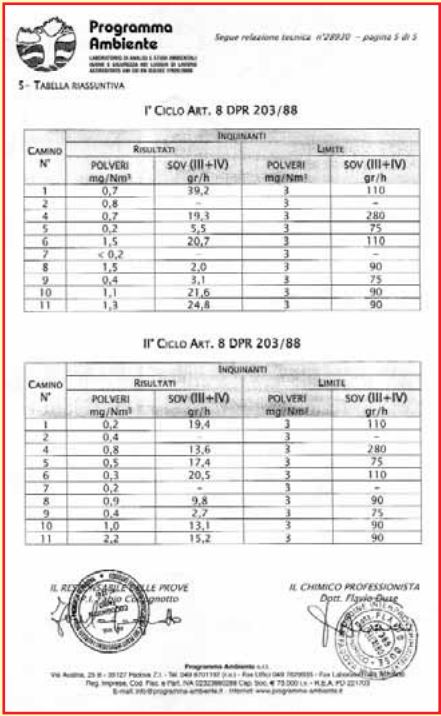

E tale scelta non sembra essere stata fatta per moda o per un semplice calcolo di convenienza economica (vedremo presto perché), ma per una maturata coscienza ambientale (almeno così si potrebbe interpretare l’enfasi con cui gli intervistati sostengono e motivano questa scelta) che ha individuato nell’attenzione per propri simili e per l’ambiente, quel valore aggiunto (lo ripetiamo, non economico) che viene proposto come differenziazione rispetto alla concorrenza. Attenzione verso i propri dipendenti, che hanno l’opportunità di operare in un ambiente lavorativo più salubre; attenzione verso il cliente finale, che si vede ridotto in maniera significativa l’inquinamento “indoor”; attenzione verso l’ambiente, con la drastica riduzione delle emissioni in atmosfera, come si evince dall’analisi al camino (vedi riquadro nella pagina precedente).

Come accennato, questa scelta aziendale, questo cambiamento di rotta fortemente voluto, non è stato indolore: anzi, ha comportato un grosso sforzo ed impegno economico per superare le difficoltà e le problematiche sollevate dalla sostituzione dei prodotti vernicianti.

LE DIFFICOLTA’

Tonin Casa ha iniziato con la società Kemichal un rapporto di reciproco interesse nella sperimentazione e formulazione di specifici prodotti in grado di ottimizzare le prestazioni della verniciatura.

Il primo grosso problema incontrato è stato quello relativo al fatto che l’uso di vernici ad acqua evidenzia macroscopicamente gli eventuali difetti presenti nel legno grezzo, legati soprattutto alle colle utilizzate. Il primo intervento è stato quindi quello di pretendere dai propri fornitori una maggiore attenzione ed una maggiore qualità dei materiali utilizzati e delle lavorazioni effettuate, in un processo virtuoso a ritroso.

Gli eventuali difetti che ancora oggi emergono sui pezzi destinati alle laccature chiare, vengono risolti utilizzando vernici a solvente, in grado di fornire una maggiore coprenza rispetto ai colori totalmente ad acqua normalmente usati (tutti con contenuto di cosolvente variabile tra il 2,5 e il 5,5%); il marginale utilizzo di tali prodotti, giustifica la non completa riuscita della sostituzione degli stessi, che si ferma a circa il 95% della totalità delle vernici usate.

Il secondo problema incontrato è stato quello di dover introdurre, nel processo lavorativo, alcune fasi aggiuntive legate soprattutto alla levigatura e alla carteggiatura dei pezzi, che si sono dimostrati più “difficili” da trattare. Tale difficoltà ha portato ad un allungamento dei tempi complessivi di lavorazione e ad una conseguente riduzione della produttività, quantificata in circa il 20%.

Il terzo problema è stato quello relativo ai tempi di essiccazione che, inevitabilmente, si sono allungati a causa del diverso rateo di evaporazione dell’acqua rispetto al solvente, a parità di condizioni e parametri di processo. Occorre però a questo punto fare una breve digressione sul fatto che l’azienda, d’accordo con il “mastro verniciatore” Vittorino, non ha voluto per ora introdurre soluzioni tecnologiche alternative d’ausilio all’essiccazione, quali ad esempio i processi a microonde o a raggi infrarossi, in grado di velocizzare significativamente i tempi di evaporazione della componente liquida.

Tale decisione, sulla quale riteniamo abbiano senz’altro pesato considerazioni di carattere economico e di insufficiente disponibilità di spazio, è stata tuttavia presa sulla base della convinzione, maturata in decenni di esperienza, che solo un continuo flusso d’aria a temperatura ambiente sia in grado di estrarre al meglio l’acqua dal film di vernice e quella in eccesso dal legno, senza rovinare il supporto; in ogni caso, anche l’abbondante disponibilità di tempo garantita dalla gestione “a commessa” ha avuto il suo peso nella scelta.

Attualmente, nei locali destinati all’essiccazione, l’aria si muove per convezione naturale, e la durata del processo è di circa 2 ore, che salgono fino a 4 nelle giornate particolarmente umide; tuttavia, nel nuovo capannone, in fase di costruzione, nel quale sarà a breve trasferita tutta la linea “Vecchiostile”, le aree di essiccazione verranno dotate di appositi tunnel a convezione forzata al fine di ridurre il più possibile la durata di tale fase. Occorre altresì dire che una prima decisa riduzione del ciclo di essiccazione era già stata raggiunta in precedenza, grazie alla continua ottimizzazione della formulazione dei prodotti, manmano che le varie problematiche si manifestavano nel corso delle prove. Una volta ottimizzati i differenti tipi di vernice (fondi, tinte, laccati e finiture), su di essi sono stati effettuati gli idonei test prestazionali, al fine di certificarne la qualità, che vengono tuttora effettuati su ogni partita acquistata.

Riassumendo, quindi, il passaggio dalle vernici a solvente a quelle ad acqua non è stato né semplice né vantaggioso, in termini di impegno e di spesa; a fronte di una riduzione della produttività, i costi di gestione sono lievitati: i prodotti all’acqua costano circa il triplo (mediamente 5 euro/kg) rispetto a quelli a solvente ed il consumo complessivo è anch’esso aumentato (circa 110 kg/gg, pari a 25 t/anno).

Da questi dati oggettivi ed esposti in maniera trasparente dai responsabili dell’azienda, si direbbe proprio che la scelta sia stata effettivamente di carattere virtuoso anche se, a posteriori, si è dimostrata vincente anche sul piano del ritorno economico e di immagine: le commesse sono in aumento, così come le esportazioni (che oggi coprono il 50% della produzione) e l’azienda è in fase di ampliamento.

In casa Tonin sono tutti molto soddisfatti, anche se non nascondono che ci sono ulteriori miglioramenti da fare per ottimizzare cicli e prodotti, pur mantenendo la caratteristica “artigianale” della lavorazione.

QUALCHE NOTA FINALE

Per concludere, qualche ulteriore informazione tecnica.

La linea “Vecchiostile” è composta da sette cabine di verniciatura del tipo aperto a velo d’acqua, da due locali di essiccazione e da diverse zone di carteggiatura, levigatura, finitura ed invecchiamento.

Nella sezione dedicata ai “laccati”, vista la gamma di colori e di combinazioni possibili, le cabine per il fondo e la finitura sono dotate di una batteria di pistole a spruzzo (del tipo airless e misto aria), così da ridurre le operazioni di manutenzione e di pulizia legate ai frequenti cambi di colore.

Con la nuova gestione all’acqua, le operazioni di manutenzione complessiva nel reparto si sono ridotte a 7 ore la settimana.

Anche dal punto di vista dello smaltimento dei reflui, le operazioni sono molto semplici; grazie alla predisposizione, per ogni cabina, di una vasca esterna, con apposita grigliatura, dove viene fatta ricircolare l’acqua utilizzata per il velo liquido di abbattimento dell’overspray, la raccolta e la conseguente asportazione delle morchie risulta di molto facilitata. I fanghi vengono periodicamente raccolti e stivati in appositi sacchi e, con una produzione di circa 80 kg/settimana, vengono smaltiti tre volte all’anno. Questa procedura, estremamente flessibile, permette all’azienda di non utilizzare né flocculanti, né battericidi, né altri prodotti chimici per il trattamento dell’acqua in ricircolo, che viene completamente sostituita e smaltita due volte all’anno. L’essenzialità delle apparecchiature, complementare e funzionale a questa produzione artigianale di qualità, permette anche di ridurre il consumo energetico ed il conseguente impatto ambientale: la linea “Vecchiostile” ha infatti una potenza elettrica installata complessiva di soli 50 kW.

Il reparto così configurato lavora a pieno regime da soli tre mesi, ma il bilancio complessivo di questi primi 100 giorni appare decisamente positivo.

Ovvero, quando l’attenzione verso l’ambiente e i propri simili prevale sul puro interesse economico

Scarica l’articolo