Qual è il ciclo di verniciatura più adatto per i mobili? Un’applicazione pratica dei requisiti Unichim per scegliere la vernice giusta: all’acqua o a solvente?

VERNICE ALL’ACQUA O A SOLVENTE? QUAL E’ LA PIU’ BELLA DEL REAME?

Un abbonato ci ha fornito l’esito del confronto tra 8 cicli di verniciatura per interni, che prevedono l’impiego di fondi e finiture sia all’acqua che poliuretanici. Le prove sono state affidate al laboratorio CE.R.TO. (Centro di Ricerca Toscano), per verificare quali di questi fosse in grado di fornire le migliori prestazioni tecniche di protezione e resistenza.

Il confronto per scegliere la vernice all’acqua o a solvente più adatta è stato fatto eseguendo una serie di prove standard utilizzando, come parziale criterio di scelta delle stesse, i “requisiti Unichim” per superfici di mobili in legno per uso domestico in ambiente interno (M.U. 1880 recepito dalla norma UNI 11216).

I “requisiti Unichim” riuniscono i test che l’ente normalizzatore Unichim ha reputato utili per verificare e di conseguenza garantire la qualità del prodotto verniciato; essi sono quindi da intendersi come quelle verifiche che possono garantire un lavoro fatto in modo professionale: in altre parole, rendono l’idea di quali sono quei livelli prestazionali che consentono di fornire prodotti e servizi di buona qualità e che permettono di ridurre al minimo problemi e difetti. Allo stesso tempo, inoltre, servono agli utilizzatori per confrontare materiali e manufatti sulla base di un giusto rapporto qualità/prezzo. In particolare, il metodo M.U. 1880 (“Requisiti minimi delle superfici verniciate di mobili in legno per uso domestico in ambiente interno”), suddivide i requisiti minimi prestazionali in funzione della destinazione d’uso e del posizionamento dell’oggetto verniciato. Sulla base di queste indicazioni, dunque, il CE.R.TO. ha effettuato una serie di prove (6 comprese nei requisiti Unichim + 2 supplementari, il test di resistenza alla bruciatura di sigaretta e la resistenza all’abrasione) sugli 8 cicli di verniciatura, stilando alla fine una “classifica” delle loro prestazioni, in base ai risultati ottenuti.

I CICLI DI VERNICIATURA

Sono stati confrontati 8 cicli per interni, realizzati mediante l’applicazione di fondi e finiture sia all’acqua che poliuretanici, di due produttori differenti, indicati come A e B.

Come si noterà nell’elenco dei cicli sotto riportati, i prodotti sono stati utilizzati incrociando fondi e finiture dei due fornitori, in modo da verificare il comportamento dei diversi prodotti. Le prove sono state eseguite su 8 pannelli di truciolare impiallacciati “Tanganika”. La verniciatura dei provini è stata eseguita direttamente dall’abbonato.

I cicli testati sono stati i seguenti:

1) fondo A all’acqua + opaco A all’acqua;

2) fondo A all’acqua + opaco B poliuretanico ad alta resistenza;

3) fondo B all’acqua + opaco B all’acqua;

4) fondo B all’acqua + opaco B poliuretanico ad alta resistenza;

5) fondo A all’acqua + opaco B poliuretanico tradizionale;

6) fondo B poliuretanico tradizionale + opaco A all’acqua;

7) fondo B all’acqua + opaco B poliuretanico tradizionale;

8) fondo B poliuretanico tradizionale + opaco B all’acqua.

LE PROVE UTILIZZATE

Resistenza all’abrasione

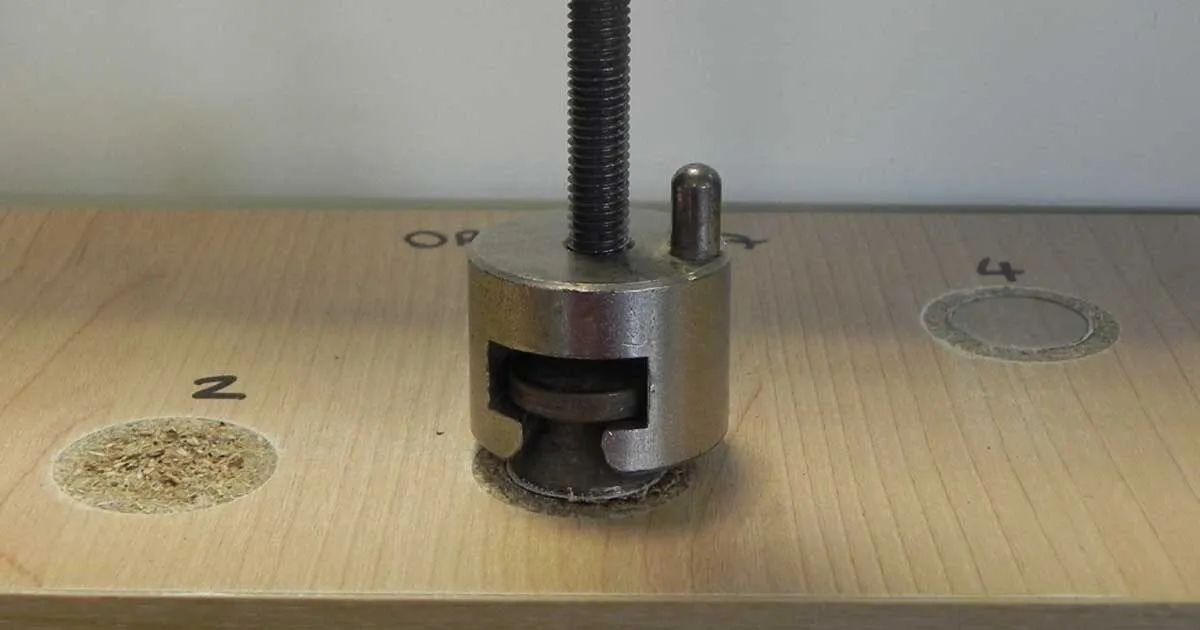

Si misura solo per alcuni PV, quando si vuole che il manufatto su cui è applicata una vernice all’acqua o a solvente debba resistere a questo tipo di sollecitazione. Esistono strumenti diversi, che forniscono valori secondo scale diverse; il più usato è l’abrasimetro Taber (la cui prova è descritta dalla norma UNI 9115).

La prova consiste nel sottoporre il provino all’azione di una mola abrasiva, fino a quando non appare il legno grezzo; viene allora rilevata la resistenza all’abrasione (RA), cioè il numero di giri che la mola ha dovuto compiere prima di asportare completamente il prodotto verniciante dalla superficie interessata. Più è alto il valore di RA e più resistente è la vernice. Il numero di giri dipende anche dal tipo di carta abrasiva presente sulla mola: più è grossa la grana abrasiva e minore è il numero di giri necessario per arrivare al legno grezzo.

L’altro parametro importante per la valutazione del prodotto verniciante è il grado di usura (GA): esso è espresso in mg di perdita di massa per 100 giri; più è basso il suo valore e più resistente è la vernice. La valutazione, secondo la norma UNI 9115, viene effettuata tenendo conto solo del valore di RA. Il livello 1 è il peggiore, il livello 5 è il migliore.

Prima della prova i provini sono stati condizionati per 72 ore in atmosfera controllata a 23°C e al 50% di U.R.

Resistenza al graffio (UNI 9428)

Questa prova consente di misurare la durezza di un film di vernice all’acqua o a solvente applicato su un supporto. Secondo la norma, il test viene eseguito con un particolare strumento, lo “scratch tester”, dotato di una punta che incide la superficie e dalla strumentazione che rileva la forza applicata sulla punta; quando compare il graffio, si legge sullo strumento la forza (espressa in Newton) applicata.

Prima della prova i provini sono stati condizionati per 72 ore in atmosfera controllata a 23°C e al 50% di U.R., mentre dopo la prova sono stati condizionati per 24 ore alle stesse condizioni esistenti prima dell’osservazione.

Resistenza alla luce (UNI 9427)

Si misura sottoponendo il pezzo verniciato con vernice all’acqua o a solvente all’esposizione di apposite lampade, che riproducono condizioni di luce estreme. I campioni vengono analizzati spettrofotometricamente, tramite apposita apparecchiatura, prima e dopo l’esposizione alla luce artificiale.

I dati ottenuti vengono espressi secondo il sistema colorimetrico, in modo da potere definire la differenza tra le due colorazioni rilevate, come delta E nel campione prima e dopo l’esposizione. Tale parametro fornisce un indice contemporaneo dell’entità dello spostamento del tono di colore e della luminosità e quindi può indicare il livello di fotodegradazione.

Bassi valori di delta E denotano una moderata variazione di colore, mentre valori di delta E elevati indicano una corrispondente elevata alterazione. Secondo lo schema di valutazione della norma, il livello 1 è il peggiore, il livello 5 è il migliore.

Prima della prova i provini sono stati condizionati per 72 ore in atmosfera controllata a 23°C e al 50% di U.R.

Resistenza ai liquidi freddi (UNI EN 12720)

Questa prova è molto importante per valutare le superfici che vengono a contatto con prodotti liquidi di uso domestico.

Ogni provino con film di vernice all’acqua o a solvente viene sottoposto all’azione di 23 sostanze diverse, in successione; le osservazioni sugli effetti di ogni singola applicazione sono state eseguite dopo 10 secondi, 2 minuti, 10 minuti, 1 ora, 6 ore, 16 ore, 24 ore.

Per ogni osservazione viene valutato il livello di danneggiamento, a cui viene assegnato un punteggio, che va da 5 (nessun cambiamento) a 1 (totalmente degradato). Viene poi fatta la media dei punteggi e l’assegnazione alla classe è funzione del punteggio totalizzato.

La classe F è la peggiore, la classe A è la migliore (la classe si riferisce alla norma UNI 10944).

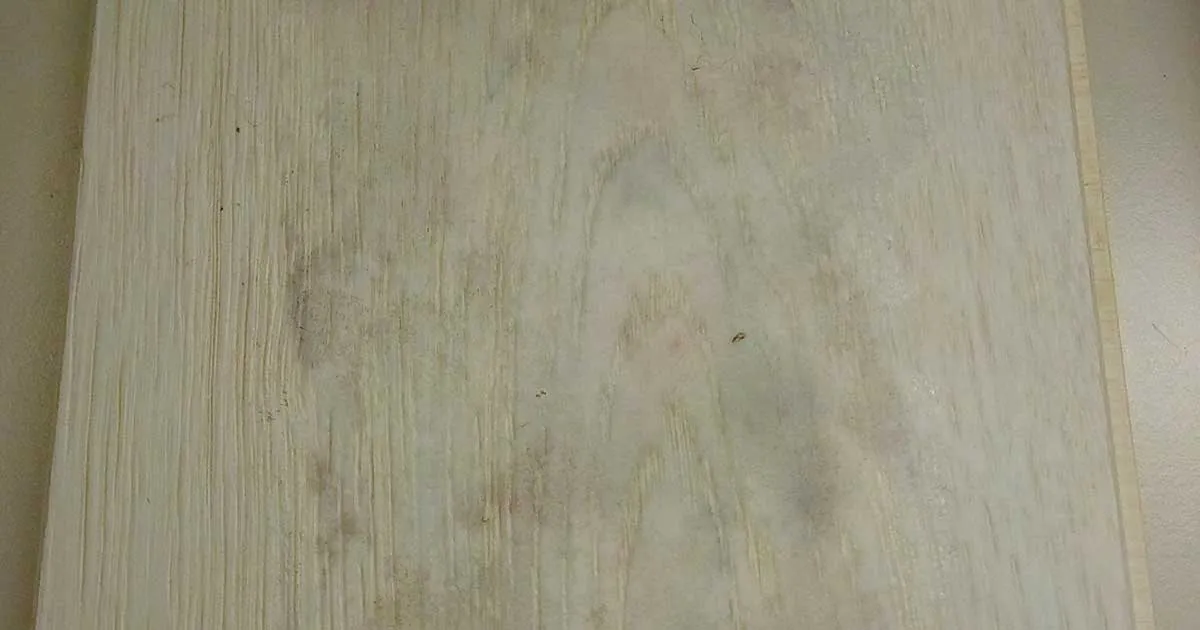

Resistenza alla bruciatura di sigaretta

Scopo e campo d’applicazione della prova in esame è la determinazione di quanto si danneggia una superficie verniciata con vernice all’acqua o a solvente nel momento in cui una sigaretta accesa viene lasciata su un tavolo, una scrivania o un piano in genere. Questa prova serve soprattutto per valutare se il tipo di protezione è idoneo per i piani orizzontali, ma può anche servire a livello comparativo per capire se il trattamento protegge o peggiora le prestazioni del legno grezzo.

La prova deve essere condotta su un provino verniciato da almeno una settimana, in un ambiente con temperatura il più vicino possibile ai 20°C e con una umidità relativa intorno al 50% e senza correnti d’aria.

La sigaretta, senza filtro, va fatta bruciare per un centimetro e poi va posizionata sul provino, distante dai bordi almeno 5 cm e lasciata bruciare per 2 cm. Poi la superficie del provino va lavata con alcol e asciugata con un panno pulito. La successiva valutazione è così suddivisa:

– livello 5 = non è rimasto nessun segno per cui la vernice esaminata è ottima, almeno come resistenza all’azione della sigaretta;

– livello 4 = si è formata una macchia leggerissima, per cui il prodotto è buono;

– livello 3 = si é creata una piccola bruciatura, con leggerissima incisione della superficie, per cui si tratta di un prodotto medio;

– livello 2 = rimane una bruciatura evidente su tutti i 2 cm in cui la sigaretta si è consumata, per cui la vernice non resiste all’azione della sigaretta;

– livello 1 = si sono formate sbollature, deformazioni o sollevamenti di vernice, per cui il prodotto non è adatto a verniciare dei piani.

Prima della prova i provini sono stati condizionati per 72 ore in atmosfera controllata a 23°C e al 50% di U.R.

Resistenza agli sbalzi di temperatura (UNI 9429)

Si misura introducendo il pezzo verniciato in apposite camere, che riproducono condizioni di temperatura estreme. Il livello 1 è il peggiore, il livello 5 è il migliore.

Prima della prova i provini sono stati condizionati per 72 ore in atmosfera controllata a 23°C e al 50% di U.R.

Resistenza al calore umido (UNI EN 12721)

Ogni provino viene sottoposto per 20 minuti a ciascuna delle seguenti temperature: 55°C, 70°C, 85°C, 100°C. Per ogni osservazione viene valutato il livello di danneggiamento, a cui viene assegnato un punteggio; l’assegnazione alla classe è funzione del punteggio totalizzato.

La classe F è la peggiore, la classe A è la migliore. La classe si riferisce alla norma UNI 10944

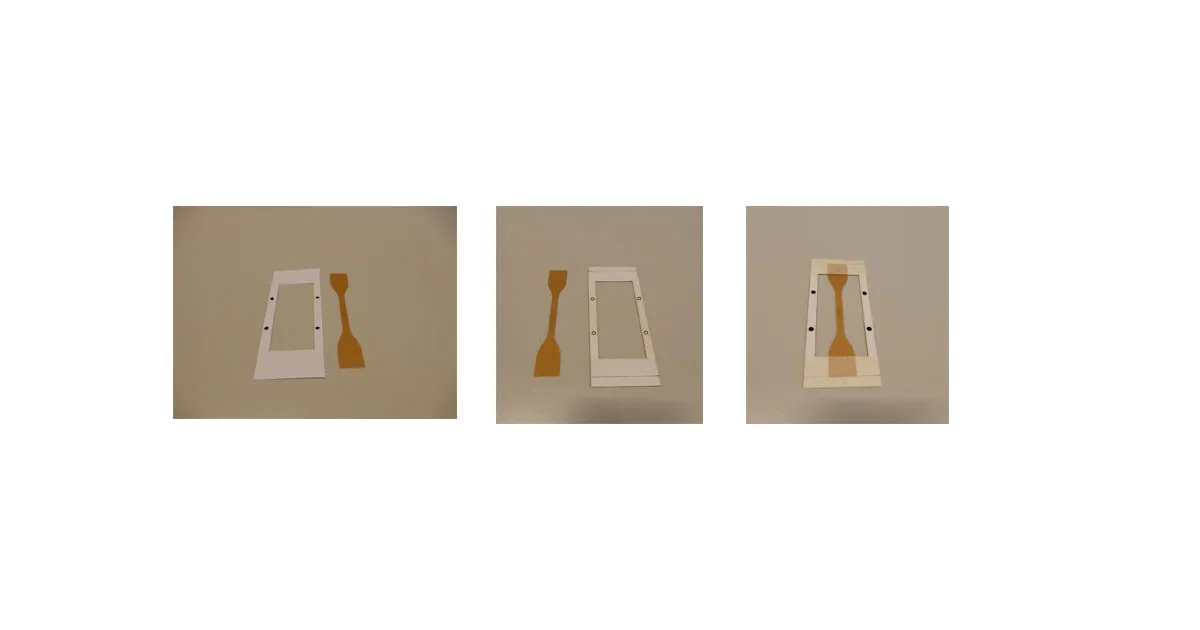

Adesione con quadrettatura (UNI EN ISO 2409)

Non è una proprietà intrinseca di un PV, in quanto dipende fortemente anche da fattori esterni al prodotto e in particolare dalla natura del supporto e dall’applicazione. Si tratta però della caratteristica prestazionale più importante per un ciclo di verniciatura: se l’adesione è scarsa, molte caratteristiche del manufatto verniciato, come la flessibilità, la resistenza alla corrosione e agli agenti chimici, saranno insoddisfacenti.

I metodi di misura dell’adesione sono due: quello per quadrettatura (descritto dalla norma UNI ISO 2409), è il più semplice da eseguire. Nel film di vernice, con una lama affilata (o con l’apposito “pettine”), si praticano una serie di incisioni tra loro parallele e distanziate (di 1 mm per spessori fino a 60 micron; di 2 mm per finiture trasparenti con residuo secco non superiore al 30% e spessori da 60 a 120 micron; di 3 mm per spessori da 120 a 300 micron) ed una seconda serie di incisioni fra loro parallele, ma perpendicolari alla prima, in modo da ottenere un reticolo. Le incisioni devono essere profonde, fin sotto lo spessore del prodotto da testare.

La quadrettatura così ottenuta va pulita accuratamente: su di essa si fa aderire un normale nastro adesivo trasparente e lo si asporta con decisione. Se l’adesione è buona, la quantità di film asportato dal nastro è bassa o nulla.

Secondo la norma, la scala dell’adesione prevede valori che vanno da 0 (ottima, che si attribuisce quando nessun quadretto si è staccato) fino a 5 (pessima, che si attribuisce quando tutti i quadretti si sono staccati).

Prima della prova i provini sono stati condizionati per 24 ore in atmosfera controllata a 23°C e al 50% di U.R.

CLASSIFICA FINALE

Dai risultati delle prove risulta che gli 8 cicli con vernice all’acqua o a solvente hanno fornito prestazioni differenti, rispetto ai singoli test e anche a livello complessivo; il CERTO ha stilato una classifica delle loro prestazioni, ottenuta sommando i valori totalizzati nei vari livelli di prova, pesati in funzione dei risultati ottenuti e delle osservazioni riportate.

Aldilà della classifica, il risultato più importante della sperimentazione è quello di aver individuato una procedura che consente di confrontare in modo oggettivo le prestazioni dei prodotti presenti sul mercato, un’operazione che ogni verniciatore può effettuare autonomamente con i prodotti acquistati dai propri fornitori o con quelli che gli vengono proposti.

I valori emersi dalle prove consentono a chiunque di selezionare i fornitori sulla base di numeri che possono essere dichiarati dai produttori prima di effettuare la fornitura: ciò consente a chi vernicia di evitare lunghe e costose prove sui nuovi prodotti, che potranno essere effettuate solo sui prodotti delle aziende che presentano certificati di prova che dimostrano prestazioni superiori.

Qui di seguito riportiamo le motivazioni che hanno portato alla classifica finale.

1° posto: ciclo 1

Pregi: ottima resistenza agli sbalzi di temperatura, al calore umido e ottima adesione. Buona la resistenza all’abrasione, al graffio, ai liquidi freddi e alla bruciatura di sigaretta (il migliore degli 8 cicli). Discreta la resistenza alla luce.

Difetti: non sono stati riscontrati difetti.

2° posto: ciclo 2

Pregi: ottima resistenza al graffio (ma sbianca leggermente), agli sbalzi di temperatura e al calore umido. Buona la resistenza all’abrasione, alla luce, al graffio e all’adesione. Discreta la resistenza alla bruciatura di sigaretta e ai liquidi freddi.

Difetti: sembra esserci una leggera incompatibilità tra il prodotto di fondo (all’acqua) e la finitura (a solvente).

3° posto: Ciclo 6

Pregi: ottima resistenza al graffio (ma sbianca leggermente) agli sbalzi di temperatura, al calore umido e alla luce. Buona la resistenza all’abrasione e ai liquidi freddi.

Difetti: sbianca al graffio, mentre sono mediocri la resistenza alla bruciatura di sigaretta e l’adesione

4° posto: ciclo 5

Pregi: ottima resistenza agli sbalzi di temperatura e al calore umido. Buona la resistenza all’abrasione, al graffio, alla luce e ai liquidi freddi. Discreta la resistenza alla bruciatura di sigaretta.

Difetti: sembra esserci un’incompatibilità tra il prodotto di fondo (all’acqua) e la finitura (a solvente); infatti il graffio sembra staccare la finitura, che sbianca molto. Anche l’adesione è insufficiente, forse per la stessa ragione.

5° posto: ciclo 8

Pregi: ottima resistenza al graffio (ma sbianca molto), alla luce e agli sbalzi di temperatura. Buona la resistenza all’abrasione e buona l’adesione. Discreta la resistenza ai liquidi freddi e al calore umido.

Difetti: la resistenza alla bruciatura di sigaretta è mediocre.

6° posto: ciclo 7

Pregi: ottima resistenza agli sbalzi di temperatura e al calore umido. Buona la resistenza all’abrasione, al graffio, alla luce e ai liquidi freddi.

Difetti: sembra esserci un’incompatibilità tra il prodotto di fondo (all’acqua) e la finitura (a solvente); infatti il graffio sembra staccare la finitura, che sbianca molto. Anche l’adesione è insufficiente, forse per la stessa ragione. Mediocre la resistenza alla bruciatura di sigaretta.

7° posto: ciclo 4

Pregi: buona resistenza al graffio (ma sbianca), alla luce, al calore umido e ai liquidi freddi. Discreta resistenza all’abrasione e discreta adesione.

Difetti: sembra esserci una certa incompatibilità tra il prodotto di fondo (all’acqua) e la finitura (a solvente). Non resiste alla bruciatura di sigaretta.

8° posto: ciclo 3

Pregi: buona resistenza al graffio (ma sbianca), agli sbalzi di temperatura e buona adesione. Discrete le altre prove (a causa della discreta abrasione, non può essere impiegato in caso di sollecitazioni severe).

Difetti: pur resistendo bene al graffio, questo crea però una sbiancatura lungo tutto il segno di contatto della punta. E’ il meno resistente al calore umido.

| SINTESI DEL METODO UNICHIM 1880 Prodotti vernicianti. Requisiti minimi delle superfici verniciate di mobili in legno per uso domestico in ambiente interno Scopo e Campo di Applicazione Riferimenti normativi Requisiti

In queste tre categorie vengono distinti i requisiti per le superfici orizzontali e verticali. Valutazione e resoconto dei risultati Appendice A – Informativa. Indicazione della conformità di una superficie Appendice B – Informativa. Note informative su requisiti non soddisfatti | ||||

| Prova | Metodo di Prova | Unità di Misura | Requisito Superfici Orizzontali Bagno | Valore raggiunto |

| Resistenza alla graffiatura | UNI 9428 | N | ≥0,6 | 0,8 |

| Resistenza agli sbalzi di temperatura | UNI 9429 | Livello | 5 | 5 |

| Resistenza al calore umido | UNI EN 12721 | Classe secondo UNI 10944 | E | D |

| Adesione per spessore vernice secca (a): 1) spessore ≤ 0,250 mm – Prova di Quadrettatura | UNI EN ISO 2409 | Scala ISO | ≤ 1 | 0 |

| Resistenza delle superfici ai liquidi freddi | UNI EN 12720 | Classe secondo UNI 10944 | C | C |

| Resistenza delle superfici alla luce Laccati chiari (c) | UNI 9427 | |||

| Scala Grigi | 5 | 5 | ||

| Tendenza a ritenere lo sporco | UNI 9300 | Livello | 4 | 5 |