Un’approfondita ricerca ha consentito di fotografare la realtà ambientale del “Triangolo della sedia”, in modo da poter valutare l’impatto dell’applicazione della direttiva europea sull’emissione dei solventi prodotte dalla verniciatura delle sedie in legno

A CURA DEL CATAS

IL CICLO DI PRODUZIONE DELLA SEDIA IN LEGNO

La filiera produttiva per la realizzazione di sedie in legno si compone principalmente delle seguenti fasi:

› ingresso delle materie prime;

› segagione del tronco;

› essiccazione delle tavole;

› lavorazioni meccaniche per la realizzazione di semilavorati;

› levigatura;

› assemblaggio;

› verniciatura;

› tappezzeria;

› imballo, immagazzinamento e spedizione del prodotto finito al cliente.

Queste fasi sono rappresentate nella fig. 1.

Figura. 1 – Schema delle principali fasi della filiera produttiva della sedia.

Nel distretto friulano della sedia, le imprese a ciclo produttivo integrato sono un’eccezione, mentre prevale la specializzazione verticale del lavoro e quindi la presenza di molte piccole aziende di sub-fornitura che si specializzano in fasi distinte della filiera produttiva. Tra le 110 aziende analizzate è emersa la seguente situazione:

› il 65% delle aziende intervistate svolge attività per conto terzi; tra di esse il 35% svolge attività per conto terzi, ricorrendo a sua volta a terzisti per la realizzazione del prodotto finito (quest’ultima classe impiega il 53% degli addetti totali);

› il 35% non svolge attività per conto terzi; tra di esse solo il 6% non fa ricorso a terzisti (quest’ultima classe impiega l’1,6% degli addetti totali).

LA FINITURA DEL MANUFATTO

La verniciatura rappresenta la fase finale del suo processo produttivo; essa ha lo scopo primario di proteggere la superficie del manufatto da agenti fisici e meccanici con cui la sedia può venire a contatto durante il suo utilizzo, riducendo gli scambi di umidità del legno con l’ambiente, e di migliorare le caratteristiche tecniche superficiali. Un secondo ruolo della verniciatura è evidentemente quello di migliorare o modificare le caratteristiche estetiche del prodotto, ravvivando la colorazione della specie legnosa e conferendo un aspetto tridimensionale alla struttura fibrosa. La qualità generale delle finiture con vernice dipende dal prodotto verniciante che viene utilizzato e dalle fasi del processo produttivo (tipo e numero di operazioni). La qualità delle finiture è elemento fondamentale per il mercato ed è considerabile come una delle chiavi di successo del prodotto realizzato nel “triangolo della sedia”.

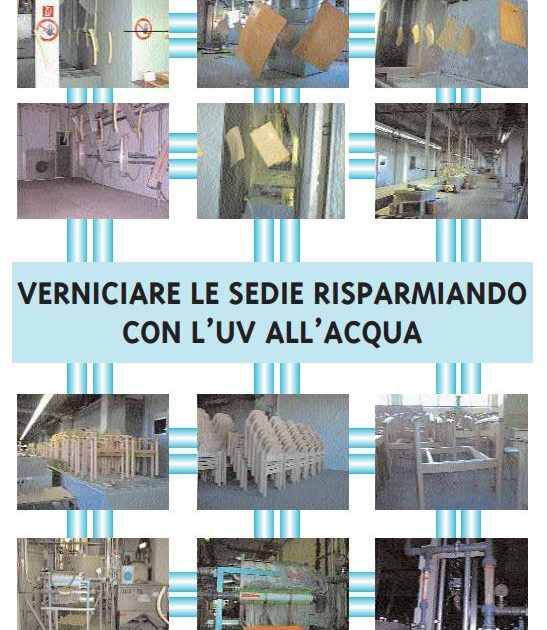

Un ciclo completo di verniciatura delle sedie grezze viene così realizzato:

› levigatura del legno grezzo;

› sbiancatura (eventuale);

› tinteggiatura (eventuale);

› essiccazione della tinta (eventuale);

› prima verniciatura (mano di fondo);

› essiccazione del fondo;

› carteggiatura;

› seconda verniciatura (mano di finitura);

› essiccazione della mano a finire.

Esistono alcune varianti alla sequenza esposta. Ad esempio per le sedie di tipo economico si prevede di norma una sola verniciatura (mano fondofinitura); oppure una sola mano tintafondo; alcuni manufatti possono non essere tinteggiati. Per sedie di migliore qualità sono previste due mani di fondo. Nel caso di sedie laccate (finitura colorata non trasparente) le mani di fondo possono essere anche di numero maggiore.

Nel sistema produttivo locale la verniciatura viene normalmente realizzata sulla sedia già assemblata e precede le fasi di tappezzeria ed imballo. Nel caso di sedie non interamente in legno non viene verniciata la sedia completa, ma la sedia grezza senza sedile, oppure i singoli elementi che la compongono. In questo caso l’assemblaggio avviene dopo la verniciatura. La movimentazione delle sedie e degli elementi da una fase all’altra, all’interno degli impianti di verniciatura e dei tunnel di essiccazione, avviene attraverso trasportatori (ai quali le sedie o gli elementi sono appesi con ganci o appoggiati su bilancelle), nastri (sui quali le sedie sono appoggiate), o più semplicemente con trasferimenti manuali. Il carico e lo scarico dei pezzi di norma viene effettuato manualmente. Descriviamo di seguito ciascuna fase di lavorazione della fase di finitura del manufatto.

LA SBIANCATURA

L’operazione di sbiancatura del legno viene effettuata per eliminare il colore naturale del legno. Lo scopo, generalmente, è quello di uniformare il colore iniziale delle sedie, per poi tingerle, ottenendo un perfetto abbinamento tra gli elementi che costituiscono una sedia o comunque tra le sedie di un lotto. La sbiancatura può anche riguardare solo alcune parti della sedia, dove sono eventualmente presenti zone a colorazione più scura. Le sostanze più usate per la sbiancatura sono: acqua ossigenata in miscela con ammoniaca (o soluzioni di sali basici) e soluzioni acquose di acido ossalico. Soluzioni di ipoclorito sodico, idrosolfito sodico, o permanganato di potassio, pur essendo riportate in letteratura, di fatto non sono impiegate nel triangolo della sedia.

LA TINTEGGIATURA

Serve a uniformare e a conferire al legno la tinta desiderata, in particolare nel caso di finitura con vernici trasparenti. La tinteggiatura delle sedie può essere realizzata con diversi sistemi applicativi: ad immersione, a spruzzo o con impianti in linea a “flow coating”. Il sistema ad immersione è piuttosto semplice: la sedia viene immersa da un operatore in una vasca nella quale è contenuta la tinta, poi sollevata ed appoggiata su un piano inclinato per consentire lo sgocciolamento ed il recupero della tinta in eccesso. Negli impianti a “flow coating”, la sedia viene appesa a dei trasportatori aerei, per mezzo dei quali viene fatta passare attraverso un tunnel, all’interno del quale un’apparecchiatura irrora, a bassa pressione, il prodotto attraverso una serie di ugelli. Il prodotto che non rimane sul particolare ritorna al serbatoio di stoccaggio. La quantità di tinta utilizzata con questa tecnica risulta minore rispetto alla tinteggiatura per immersione. Per quanto concerne i prodotti, si utilizzano sia “tinte all’acqua”, sia “a solvente”. Per i prodotti a solvente sono utilizzati normalmente i sistemi a spruzzo. Nella tinteggiatura ad immersione o “flow coating”, sia per la tutela della salute del lavoratore (tale sistema implica una più diretta esposizione dell’operatore), sia per prevenire il pericolo di incendi, si utilizzano i prodotti ad acqua.

L’ESSICCAZIONE DEL LEGNO TINTEGGIATO

All’applicazione della tinta segue l’essiccazione del legno tinteggiato. In genere, nel distretto, l’essiccazione viene effettuata per esposizione naturale all’aria, a temperatura ambiente. In alcuni casi si fa ricorso a tunnel riscaldati per accelerare l’asciugatura. Vale la pena di sottolineare che, data la natura dei prodotti che evaporano durante l’essiccazione, gli spazi destinati all’essiccazione della tinta sono in genere separati dai restanti locali di lavoro e dotati di sistemi di aspirazione. All’applicazione della tinta fa seguito l’applicazione di una o più mani di fondo.

L’APPLICAZIONE DEL FONDO

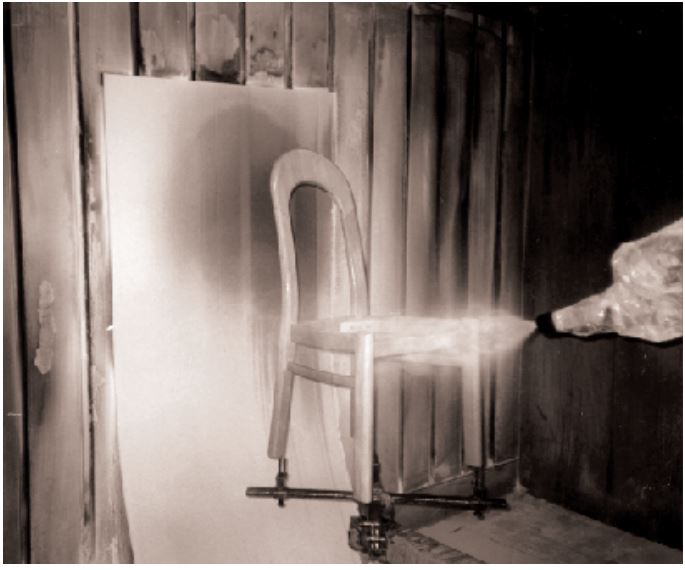

Nell’ambito territoriale di riferimento vengono utilizzati principalmente fondi poliuretanici, seguiti dagli acrilici, mentre meno diffuso e riservato a particolari nicchie di prodotto è l’impiego di prodotti diversi (fondi nitro, poliestere ecc.). Per quanto riguarda la modalità di applicazione, è prevalente la spruzzatura pneumatica elettrostatica manuale, specie nelle piccole verniciature, mentre trovano crescente diffusione i sistemi automatici per l’applicazione a spruzzo elettrostatico, o per l’applicazione con sistemi a dischi o a coppe rotanti, sempre con l’intervento dell’elettrostatica. Esiste però anche il semplice aerografo (pistola). L’applicazione avviene solitamente in cabine di verniciatura con aspirazione frontale, dotate di abbattitori del particolato ad acqua o a secco. Nel caso di impianti a disco si usano cabine (chiuse) con aspirazione al perimetro. Il sistema elettrostatico può essere impiegato con tutti i sistemi applicativi. Sfruttando il campo elettrostatico che si crea tra il sistema di applicazione e il supporto da verniciare, è possibile migliorare sensibilmente l’efficienza di trasferimento dell’operazione di verniciatura, diminuendo notevolmente il fenomeno “dell’overspray”, nonostante si abbia a che fare con un materiale poco conduttivo come il legno.

LA SECONDA ESSICCAZIONE

Dopo l’applicazione del fondo, le sedie vengono trasferite in spazi appositi per l’essiccazione, prima di essere avviate alla fase successiva. Anche nella seconda essiccazione la modalità più frequente è quella naturale e ad aria calda. Anche in questo caso la necessità di impedire la diffusione dei solventi che si liberano nei locali di lavoro, impone che l’essiccazione abbia luogo in aree separate e munite di sistemi di captazione e di espulsione dei vapori di solventi.

LA CARTEGGIATURA

I pezzi asciugati vengono carteggiati in apposite postazioni munite di banchi o pedane aspiranti, che provvedono a captare ed espellere le polveri. Tale operazione consente di rendere piana la superficie e di far aderire meglio le seguenti applicazioni (la finitura o le altre mani di fondo). Nelle aziende del distretto la carteggiatura viene effettuata manualmente con carta abrasiva, in quanto tale modalità garantisce la migliore qualità. Esistono anche alcuni tipi di attrezzature, quali spazzole con nastri abrasivi ed un sistema in cui le sedie sono immerse in biglie di vetro rese abrasive mediante appositi trattamenti superficiali. Questi trattamenti semiautomatici non danno gli stessi risultati qualitativi dei sistemi manuali. Per le parti piane si usano anche attrezzature pneumatiche o elettriche. Prima di essere avviate alla finitura le sedie carteggiate vengono sottoposte, in apposite cabine aspirate, alla soffiatura con getti d’aria compressa, che rimuovono il finissimo pulviscolo depositato dopo la carteggiatura. In alcune imprese, dopo la fase di carteggiatura viene eseguito un primo controllo di qualità, finalizzato alla rilevazione ed alla correzione di eventuali difetti.

L’APPLICAZIONE DELLA FINITURA

Alla carteggiatura segue l’applicazione di una o più mani a finire. Anche per la finitura si utilizzano prevalentemente prodotti poliuretanici applicati con sistemi elettrostatici. Mantengono ancora una discreta diffusione le finiture trasparenti ureiche o, per sedie con finitura di elevato spessore, le finiture poliestere. In questa fase è meno frequente il ricorso ai sistemi di applicazione automatici, mentre si ha un maggiore ricorso a sistemi di verniciatura capaci di garantire una migliore qualità dell’applicazione. In genere, soprattutto per finiture di alta qualità, l’applicazione è manuale, con pistola a spruzzo, anche se sta prendendo piede l’utilizzo di sistemi a robot a cui sono applicati i vari sistemi a spruzzo elettrostatico. Per il medesimo motivo, i tempi di lavorazione sono leggermente più lunghi rispetto all’applicazione del fondo.

L’ESSICCAZIONE DELLA FINITURA

Anche la finitura è seguita dall’essiccazione dei pezzi verniciati in ambienti confinati. L’essiccazione della mano a finire viene effettuata per lo più ad aria, a temperatura ambiente, in quanto sembra assicurare una qualità migliore. Non mancano comunque tunnel di essiccazione ad aria calda forzata, nei quali le sedie vengono movimentate dopo essere state appese ad una catena, oppure appoggiate su un nastro trasportatore. La verniciatura di una sedia (inclusa l’essiccazione) può essere conclusa nell’arco di una giornata. Le operazioni di verniciatura richiedono pochi minuti. Le rimanenti ore sono necessarie per consentire le tre essiccazioni, ciascuna delle quali richiede un tempo che varia da una ad alcune ore. Nelle aziende che effettuano verniciatura di alta qualità, per garantire una migliore essiccazione, i tempi sono più lunghi e possono occupare fino a quattro giornate lavorative (in questo caso l’essiccazione è per lo più naturale). Per la finitura è importante che l’essiccazione avvenga in un ambiente in assenza di polvere, che depositandosi sul prodotto ne rovinerebbe la qualità, soprattutto con le finiture lucide e nei laccati. A questo punto le sedie possono essere eventualmente avviate alla fase di tappezzeria o direttamente all’imballaggio.

| EMISSIONI IN ATMOSFERA | Emissioni da impianti termici per uso produttivo (forni di essiccazione). Emissioni di solventi organici volatili. Emissioni di polveri di legno dalla fase di carteggiatura. |

| SCARICHI NEI CORPI IDRICI | Scarichi idrici da usi igienici. Scarichi idrici da fuoriuscite accidentali delle cabine di verniciatura ad umido. |

| GESTIONE DEI RIFIUTI | Produzione di rifiuti non pericolosi (ad esempio: legno di scarto, rifiuti da verniciatura non pericolosi, sospensioni acquose contenenti pitture e vernici). Produzione di rifiuti pericolosi (ad esempio: olio dei macchinari, solventi di scarto, pitture e vernici di scarto contenenti solventi). |

| CONTAMINAZIONE DEL SUOLO | Infiltrazioni potenziali da stoccaggi vari, quali ad esempio di pitture e vernici. Perdite potenziali da condotte. Fuoriuscite in fase di lavorazione. Fuoriuscite per incidenti durante il trasporto di sostanze pericolose (nel caso di sversamenti accidentali in prossimità di terreni vegetali o corsi d’acqua superficiali). |

| USO DELLE MATERIE PRIME E DELLE RISORSE NATURALI | Consumo di acqua da pozzo, sia per uso igienico che produttivo. Consumo di acqua da acquedotto, sia per uso igienico che produttivo. Consumo di combustibili fossili e loro derivati (ad esempio metano e gasolio). Consumo di risorse naturali (legno e derivati). Consumo di energia elettrica per il funzionamento dei macchinari. |

| ALTRI PROBLEMI LOCALI E DELLA COMUNITÀ RELATIVI ALL’AMBIENTE | Odori sgradevoli causati dall’utilizzo di solventi organici. |

Figura. 2 – Elenco dei principali aspetti ambientali generati dal processo di verniciatura.

A CURA DEL CATAS