Vernici UV. Una tesi universitaria realizzata sul campo, mette a confronto la verniciatura realizzata con prodotti poliuretanici e un ciclo con prodotti UV, applicati in un’azienda produttrice di cornici.

ALESSIO DEGLI INNOCENTI

A FIRENZE LA COLLABORAZIONE TRA UNIVERSITA’ E MONDO DEL LAVORO E’ UNA REALTA’

Non tutti sanno che presso l’Università degli studi di Firenze, all’interno della Facoltà di Agraria, esiste uno dei pochi corsi di studio sulle tecnologie del legno che prepara gli studenti alla conoscenza del difficile settore della verniciatura. Quella che presentiamo è una sintesi della tesi di laurea realizzata nell’ambito del corso “Chimica, incollaggio e finiture in legno”, intitolata “Evoluzione dei sistemi di verniciatura in una media azienda di produzione di cornici: confronto fra metodi tradizionali e nuove tecnologie”.

Obiettivo di questo lavoro di tesi, realizzato da uno studente che ha potuto usufruire del supporto tecnico del Centro Ricerche Toscano, è stato il confronto tra il metodo di verniciatura di fondo tradizionale al solvente e una tecnologia UV, entrambi utilizzati in un’azienda produttrice di cornici in legno. La comparazione è stata effettuata sulla qualità del prodotto finito, sui tempi di produzione, sul processo produttivo in generale e soprattutto sulle emissione di solventi in atmosfera. Sono stati inoltre evidenziati i punti di forza e di debolezza dei due processi. Infine è stato valutato un metodo di filmazione alternativo (sistema Larolux®).

Nella prima parte della tesi sono state analizzate le tecniche di produzione e le materie prime impiegate nei due processi, sia da un punto di vista teorico, sia applicativo, rilevando dati e materiali provenienti dalle linee di produzione aziendale. Si è poi proceduto al rilievo delle quantità di PV (prodotto verniciante) impiegate, campionando provini direttamente dalle linee di produzione e misurando in laboratorio il film di prodotto verniciante che queste generavano.

Dopo questi primi rilievi si sono confrontate le diverse quantità di PV applicate nei due processi. Quindi è stata determinata in laboratorio la percentuale di componenti volatili presenti nei PV, in modo che fosse possibile stimare le differenti emissioni di VOC (Volatile organic coumpound). Sulla base dei dati raccolti si è dimostrato come il processo basato su prodotti a polimerizzazione UV, sia una valida soluzione per il rispetto dei limiti imposti dalle normative sulle emissioni di solventi in atmosfera.

Dallo studio effettuato risulta che il processo con prodotti poliuretanici impiega, a parità di superficie verniciata, una quantità di prodotto maggiore rispetto al processo UV; nonostante ciò lo spessore dei film formatisi con il processo UV è maggiore. Il processo UV, grazie all’impiego di prodotti con residui secchi molto alti, ad un minor overspray ed a una bassa necessità di solventi di lavaggio, ha un’emissione di solventi dieci volte inferiore rispetto al processo tradizionale. Per questo costituisce una valida soluzione per la riduzione dell’emissione di VOC.

Per confrontare la qualità dei due cicli, sono state effettuate prove comparative di laboratorio sui prodotti finiti ottenuti nei due differenti processi, allo scopo di determinare la differenza in termini di reticolazione, di carteggiabilità, di resistenza agli sbalzi di temperatura e all’urto, e di verificare l’adesione del film al supporto. I risultati delle prove di qualità sono soddisfacenti per i film di entrambi i processi, anche se quelli derivanti dal processo UV mostrano una maggiore reticolazione e un comportamento migliore all’invecchiamento artificiale, mentre quello poliuretanico ha sicuramente una migliore adesione.

Volendo effettuare un confronto globale di sistemi, è stato necessario considerare anche le differenze in termini di logistica e di tempi di produzione. I tempi di produzione, utilizzando il processo di nuova concezione, risultano dimezzati, così come in termini di logistica il confronto è nettamente a favore del processo UV. Per contro gli assorbimenti energetici per la produzione di un lotto di riferimento, risultano più del doppio nel sistema UV. Infine è stata riprodotta artigianalmente in laboratorio una tecnica di verniciatura che sfrutta l’impiego del sistema UV in atmosfera di anidride carbonica (sistema Larolux). Tale tecnica viene proposta come la migliore soluzione anche per il rivestimento delle cornici in legno. I prodotti ottenuti con questo nuovo metodo sono stati sottoposti alle stesse verifiche di qualità citate in precedenza. In conclusione il processo UV ha mostrato indiscutibili vantaggi nei confronti dell’emissione in atmosfera e nei tempi di produzione, mentre un aspetto negativo è costituito dall’enorme assorbimento energetico delle lampade. Questo problema può essere risolto impiegando il sistema Larolux, dove la polimerizzazione può essere indotta con lampade a più bassa potenza. I risultati delle prove effettuate con questo metodo hanno mostrato risultati incoraggianti, e si prospettano sviluppi in questa direzione.

Pesatura per il calcolo del residuo secco dei PV

SCOPI DELLA TESI

Le prescrizioni sulle emissioni introdotte con le normative antinquinamento, hanno indotto molte aziende del settore legno, che tradizionalmente hanno sempre lavorato con prodotti vernicianti contenenti solvente, a sperimentare nuove soluzioni per ridurne le emissioni. Come è ormai noto alla maggior parte degli operatori del settore, i mezzi a disposizione delle aziende per adeguarsi ai nuovi limiti di legge sono principalmente due: dotarsi di un impianto di abbattimento del solvente emesso, oppure lavorare con prodotti contenenti basse o nulle percentuali di VOC.

La soluzione che è stata adottata dall’azienda oggetto di questo studio, che produce cornici in legno, è stata quella di sostituire, sia pur con gradualità, l’intera fase di verniciatura di fondo tradizionale (effettuata con PV contenenti alte percentuali di solvente), con una tecnologia UV che impiega prodotti con il 100% di residuo secco. Il processo alternativo costituisce un’innovazione dal punto di vista della tecnologia di applicazione, dei tempi e dei metodi di produzione, dei PV impiegati e del loro meccanismo di reticolazione. Questa sostituzione prevede variazioni radicali sotto molti aspetti, che generano sostanziali mutamenti nella qualità del prodotto finito, nel tipo e nella quantità di emissioni e più in generale del processo produttivo. Scopo di questa tesi è stato quello di analizzare il processo di verniciatura tradizionale e quello innovativo, al fine di effettuare un confronto che evidenzi le principali differenze, soprattutto rispetto alle emissioni di solvente, ai tempi di produzione, alla logistica, nonché al mantenimento della qualità del prodotto finito. Inoltre si sono voluti mettere in luce i punti di forza e di debolezza dei due processi, proponendo soluzioni agli inconvenienti riscontrati.

I PROCESSI DI VERNICIATURA

L’applicazione del fondo tradizionale al solvente con prodotti a base poliuretanica o nitrocellulosica, prevede una prima fase in cui i PV vengono applicati in linea con spalmatrici/stuccatrici automatiche a trafila (4 mani) e una seconda in cui l’applicazione avviene in altre linee munite di spruzzatrici con pistole automatiche (3 mani).

Le due fasi sono separate da una levigatura intermedia del film e il tempo di attesa necessario fra una mano e la successiva è di almeno un’ora.

Il processo UV prevede invece due soli passaggi in una linea automatica, lunga poco più di 35 m, composta da macchine con funzioni di trasporto, di applicazione e di essiccazione, che si susseguono in continuo. Anche in questo sistema l’applicazione dei prodotti vernicianti avviene sia con stuccatrice a trafila, sia con pistole spruzzatrici ed il ciclo può essere bagnato su bagnato, oppure ad applicazioni singole indipendenti l’una dall’altra.

I forni con lampade UV impiegati per l’essiccazione, che sono due, disposti alternati sulla linea, richiedono una potenza di 35 Kw ciascuno.

MISURE SPERIMENTALI SUI SUPPORTI VERNICIATI

Dopo aver analizzato le tecniche di verniciatura che vengono utilizzate in azienda, sono state misurate direttamente nel corso della produzione standard, le quantità di prodotto verniciante che normalmente vengono applicate per ciascuna mano, nelle varie linee di verniciatura di fondo. Lo scopo di tale misurazione, è stato quello di poter ottenere dei dati che permettano di quantificare quanto prodotto verniciante è necessario per produrre una cornice. I rilievi sono stati effettuati su pezzi prodotti sia con la nuova linea UV, sia con linee tradizionali al solvente, in modo da confrontare le quantità di prodotto impiegate nelle due linee per la stessa operazione di verniciatura di fondo, in modo da determinare i differenti costi e le relative emissioni di composti organici volatili.

Oltre a determinare la quantità di prodotto applicata sul pezzo, si è ritenuto utile misurare lo spessore del film di vernice che si genera nei vari stadi di verniciatura dopo la polimerizzazione, in modo da evidenziare le correlazioni esistenti tra la quantità applicata e lo spessore del film formato. Tale relazione, che dipende dalla quantità effettiva di vernice che copre il pezzo rispetto a quella impiegata, è proporzionale alla percentuale di residuo secco di prodotto verniciante applicato, il quale è stato determinato nei laboratori CE.R.TO. (Centro Ricerche Toscano), dopo campionamento.

Si sono quindi effettuate numerose rilevazioni della quantità di prodotti vernicianti impiegati nelle due differenti tipologie di produzione, misurando successivamente lo spessore del film che queste generavano. La quantità applicata per unità di superficie è stata calcolata misurando la superficie media delle cornici più comunemente lavorate, e calcolando la differenza di peso fra il provino grezzo e quello verniciato. Per il calcolo della larghezza delle aste si è applicato un nastro lungo la sagoma, che è stato successivamente staccato e di cui si è misurata la lunghezza (vedi figura 1). Per la determinazione dello spessore dello strato di prodotto verniciante, si è eseguito il procedimento della norma ISO 2808, che prevede un’elaborata preparazione dei provini, la loro fotografia e la successiva elaborazione delle immagini al microscopio, sfruttando il computo dei pixel (vedi figure 2-3).

Figura 1 – Rappresentazione del metodo di misurazione, effettuata applicando un nastro lungo la sagoma delle cornici

Figura 2 – Misurazione dello spessore del film di prodotto verniciante. Immagine al microscopio della sezione di piallaccio verniciato con fondo poliuretanico. (ingrandimento 260 X)

Figura 3 – Misurazione dello spessore del film di prodotto verniciante. Immagine al microscopio di un provino in Obeche, verniciato con fondo acrilico UV (ingrandimento 50X).

RISULTATI DELLE PROVE

Nelle tabelle da I a IX sono riportati in forma sintetica i dati riguardanti le quantità di PV rilevate, il loro residuo secco e lo spessore del film risultante.

Tabella I – Quantità medie di PV rilevate nell’applicazione a trafila

Tabella II – Residuo secco dei PV impiegati nell’applicazione a trafila

Tabella III – Spessore del PV applicato (fondo a trafila)

Tabella IV – Quantità medie di PV rilevate nell’applicazione a spruzzo

Tabella V – Residuo secco dei PV impiegati nell’applicazione a spruzzo

Tabella VI – Spessore del PV applicato (fondo a spruzzo)

Tabella VII – Quantità medie di PV rilevate nell’applicazione con ciclo UV

Tabella VIII – Residuo secco prodotti UV

Tabella IX – Spessore del PV applicato (ciclo UV)

CONFRONTO DEI CICLI: PV APPLICATI

Dalla correlazione fra i dati acquisiti attraverso le misurazioni microscopiche e le determinazioni in laboratorio del residuo secco, appare evidente che, nonostante la quantità applicata nel ciclo di fondo tradizionale al solvente sia molto maggiore, lo spessore di film medio risultante sui supporti è minore. Questo ovviamente dipende dal residuo secco molto basso dei prodotti al solvente, contro quello quasi al 100% dei prodotti UV (vedi tabella X).

Tabella X – Confronto tra i due cicli applicativi (quantità applicata, residuo secco e spessore del film)

CONFRONTO DEI CICLI: EMISSIONI IN ATMOSFERA

Sono state misurate le differenti emissioni di solventi dei due cicli in termini percentuali, prendendo come riferimento un lotto standard di 100.000 m lineari. E’ stata determinata la larghezza media delle cornici e quindi la superficie media del lotto, moltiplicandola per la quantità applicata al metro quadrato. Dai calcoli risulta che per la produzione del lotto standard sono necessari 1865 kg di PV nella linea a solvente, mentre nella linea UV sono sufficienti 1359 kg. A queste quantità va aggiunta ovviamente la quota di overspray, che è dipendente strettamente dall’efficienza di trasferimento delle macchine per l’applicazione, così stimabile:

– trafila = 97%;

– spruzzo solvente = 65%;

– spruzzo UV = 80%.

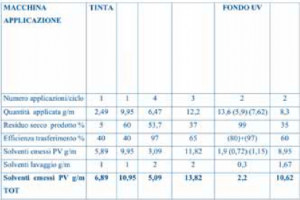

A questo punto è possibile effettuare un confronto fra le differenti emissioni di solventi, quantificando ovviamente anche quelle dovute ai solventi di lavaggio. Ne risulta che la verniciatura di fondo UV produce emissioni circa 10 volte inferiori di quella al solvente (vedi tabella XI).

Tabella XI – Confronto tra i due cicli applicativi (emissione di solventi)

CONFORMITA’ AI LIMITI DI LEGGE

Volendo fare un confronto in base alle restrizioni imposte dalla normativa sulle emissioni, si è scelto di applicare i dati ricavati dai calcoli precedenti alla produzione annuale, stimata in 1.320.000 metri lineari. I limiti di emissione devono essere considerati in base alla produzione globale dell’azienda, quindi si dovranno considerare tutti i solventi provenienti da ogni ciclo di verniciatura. Purtroppo non sono stati disponibili i dati relativi al consumo di solventi per ogni passaggio del ciclo di verniciatura, in quanto si sono effettuate misurazioni con valenza statistica solo per quanto riguarda i differenti cicli di fondo. Per le lavorazioni mancanti, che nel caso specifico erano relative alle fasi di tinteggiatura, di applicazione del primer e della finitura, sono stati utilizzati i dati disponibili in letteratura (vedi tab. XII).

I dati ricavati dalla tabella XII sono stati utilizzati per la procedura di calcolo prevista dalla normativa, i cui risultati sono riportati nella tabella XIII. Ne risulta che attuando completamente la verniciatura di fondo con prodotti UV, non è necessaria alcuna riduzione dell’emissione di solventi, mentre per il processo al solvente è necessaria una riduzione delle emissioni del 33%, con la conseguente predisposizione di un piano di adeguamento.

Tabella XII – Stima delle quantità di PV applicati mediamente nella verniciatura delle cornici e dei solventi emessi in un ciclo produttivo completo.

Tabella XIII – Calcolo dei limiti di emissione. Applicando il fondo UV, l’azienda è conforme alle norme di legge

ASPETTI LOGISTICI

Nel corso di questo studio si è voluto anche tener conto di alcuni aspetti logistici, dei tempi di produzione e degli assorbimenti energetici, calcolati su un lotto che rappresenta uno standard di produzione dell’entità di 6.000 m lineari.

I tempi derivano da un’elaborazione basata sui dati medi di cronometraggio effettuati durante la normale attività produttiva (vedi tabella XIV). Nel ciclo UV l’essiccazione è istantanea e non necessitano tempi di attesa per la levigatura dei pezzi: le operazioni di lavorazione si possono considerare quindi quasi in continuo.

Al contrario il processo tradizionale necessita di tempi di attesa fra una mano e l’altra e soprattutto fra l’ultima mano e la levigatura: è richiesto quindi uno spazio per lo stoccaggio del materiale durante la fase di essiccazione, che per un lotto standard di 6.000 m lineari è stimabile nell’ordine di 90 m2 .

Tabella XIV – Confronto tra il consumo energetico dei due cicli di verniciatura

CONFRONTO QUALITATIVO

Cambiando sia un componente importante di un prodotto come la materia prima di cui è rivestito, sia le sue modalità di produzione, è necessario verificare che gli standard qualitativi del prodotto finale non cambino in senso peggiorativo. Nell’ambito di questa tesi si sono perciò effettuate prove comparative sulla qualità del prodotto verniciato con cicli tradizionali e su quello verniciato con il ciclo UV.

Le prove, effettuate nel laboratorio CE.R.TO., sono state scelte fra quelle ritenute più utili per i prodotti in questione, ovvero prodotti vernicianti di fondo applicati su mobili da interno. In particolare si è proceduto a provare i materiali secondo una norma che indica le procedure per procurare al materiale un invecchiamento artificiale da interno (UNI 9429), a verificare il grado di reticolazione dei PV (UNI 9852), a determinare la diversa adesione dei PV di fondo al legno o agli altri film di vernice costituenti il rivestimento (UNI EN ISO 2409), e infine sono state effettuate anche prove di carteggiabilità dei film (UNI 9997) e di resistenza degli stessi all’urto (ISO 42114). I risultati ottenuti da tali prove, sono stati confrontati per i due processi di verniciatura (vedi tabella XV). Da una prima analisi dei risultati di prova, è possibile affermare che entrambi i prodotti hanno buone caratteristiche qualitative, che li rendono idonei all’impiego previsto.

Per poter valutare in via generale quale sia il prodotto con le caratteristiche qualitative migliori, è stato necessario attribuire ai risultati ottenuti un punteggio per ognuna delle singole prove, inserendo i valori in una scheda riepilogativa, dove ad ogni prova è stato dato un peso ed un voto. Per peso si intende l’importanza attribuita alla prova, in base all’impiego finale del PV, con una scala che va da 1 (valore minimo) a 5 (valore massimo), mentre il voto esprime il risultato di prova secondo le indicazioni previste dalla norma e dal giudizio soggettivo dei tecnici di laboratorio. Una volta compilata la scheda è possibile ricavare un valore finale, che tiene conto di tutti i risultati ottenuti. Si tratta di una media ponderata tra il peso e il voto di ogni singola prova. Sulla base di questo valore sarà possibile confrontare le vernici, nel contesto globale.

Come mostrato nella tabella XV, i valori ottenuti sono molto simili fra loro, ma il prodotto UV ha superato il prodotto poliuretanico. E’ bene ribadire che il punteggio finale è stato ottenuto da una media ponderata, derivante da fattori che si basano sia sui riferimenti oggettivi previsti dalle norme tecniche, sia da interpretazioni puramente soggettive effettuate da tecnici esperti del settore.

Tabella XV – Confronto tra le caratteristiche prestazionali dei due cicli di verniciatura

CONCLUSIONI

Lo studio effettuato in questa tesi, ha riguardato un confronto tra il sistema di verniciatura di fondo tradizionale al solvente e quello che utilizza prodotti fotoiniziati a reticolazione UV. L’analisi è stata effettuata confrontando i diversi aspetti considerati: quantità di prodotto necessarie, emissioni di solventi, qualità del film applicato, logistica e tempi di produzione. Da questa comparazione sono emerse notevoli differenze fra i due processi. Prendendo in considerazione i diversi aspetti esaminati è possibile trarre le seguenti conclusioni.

A parità di superficie verniciata, il processo al solvente impiega quantità di prodotto molto maggiori, rispetto a quello UV; infatti utilizzando prodotti con un residuo più basso (mediamente del 45%, rispetto a quello dei prodotti UV, che è del 99%), la quantità occorrente per formare un film di PV con lo spessore richiesto, sarà in via generale il doppio di quella necessaria nel processo UV. Dai dati rilevati in azienda, attraverso misurazioni dirette sulle quantità applicate sul pezzo, risulta che mediamente le quantità applicate su un metro quadrato, sono per la linea a solvente pari a 225 g, mentre per la linea UV sono pari a 164 g. Nonostante la quantità applicata nella linea UV sia molto minore, i prodotti ottenuti hanno mediamente un film con spessore maggiore, pari a 140 micron, contro i 126 micron del prodotto al solvente.

Il processo UV, oltre ad utilizzare prodotti con un valore molto alto di residuo secco, consente anche di effettuare un recupero dell’overspray (fino al 50%). Nel processo tradizionale non può essere effettuato alcun recupero a causa dell’utilizzo di prodotti catalizzati che essiccano a temperatura ambiente. Nel processo UV si ha quindi un minor spreco di materiale. Le quantità effettive erogate, che tengono conto anche dell’overspray, sono per la linea al solvente pari a 306,8 g/m2, mentre per la linea UV sono pari a 189 g/m2.

L’impiego di prodotti con una bassissima percentuale di solventi, una migliore efficienza di trasferimento e la ridotta necessità di solventi di lavaggio, rende il processo che sfrutta l’irradiazione UV una valida soluzione per la riduzione dell’emissione di solventi. Applicando il procedimento per il calcolo dell’emissione massima consentita dalle norme agli standard di consumo dell’azienda campione, si evidenziano i notevoli vantaggi del processo UV rispetto a quello tradizionale; infatti inserendo i dati rilevati nel modello di calcolo previsto dalle norme, si evidenzia che applicando il PV con il processo UV si possono rispettare con facilità i limiti imposti, mentre lavorando con il sistema tradizionale, si ha un consumo che supera i limiti di circa 20 tonnellate/anno (grazie alla riduzione di un terzo dei VOC).

Il sistema tradizionale prevede l’applicazione del fondo in sette mani, quattro nella linea a trafila e tre in quella a spruzzo, mentre per la linea UV sono necessari solo due passaggi. Questo si traduce in una forte differenza nei tempi di produzione, che risultano con il processo UV inferiori di cinque volte rispetto al processo tradizionale. Inoltre i pezzi verniciati con prodotti UV non necessitano di tempi di essiccazione e tanto meno di spazi per lo stoccaggio durante questa fase: il processo si potrebbe quasi definire quindi in continuo. Anche in termini di logistica il confronto è nettamente a favore del processo UV.

Il consumo energetico orario è nettamente superiore nel processo UV rispetto a quello tradizionale, in quanto i forni attrezzati con lampade al mercurio richiedono assorbimenti notevoli. Anche se il tempo di produzione è inferiore, il consumo energetico necessario per il processo UV nella produzione del lotto standard è più del doppio rispetto a quello tradizionale, con assorbimenti per la linea UV di 296 kW e per la linea al solvente di 130 kW.

Le prove prestazionali effettuate in laboratorio, mostrano per entrambi i processi buoni comportamenti: nella quasi totalità delle prove effettuate non sussistono differenze rilevanti in termini di qualità fra i prodotti ottenuti con i due cicli di verniciatura confrontati. E’ però possibile affermare che il processo UV mostra una maggiore reticolazione e un comportamento migliore quando è sottoposto ad invecchiamento artificiale, mentre quello poliuretanico ha sicuramente una migliore adesione.

Analizzando i risultati ottenuti dal confronto fra i due sistemi di verniciatura, è possibile affermare con certezza che il processo UV consente di ottenere indiscutibili vantaggi rispetto a quello tradizionale, soprattutto sotto l’aspetto delle emissioni in atmosfera e dei tempi di produzione. Un problema di consistente rilevanza è però dovuto all’enorme consumo energetico delle lampade al mercurio, che potrà essere minimizzato con l’introduzione di tecnologie e formulazioni di prodotti che consentono l’impiego di lampade a basso consumo.

| CICLO TRADIZIONALE | CICLO UV |

| Residuo secco PV applicato basso | Residuo secco PV applicato molto alto |

| Necessità di notevoli quantità applicate | Minori quantità applicate |

| Overspray non recuperabile | Possibilità di recupero di parte dell’overspray |

| Numerose mani applicate | Pochi mani applicate |

| Alti tempi di produzione | Tempi di produzione bassi |

| Buona qualità dei film ottenuti | Buona qualità dei film ottenuti |

| Bassa energia elettrica consumata dall’impianto | Elevata energia elettrica consumata dall’impianto |

Tabella XVI – Schema riassuntivo delle differenze principali fra i due processi: in neretto le caratteristiche più vantaggiose

ALESSIO DEGLI INNOCENTI: CURRICULUM

Autunno 2005

CSM-Centro sperimentale del mobile-Poggibonsi. Corso post-laurea in esperto di ingegnerizzazione ecocompatibile.

22 Aprile 2005

Università degli studi di Firenze Facoltà di Agraria. Conseguimento della laurea (votazione 110/110 con lode) in Tecnologie del legno (Dip. di chimica organica). Titolo di tesi: Evoluzione dei sistemi di verniciatura in una media azienda di produzione cornici: confronto tra metodi tradizionali e nuove tecnologie.

Luglio 2000

Istituto tecnico “Ferraris-Brunelleschi” di Empoli. Diploma di Geometra (Votazione 83/100)

Inglese scritto e parlato: livello intermedio. Francese scritto e parlato: livello sufficiente.

Uso corrente PC in ambiente Windows ( Word, Excel, PowerPoint).

Buona conoscenza programma di disegno tecnico Autocad.

Uso corrente del PC nella navigazione Internet