Dopo anni di sperimentazioni, anche in Italia partono i primi impianti industriali con vernici in polvere per MDF. In attesa di toccare con mano i risultati di questa tecnica, già ampiamente diffusa nella verniciatura del metallo, presentiamo i punti di vista degli operatori del settore in merito alle polveri UV per MDF.

Non appena partiranno i primi impianti raccoglieremo direttamente dagli utilizzatori, come è nostra abitudine, i dati tecnici ed economici su questa nuova applicazione. In particolare gli elementi di maggior interesse riguardano le prestazioni estetiche, la percentuale di riduzione degli scarti, la riduzione dell’impatto ambientale (emissioni, smaltimento rifiuti, energia consumata, sicurezza dei lavoratori), nonché i costi delle vernici in polvere per MDF (UV e termoindurenti) e i costi di gestione (tenendo conto anche delle possibilità di cambio colore, della riduzione del numero di mani applicate e della possibilità di evitare operazioni di carteggiatura). Auspichiamo che tutti questi parametri siano resi disponibili da tutti i fornitori per essere diffusi agli utilizzatori sulla base di metodi di prova confrontabili.

A cura di Pierluigi Offredi

POLVERI UV PER PANNELLI IN MDF (UCB CHEMICALS, Kris Buysens e Yves Souris)

Introduzione

Nel corso degli ultimi anni, le vernici in polvere per MDF ad essiccazione UV si sono trasformate da semplice curiosità di laboratorio in nuova realtà industriale. Oggi questa innovativa tecnologia di verniciatura è già diffusa nella verniciatura di oggetti metallici preassemblati con parti sensibili al calore, di pannelli tridimensionali in MDF usati nell’industria del mobile e di pavimentazioni in PVC.

Il sempre crescente interesse in questo campo di ricerca si deve ai vantaggi tecnologici, ambientali ed economici che comporta l’uso di questi nuovi prodotti. Le vernici in polvere per MDF sono spesso considerate come il prodotto d’avanguardia più importante ed innovativo nel campo dell’industria delle vernici, con enormi potenzialità in aree in cui, tradizionalmente, l’uso delle polveri convenzionali non è possibile.

Gli sviluppi più recenti a livello di resine hanno ulteriormente allargato la portata delle applicazioni delle vernici in polvere per MDF con polimerizzazione UV ed è ora possibile utilizzare questa tecnologia per la produzione di numerose vernici con proprietà adatte all’uso su supporti lignei, tra cui MDF, legno massello naturale e pannelli compositi impiallacciati.

La verniciatura dell’MDF

Il numero di applicazioni dell’ MDF è in continuo aumento e ciò si deve soprattutto alle ottime proprietà di questo tipo di supporto. Le industrie del mobile e di elementi per l’edilizia (coperture, pannelli murali e pavimentazioni) rappresentano le aree di applicazione più importanti.

Due tecniche vengono comunemente usate per la verniciatura dei pannelli in MDF: l’applicazione di vernici liquide e l’uso di strati sovrapposti, come ad esempio i laminati di carta (principalmente impregnati di melamina) o i fogli termoplastici (PVC, ABS e poliolefine). Con queste tecniche è possibile ottenere un’ampia varietà di finiture di diversa qualità. Tuttavia tali tecnologie presentano anche alcuni svantaggi, che possono essere facilmente superati utilizzando le polveri UV per pannelli in MDF.

Le vernici in polvere per MDF: i vantaggi

La tecnologia delle polveri UV per pannelli in MDF riassume in sé il meglio delle vernici in polvere e dei sistemi UV tradizionali. La tecnologia che sta alla base delle vernici in polvere termoindurenti è ormai diffusa ed ampiamente utilizzata nella verniciatura dei supporti metallici. Esempi tipici di applicazioni in questo campo sono gli elettrodomestici, gli impianti di illuminazione e i profili in alluminio. Questa tecnologia è molto attraente, in quanto le vernici in polvere sono basate su materiali solidi, sono prive di VOC e di conseguenza non sono tossiche per gli operatori, oltre a essere basate su formulazioni di facile uso. La flessibilità nei colori e le elevate resistenze chimiche alle macchie e agli agenti atmosferici superano quelle dei sistemi liquidi. Tuttavia, le elevate temperature necessarie per la polimerizzazione delle polveri termoindurenti (oltre 160°C) ne hanno limitato l’uso ai supporti non termosensibili. L’applicazione di vernici in polvere convenzionali su supporti quali MDF, plastica e legno non era pertanto possibile.

La tecnologia di polimerizzazione UV, basata principalmente su materiali liquidi, si è sviluppata molto rapidamente all”inizio degli anni ottanta e trova ora applicazione in molti campi industriali, come per esempio nei parquet in legno e PVC e nel campo delle arti grafiche. L’assenza di solventi, l’elevata produttività e la bassa temperatura di polimerizzazione (dovuta ai raggi UV), sono tutti fattori che spiegano il successo di tale tecnologia. I sistemi UV liquidi presentano tuttavia alcuni svantaggi: l’applicazione monostrato di vernici di spessore superiore a 25 µm risulta difficoltosa; l’applicazione a spruzzo per supporti profilati richiede la diluizione della vernice con solventi; la gamma dei colori è limitata.

Le vernici in polvere per MDF ad essiccazione UV combinano i lati positivi delle due tecnologie senza presentarne gli svantaggi. A parte i rispettivi vantaggi di ciascuna tecnologia, le polveri UV per MDF sono ancora più convenienti per vari motivi:

– minimo spreco, in quanto la maggior parte del materiale può essere facilmente riutilizzato;

– maggior facilità di applicazione di vernici spesse 25 – 80 µm, con pistola a spruzzo in un unico strato;

– possibilità di verniciare anche parti profilate o sagome complicate;

– l’essiccazione UV avviene in alcuni minuti a più basse temperature, generalmente intorno ai 100-120 °C. Questo livello di temperatura è necessario per provocare la fusione delle particelle di polvere prima dell’essiccazione, in modo da formare un film continuo.

La tecnologia delle vernici in polvere per MDF rappresenta quindi un mezzo rapido, pulito ed economico per ottenere verniciature di alta qualità su supporti lignei. Il rapporto costi/benefici varia a seconda delle caratteristiche di ogni linea di applicazione e non è quindi facilmente determinabile in modo “generico”. Sebbene l’investimento richiesto sia piuttosto consistente, uno studio analitico indica che l’uso di vernici in polvere per MDF per le applicazioni su superfici metalliche riduce i costi, rispetto alle vernici liquide, di almeno il 20% per ogni pezzo verniciato (inclusi i costi di ammortamento).

Si stima che il risparmio sui supporti a base di legno possa essere addirittura superiore, in quanto le vernici liquide e la laminazione necessitano di un maggior numero di operazioni per ottenere una finitura soddisfacente su supporti profilati e tridimensionali.

| VANTAGGI DELLE VERNICI IN POLVERE PER MDF RISPETTO ALLE VERNICI LIQUIDE CONVENZIONALI | VANTAGGI DELLE VERNICI IN POLVERE PER MDF RISPETTO ALLA LAMINAZIONE CON MATERIALI PLASTICI |

| Assenza di VOC e quindi nessuna emissione | Nessuna emissione |

| Assenza di tossicità | Spreco ridotto al minimo |

| Basso consumo di energia | Applicabili su supporti profilati e forme complesse |

| Materiale di facile uso | Minor numero di operazioni, in quanto si applicano con un solo strato alti spessori |

| Spreco ridotto al minimo grazie all’;utilizzo pressoché totale del materiale | Minor costo per unità prodotta |

| Minor numero di operazioni, in quanto si applicano con un solo strato alti spessori | |

| Rapido processo di polimerizzazione | |

| Minor spazio di lavoro necessario | |

| Minor costo per unità prodotta |

Vantaggi delle vernici in polvere per MDF rispetto alle vernici liquide e alla laminazione

Processo di verniciatura UV in polvere

I processi di applicazione ed essiccazione delle vernici in polvere per MDF sono molto semplici, e possono essere riassunto nelle seguenti fasi:

– l’oggetto che deve essere verniciato viene appeso o sistemato su un nastro trasportatore;

– la polvere viene spruzzata elettrostaticamente sull’oggetto;

– l’oggetto verniciato passa all’;interno del forno (è sufficiente una temperatura da 90 a 140 °C), dove si ha la fusione e la coalescenza della polvere, con conseguente formazione del film di vernice. Questa fase può durare da 30 a 150 secondi, a seconda della finitura che si desidera ottenere;

– l’essiccazione del film avviene in pochi secondi mediante irradiazione UV.

Questo nuovo processo porta alla realizzazione di ottime finiture, ottenibili con un unico strato di vernice. In tal modo si riducono le operazioni di verniciatura e carteggiatura, il che porta ad una maggior produttività. Il metodo è applicabile a supporti piani, profilati o sagomati (MDF), permettendo così nuove possibilità creative e di design.

Grazie alle recenti scoperte dei produttori di resine e dei formulatori di vernici, è ora possibile ottenere qualsiasi tipo di finitura: testurizzata o liscia, lucida od opaca, trasparente o pigmentata. Le vernici possiedono tutte ottime proprietà di resistenza agli agenti chimici, di resistenza all’abrasione e alle macchie.

Schema del processo di applicazione ed essiccazione delle vernici in polvere per MDF

Applicazioni tipiche

Grazie alle loro caratteristiche e performance senza pari, le vernici in polvere per MDF rappresentano la tecnologia ideale per la verniciatura di mobili (ad esempio scaffali/librerie, armadietti per TV e impianti stereo, porte per bagni e cucine), e per le applicazioni decorative ed edili. La UCB ha sviluppato un’ampia gamma di sistemi per applicazioni su MDF, commercializzati con il marchio Uvecoat™. Qui di seguito vengono illustrate, a titolo esemplificativo, le caratteristiche di applicazione, le proprietà e le prestazioni di una vernice a finitura testurizzata basata sulle resine Uvecoat™.

Finiture testurizzate su mdf

Le vernici in polvere per MDF permettono di realizzare finiture simili a quelle ottenute con laminati ad effetto testurizzato sia nei mobili che nelle applicazioni edili. La finitura testurizzata può essere più o meno evidente e permette di ottenere effetti speciali (“sale e pepe”). L’aspetto finale è già gradevole sulla maggior parte delle superfici piane in MDF applicando un unico strato di polvere. Nel caso in cui si debbano verniciare gli angoli arrotondati di un pannello con un unico strato, è consigliabile utilizzare MDF con densità omogenea e procedere alla carteggiatura degli angoli più difficili.

Per applicazioni particolari come i mobili da cucina, le proprietà superficiali della finitura sono di fondamentale importanza. Qui di seguito si riportano in breve i test eseguiti su una finitura testurizzata applicata con uno spessore di 90 µm.

Prestazioni delle finiture

Per valutare la qualità della finitura, abbiamo effettuato un test basato sulla norma tedesca Deutsche Industrienorm (DIN) 68861. I diversi prodotti vengono classificati in vari gruppi in base alle prestazioni che raggiungono: le vernici e i laminati del gruppo A sono quelli con le prestazioni migliori; le vernici e i laminati dei Gruppi D-F sono invece quelli con le prestazioni più scadenti.

Resistenza chimica

Per valutare la resistenza chimica (norma DIN 68861, Parte 1) , un agente chimico viene messo a contatto con la superficie sotto esame e coperto con un vetro da orologio. Il campione così preparato viene lasciato per 16 ore (Gruppo A) o per il tempo indicato (Gruppo B). Dopodiché, la superficie viene pulita e valutata (i risultati sono riportati nella Tabella I). Le polveri UV per MDF Uvecoat raggiungono il livello del gruppo 1B, e sono quindi adatte all’uso su superfici di lavoro (per le quali la classe minima deve essere il Gruppo 1B) e su superfici verticali (classe minima Gruppo 1C).

| MATERIALE UTILIZZATO PER IL TEST | TEMPO DI ESPOSIZIONE | PUNTEGGIO |

| DIN 68861, Gruppo1B | ||

| 1) Acido acetico | 60 min | 0 |

| 2) Acido citrico (10% in acqua) | 60 min | 0 |

| 3) Carbonato di sodio (10% in acqua) | 2 min | 0 |

| 4) Ammoniaca (10% in acqua) | 2 min | 0 |

| 5) Etanolo (48% in acqua) | 60 min | 0 |

| 6) Vino rosso | 5 h | 0 |

| 7) Birra | 5 h | 0 |

| 8) Coca cola | 16 h | 0 |

| 9) Caffè | 16 h | 0 |

| 10) Tè nero | 16 h | 0 |

| 11) Succo di mirtillo | 16 h | 0 |

| 12) Latte condensato | 16 h | 0 |

| 13) Acqua | 16 h | 0 |

| 14) Carburante | 2 min | 0 |

| 15) Acetone | 10 s | 0 |

| 16) Etilbutilacetato | 10 s | 0 |

| 17) Burro | 16 h | 0 |

| 18) Olio di oliva | 16 h | 0 |

| 19) Senape | 5 h | 0 |

| 20) Sale (5% in acqua) | 5 h | 0 |

| 21) Cipolle | 5 h | 0 |

| 22) Rossetto | 16 h | 0 |

| 23) Disinfettante | 10 min | 0 |

| 24) Penna nera | 16 h | 0 |

| 25) Inchiostro per timbri | 16 h | 0 |

| 26) Detergente | 60 min | 0 |

Tabella I – Resistenza chimica delle vernici in polvere per MDF a finitura testurizzata basate su resine Uvecoat™. La scala va da 0 (nessun difetto) a 5 (risultato peggiore)

Resistenza all’abrasione

La seconda parte della norma DIN 68861 specifica in che modo determinare la resistenza all’abrasione della superficie sotto esame, utilizzando il dispositivo per abrasione Taber (Modello 5151). I risultati riportati nella Tabella II mostrano che una verniciatura testurizzata con vernici in polvere per MDF basate su resine Uvecoat™ soddisfa i requisiti per gli standard industriali delle cucine, inclusi quelli richiesti per le superfici di lavoro.

| NUMERO DI GIRI | CLASSIFICAZIONE | |

| Polveri UV per MDF con formulazione basata su resine UvecoatTM | 450 | 2B |

| Requisiti minimi per cucine (HPL), superfici di lavoro | > 350 | 2B |

| Requisiti minimi per cucine, altre superfici | > 50 | 2D |

Tabella II – Resistenza all’abrasione delle vernici in polvere per MDF a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

Resistenza al graffio

Per portare a termine la prova (norma DIN 68861, Parte 4), è stato utilizzato un dispositivo universale per misurare la resistenza al graffio, modello 413 (Erichsen). Viene misurata la forza minima necessaria per graffiare la superficie. La verniciatura testurizzata con vernici in polvere per MDF basate su resine Uvecoat™ soddisfa i requisiti degli standard industriali per le cucine, inclusi quelli per le superfici di lavoro (Tabella III).

| FORZA MINIMA NECESSARIA PER GRAFFIARE LA SUPERFICIE | CLASSIFICAZIONE | |

| Formulazione (bianco testurizzato) | 2N | 4B |

| Requisiti minimi per cucine (HPL), superfici di lavoro | 2N | 4B |

| Requisiti minimi per cucine, altre superfici | > 1.5N | 4C |

Tabella III – Resistenza al graffio delle vernici in polvere per MDF a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

Resistenza termica

I risultati della prova effettuata utilizzando la norma DIN 68861, Parte 7 (Calore secco) e Parte 8 (Calore umido), sono riportati nella Tabella IV e mostrano che una verniciatura testurizzata con vernici in polvere per MDF basate su resine Uvecoat™ soddisfa i requisiti degli standard industriali per le cucine, relativi alle superfici diverse da quelle di lavoro.

| TEMPERATURA MAX DI RESISTENZA | CLASSIFICAZIONE | |

| Polveri UV per MDF con formulazione basata su UVecoatTM Resistenza al calore secco Resistenza al calore umido | 100°C 75°C | 7C 8B |

| Requisiti minimi per cucine (HPL), superfici di lavoro Resistenza al calore secco Resistenza al calore umido | > 140°C > 100°C | 7B 8A |

| Requisiti minimi per cucine (HPL), altre superfici Resistenza al calore secco Resistenza al calore umido | 100°C 75°C | 7C 8B |

Tabella IV – Resistenza al calore secco e umido delle vernici in polvere per MDF a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

Formulazione

I sistemi con vernici in polvere per MDF UvecoatTM possono essere formulati in una vastissima gamma di colori; sono disponibili su richiesta alcune formulazioni di base per finiture lisce e colori brillanti.

Vernici trasparenti su MDF laminato con carta

Un’altra interessante applicazione delle polveri UV riguarda la verniciatura di pannelli in legno composito laminati con carta da decoro che riproduce l’aspetto del legno. Tale verniciatura trasparente forma un ottimo strato protettivo di basso spessore; questo nuovo approccio (polvere UV su laminato di carta) può sostituire i laminati termoplastici con effetto legno. Lo spessore dello strato di polvere applicato è solitamente compreso tra 30 e 50 µm.

Recentemente sono state elaborate nuove vernici lucide o semi-lucide a distensione omogenea e vernici opache con formulazioni con grado di testurizzazione più fine.

Vernici trasparenti su legno massello naturale e su pannelli compositi impiallacciati

La possibilità di utilizzare vernici UV in polvere su superfici in legno naturale o su pannelli compositi impiallacciati è stata oggetto di studio negli ultimi due anni. Lo sviluppo di nuove resine ha permesso di abbassare notevolmente le temperature di fusione. Grazie a questi nuovi sistemi è possibile ottenere interessanti finiture opache o semi-lucide. Lo spessore dello strato di vernice è compreso tra 30 e 40 µm, ma a seconda delle proprietà finali che si desiderano ottenere, è possibile applicare un secondo strato di vernice (sempre di 30 – 40 µm) dopo una leggera carteggiatura; in questo modo si aumenta anche la resistenza all’abrasione. Questo sistema è stato testato con successo su diversi tipi di impiallacciato e di legni naturali quali faggio, frassino, quercia e noce.

Conclusioni

Il crescente interesse nell’uso di vernici UV in polvere su supporti legnosi è dettato da ragioni tecnologiche e vantaggi economici. Lo sviluppo di nuovi sistemi e formulazioni non fa che aumentare l’;attrattiva di questa tecnologia, grazie al miglioramento delle proprietà superficiali e alla rosa sempre più ampia di possibili applicazioni. L’uso dei nuovi sistemi Uvecoat ha permesso di ampliare considerevolmente le applicazioni della tecnologia delle vernici UV in polvere. E’ ora possibile ottenere facilmente i seguenti tipi di finiture:

– vernici a finitura testurizzata a strato unico con ottime proprietà superficiali;

– vernici lucide e opache per applicazioni su pannelli compositi laminati con carta e su alcuni pannelli impiallacciati o di legno massello naturale.

Gli autori ringraziano l’Institut für Holztechnologie Dresden (IHD) e Luc Boogaerts per il prezioso contributo alla stesura di questa relazione.

Profilo del gruppo UCB

Il Gruppo UCB è uno dei gruppi chimici e farmaceutici più importanti del panorama industriale belga e a livello mondiale, che occupa 9200 addetti operanti in circa centoquaranta consociate.

Le attività commerciali sono prevalentemente incentrate su tre settori industriali: farmaceutico, chimico, e film plastici.

La chimica delle specialità di UCB interessa i mercati della verniciatura e degli adesivi; molti di questi mercati sfruttano già le tecnologie UV, settore in cui la UCB detiene il primato mondiale.

Tra i principali obiettivi della UCB c’è lo sviluppo di sistemi e formulazioni che possano offrire vantaggi reali all’utente, riducendo allo stesso tempo l’impatto ambientale.

La UCB si sta muovendo in direzione di una gestione attenta delle problematiche ambientali, secondo quanto previsto dallo standard ISO 14001.

FINITURA DI MDF CON VERNICI A POLVERE (Cefla, Paolo Marengo)

La storia della verniciatura dell’MDF mediante vernice a polvere, di tipo termoindurente e successivamente con polveri UV per MDF, è abbastanza recente ed è ancora in fase di sviluppo; infatti a livello mondiale solo poche aziende stanno effettuando una produzione di tipo industriale.

Allo stato attuale, questa tecnologia non è una concorrente della verniciatura con solventi liquidi, ma ne rappresenta un complemento per alcuni articoli e per alcune finiture specifiche: possiamo sicuramente affermare che il mercato per la verniciatura con polveri UV per MDF o materiali termosensibili sta nascendo ora e troverà la sua vera dimensione tra qualche tempo.

I vantaggi che questa tecnologia può dare sono evidenti:

- eliminazione dei VOC (la polvere non ha emissione di solventi in atmosfera)

- utilizzo completo del prodotto verniciante (la polvere viene recupera nella sua totalità, con una perdita piccolissima, pari a circa il 2%

- il processo si effettua con una sola mano e quindi con tempi di lavorazione estremamente ridotti (questo fatto agevola molto l’eliminazione o comunque la riduzione dei polmoni di lavorazione).

Tutti gli impianti che sono stati finora realizzati a livello mondiale, sono derivati da impianti per metallo e adattati allo scopo, quindi si tratta di impianti con pezzi agganciati su trasportatori aerei, in verticale.

La grande maggioranza di pezzi da verniciare, nella tecnologia del mobile, è però costituita di pannelli piani: per appenderli ad una linea aerea di trasporto, servono uno o due fori in corrispondenza dei quali, a causa dei ganci metallici, si formano dei difetti; inoltre l’aggancio dei pezzi implica un elevato impiego di mano d’opera.

Cefla Finishing si è orientata invece su di una soluzione impiantistica con appoggio dei pezzi in orizzontale, in modo da risolvere i problemi di cui sopra. E’ stato realizzato ed installato un primo impianto pilota industriale che è attualmente in fase di avanzata sperimentazione e che lavora con polveri UV per MDF.

L’impianto orizzontale offre anche alcuni vantaggi in termini di qualità, in quanto l’uniformità di applicazione sulla superficie è molto elevata; inoltre in prossimità del perimetro dei pannelli non si nota la sovrapposizione di vernice dovuta all’effetto avvolgente delle cariche elettrostatiche applicate alla polvere.

La scelta di un tipo di impianto orizzontale non può però essere esclusiva, perché per alcuni articoli è più funzionale un impianto a pezzi appesi (che offre la possibilità di verniciare contemporaneamente le due facce del pannello); per questa ragione Cefla Finishing avrà, presso il proprio laboratorio prove, anche un impianto verticale, che funzionerà con polveri sia termoindurenti, sia con polveri UV per MDF.

In base alle sperimentazioni eseguite fino ad ora da Cefla Finishing e da altre aziende che si sono misurate sul tema, risulta possibile ottenere delle finiture pigmentate, sia lisce, sia strutturate.

Nello scenario futuro della verniciatura la tecnologia dei prodotti in polvere avrà un ruolo di grande importanza e Cefla Finishing, ancora una volta, darà il suo fondamentale contributo per lo sviluppo di queste nuove tecnologie.

ANCHE IL LEGNO SI PUO’ VERNICIARE CON LE POLVERI UV (CM Spray, Michele Cattarin)

CM Spray srl, con sede in Silea (TV), è una giovane e dinamica realtà del nord-est. Fondata una dozzina d’anni fa, ha sempre operato nel settore della verniciatura, principalmente con la vendita di sistemi manuali ed automatici per l’applicazione di vernici liquide ed a polveri.

Un management con oltre trent’anni di esperienza guida questa società veneta che opera con certificazione di qualità ISO 9002 già da tre anni. Da oltre un anno CM Spray, in partnership con Triabinnovation e Spray SA, sta introducendo in Italia il sistema“Triab UVSpeedoven” per la verniciatura a polveri per MDF e legno.

Il progetto nasce presso Triab nel 1993, grazie alla profonda conoscenza accumulata nel settore dei forni UV ed infrarossi e porta questa prestigiosa firma ad installare la prima linea al mondo per la verniciatura a polveri UV di pannelli in MDF già più di due anni fa, in Gran Bretagna, presso la società Stilexo.

In quest’ultimo anno la collaborazione tra CM Spray, Triabinnovation e Spray SA(società che produce pistole elettrostatiche per la verniciatura a polveri), ha portato risultati davvero impensabili fino a qualche tempo fa. Infatti è con orgoglio che CM Spray presenta le prime sedie al mondo in legno verniciate in verticale con polveri UV. Si tratta di sedie verniciate con una mano unica, dopo la tinta, che presentano caratteristiche di tenuta e finitura di tutto rispetto.

Per chi sostiene che il legno non può essere verniciato a polveri l’appuntamento è a Xilexpo 2002, al padiglione 13, stand B 03, dove sarà presente un impianto funzionante per la verniciatura a polveri UV in verticale e quindi sfruttando le 3D. Questa nuovissima tecnologia sta portando a rivoluzionare il modo di verniciare i manufatti in MDF e legno: in Europa Triab installerà due impianti prima dell’estate per la verniciatura di mobili da ufficio in MDF.

In Italia, il settore in grado di recepire subito questa nuova tecnologia è quello dei pannelli in MDF, che possono essere verniciati in elettrostatico con polveri UV su entrambi i lati, con un’unica passata e con un’elevata velocità. La resistenza superficiale e le caratteristiche di tenuta sono pari ad un melamminico.

Oltre al risparmio delle varie mani di fondo e della fase di carteggio, che normalmente sono necessarie con i cicli attuali in piano, il brevetto Triab consente di verniciare ogni tipologia di pannello con qualsiasi tipo di sagomatura e bordo nello stesso momento. Il design quindi non è più vincolato alla finitura e i bordi curvati non rappresentano più un problema. Inoltre la polvere che durante la fase di spruzzatura non aderisce al pezzo, viene recuperata e riutilizzata nel processo di verniciatura, grazie a particolari sistemi di aspirazione. Altro vantaggio non trascurabile è rappresentato dal cambio colore molto veloce e senza sprechi.

La vera rivoluzione ed evoluzione però si è avuta in quest’ultimo anno, grazie al lavoro di ricerca comune tra CM Spray, Triab e Spray SA; infatti è stato messo a punto un impianto in grado di verniciare sedie in legno con polveri UV, in verticale, con una mano unica su legno neutro e anche con tinta. Grazie alle speciali pistole elettrostatiche prodotte da Spray SA, ed al particolare ciclo di fusione e cottura della polvere con il sistema brevettato Triab UV Speedoven, la verniciatura a polveri del legno è un risultato raggiunto.

La polvere è applicata sempre con sistema di spruzzatura in elettrostatico, con la possibilità di recuperare e riutilizzare quella che non va sul pezzo. Successivamente, con processi indipendenti, avviene la fusione e la cottura della polvere. Il risultato è un ciclo completo di verniciatura con una mano unica senza bisogno di carteggio, nel giro di 3/4 minuti.

L’interesse per questo tipo di impianto è altissimo specie in Friuli, poiché il basso impatto ambientale rappresentato dalla verniciatura a polveri va nella direzione delle nuove normative in materia di emissioni. Inoltre la tenuta della verniciatura a polveri è notoriamente elevata e quindi assolutamente paragonabile ai cicli attuali.

CM Spray, con Triab e Spray SA, offre un’esperienza produttiva nel settore della verniciatura con polveri UV, non con impianti pilota, ma con realtà che producono e lavorano con questa tecnologia, e ciò rappresenta un vantaggio non da poco in un panorama nazionale in cui voci diverse e discordanti stanno creando molta confusione.

SEDIE IN MDF VERNICIATE CON POLVERI EPOSSIDICHE (Fantoni)

La sedia “Ipnos”, progettata dall’architetto Stefano Tus, è composta da cinque elementi costruiti con MDF Plaxil SP dalle prestazioni elevate e viene assemblata e smontata manualmente. Ha superato la prova di resistenza a fatica della struttura UNI 8584 raggiungendo i 42.800 cicli. La novità tecnologica di processo consiste nella sua verniciatura a polveri.

L’industrializzazione del processo di applicazione consta in una mano unica a finire da applicare sulle superfici della sedia. Il processo comprende una parte iniziale di asciugatura del pezzo grezzo, una di applicazione delle polveri, una di polimerizzazione.

I vantaggi tecnologici evidenziano un’alta velocità di produzione, costi inferiori stimabili del 20%, tempi brevi di ciclo, varietà di finitura delle superfici, caratteristiche di durezza e resistenza prestazionale all’uso ottime, assoluta assenza di solventi nel rispetto ambientale ed assenza di emissioni in atmosfera di solventi e di sostanze nocive.

PERCHÉ I RIVESTIMENTI IN POLVERE? (Pulverlac, Morton Powder Coatings – Paul Horinka)

Per la maggior parte delle industrie che producono articoli in metallo, i rivestimenti in polvere rappresentano la finitura ideale per varie ragioni, tra le quali:

- compatibilità ambientale (assenza di solventi o inquinanti pericolosi)

- prestazioni (il film polimerizzato ha elevate caratteristiche di resistenza)

- vantaggi economici (i risparmi consentono un rapido rientro degli investimenti)

- eccellente qualità (facilità nel controllo e nell’automazione del processo, basso livello di scarti)

- ampia disponibilità di finiture (grande varietà di colore, brillantezza, aspetto superficiale).

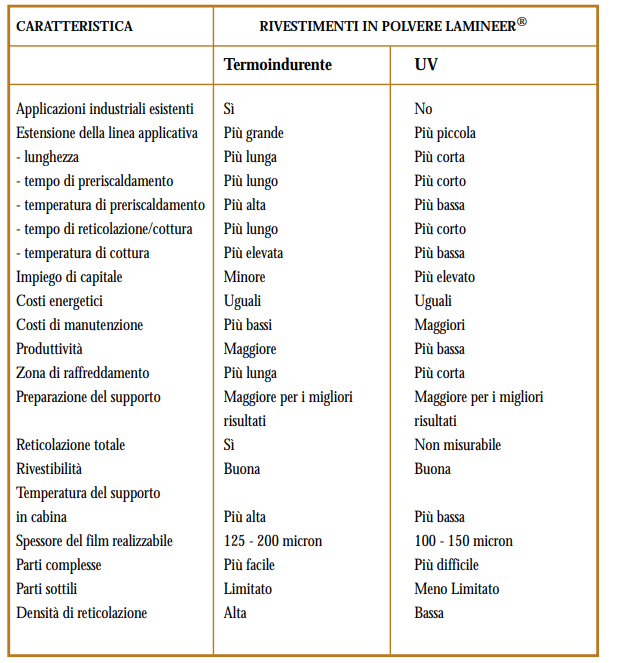

Queste stesse ragioni, hanno attratto l’interesse per i rivestimenti in polvere di MDF dei fabbricanti di mobili ed arredamenti che già impiegano le polveri per le loro necessità di finitura delle superfici metalliche. I tecnici dei materiali e della produzione, abituati alle vernici liquide ed ai laminati (vedi tabella 1), intuiscono i vantaggi di un processo di rivestimento in polvere in una unica fase che comprende:

- riduzione del lavoro (non sono necessari passaggi intermedi di carteggiatura)

- possibilità di realizzare superfici curvi e bordi senza giunture

- riduzione dei rifiuti, grazie all’assenza di overspray (che viene raccolto e riutilizzato), di solventi o di vernici inutilizzabili

- facilità di manipolazione (nessuna necessità di diluizione , miscelazione o uso di collanti)

- possibilità di avere piccoli lotti in colori particolari alta produttività, grazie al processo continuo.

Tutti questi fattori abbassano i costi di manodopera ed energia, riducono le necessità di spazio, con il vantaggio di un processo rispettoso dell’ambiente. Per ottenere tutti questi vantaggi i supporti in MDF devono tuttavia possedere alcune importanti caratteristiche:

- contenuto di umidità (è necessaria una certa percentuale di umidità sulla superficie dell’MDF per avere un’applicazione elettrostatica ottimale)

- dimensioni delle fibre (che non devono essere eccessivamente lunghe, per evitare eventuali difetti di affioramento in superficie nelle finiture lisce)

- resistenza alla temperatura (l’MDF deve sopportare le temperature richieste per l’applicazione, fusione, distensione e polimerizzazione della polvere, mantenendo la propria integrità strutturale)

- porosità (una superficie in MDF a ridotta densità tende ad assorbire umidità ed aria, che possono causare soffiature e bolle nella finitura)

- uniformità (l’MDF deve presentare una superficie omogenea, in modo che la polvere, pezzo dopo pezzo e lotto dopo lotto, possa garantire costanza di prestazione ed aspetto della superficie ottimale).

I rivestimenti in polvere sono adatti alle necessità di numerosi settori in cui viene utilizzato l’MDF, oppure altri tipi di derivati del legno:

– pensili per bagni e cucine, dove i componenti rivestiti con le polveri, oltre a soddisfare gli standard di mercato, offrono ulteriori vantaggi, quali assenza di ingiallimento e di delaminazione e superiore resistenza al calore, alla luce ed all’umidità;

– mobili per ufficio, dove le superfici rivestite con le polveri UV per MDF soddisfano sia gli standard di mercato che le specifiche dei vari produttori mobili in kit, complementi d’arredo e scaffalature per negozi, dove un favorevole rapporto prezzo/prestazioni rappresenta un valore che viene trasmesso anche all’utente finale.

Il processo

La buona prestazione di qualsiasi componente finito comincia con la selezione di un supporto che soddisfi i requisiti strutturali, meccanici, di processo, di manutenzione ed altro. Le caratteristiche del supporto sono ugualmente importanti per le polveri, le vernici liquide ed i laminati e quindi selezionare il giusto tipo di MDF è un passo fondamentale.

Una volta che l’MDF è selezionato, tagliato e lavorato, può richiedere ulteriori operazioni di levigatura, in funzione della qualità della superficie originale, della qualità delle lavorazioni intermedie e, cosa più importante, dei requisiti di qualità della finitura. La maggior parte dei rivestimenti non riesce a nascondere difetti del supporto come incisioni, graffi, segni di carteggiatura, e così può essere necessario un accurato processo di levigatura.

La fase di preriscaldamento del processo di verniciatura raggiunge due importanti obiettivi:

1) precondiziona la superficie, ridistribuendo l’umidità e favorendo il degasaggio;

2) porta la superficie alla temperatura adatta a rammollire e fondere parzialmente la polvere, favorendo l’adesione al supporto.

Il preriscaldamento può essere ottenuto con riscaldamento per convezione, radiazione infrarossa (IR) o una combinazione dei due. Lo scopo è di garantire la corretta temperatura della superficie al momento della spruzzatura. L’applicazione delle polveri UV per MDF è fatta con pistole standard, corona o tribo, in una cabina standard equipaggiata con un sistema di ricircolo. La gestione automatica del movimento e dell’avvio delle pistole, si è dimostrata essenziali per il controllo dello spessore del film e dell’uniformità della finitura. Il passo successivo è rappresentato dalla fusione e polimerizzazione della polvere. A questo proposito deve essere chiaro che ci sono due opzioni di polimerizzazione disponibili (polveri termoindurenti e UV) e che l’impianto deve essere adattato al meccanismo di reticolazione della polvere prescelto.

Per le polveri termoindurenti, il calore, sotto forma di convezione o IR, è utilizzato per fondere e distendere la polvere e contemporaneamente polimerizzare il film. Queste polveri sono state formulate per l’uso specifico sui derivati del legno.

Le polveri UV per MDF rappresentano l’altra opzione. In questo caso la polvere deve essere riscaldata per consentire la fusione e la distensione, dopo di che l’esposizione ai raggi ultravioletti innesca la polimerizzazione. Speciali lampade al mercurio producono radiazioni nello spettro UV compatibili con i foto iniziatori presenti nel rivestimento in polvere.

Durante il processo di verniciatura i pezzi sono trasportati sospesi su un trasportatore oppure su una catena orizzontale. Il primo sistema offre una maggiore produttività, con la possibilità di più file di pezzi su una rastrelliera, mentre il secondo può adattarsi meglio con il flusso del processo. I sistemi orizzontali non hanno raggiunto la commercializzazione negli Stati Uniti, in parte per problemi di completa copertura sugli angoli e di avvolgimento sulla parte posteriore, quando il pezzo non è posizionato correttamente in catena.

Il raffreddamento a temperatura ambiente, per il controllo di qualità e l’imballaggio, è ottenuto con un percorso più lungo del nastro, oppure con un tunnel di raffreddamento.

Selezione del rivestimento

Gli impianti già in funzione per rivestire supporti metallici, che impiegano polveri UV o termoindurenti, non sono generalmente adattabili per verniciare MDF. Per questo motivo, la maggior parte delle aziende che hanno intenzione di verniciare con le polveri l’MDF devono affrontare molte decisioni. A questo proposito, non ci sono alternative alla verifica pratica, cioè verniciando con la polvere pezzi reali. Questo è particolarmente vero nel confronto tra sistemi di polimerizzazione termoindurenti e UV, dove la comprensione dei vantaggi e degli svantaggi deve essere alla base di ogni progetto di acquisto di impianti (vedi tabelle 2 – 4).

La scelta del rivestimento adatto comincia con la definizione della finitura desiderata, inclusi colore, brillantezza e struttura della superficie; a questa segue la definizione dei requisiti delle prestazioni, con l’aiuto di una specifica basata su una norma tecnica, oppure valutando l’utilizzo finale con il produttore della polvere. È importante suddividere i “requisiti” necessari o secondari, oppure creare una scala di priorità, in quanto questo processo di ordinamento evita di formulare prodotti troppo elaborati, che comportano costi aggiuntivi.

Quando si considera il miglior rivestimento per la fase di verniciatura, è importante andare oltre la distinzione tra il meccanismo di polimerizzazione termoindurente e quello UV; ci sono infatti molte possibilità di sottoclassificazioni per ciascun meccanismo, basate per esempio sulla resina o sul chimismo della reticolazione, che possono indurre significative differenze nelle prestazioni.

Altri fattori che devono essere considerati nella selezione del rivestimento includono:

- la facilità di applicazione

- la stabilità della polvere in stoccaggio la copertura di zone difficili

- la compatibilità con l’MDF

- la possibilità di ricircolo

- l’uniformità del film

- il “know-how” e l’assistenza del fornitore, che deve comprendere le necessità dell’utilizzatore, presentando varie opzioni e illustrandone vantaggi e svantaggi, fornendo consulenza nelle varie fasi del processo, con la massima disponibilità di risorse in fase di applicazione e di prova, con un’affidabile e costante assistenza post vendita.

È semplicistico valutare i rivestimenti solamente in base al prezzo per kg, dal momento che prestazioni superiori o facilità di applicazione, che generalmente appaiono come un costo nel breve termine, possono trasformarsi in risparmi a lungo termine. I rivestimenti in polvere standard per i supporti metallici possono sembrare economicamente convenienti, ma in pratica non forniscono risultati e caratteristiche paragonabili alle polveri UV specificamente formulate per l’MDF. Inoltre, dal momento che con molta probabilità i passaggi intermedi di lavorazione vengono eliminati con le polveri UV per MDF, è più appropriato analizzare il costo totale del componente finito, piuttosto che considerare separatamente l’incidenza del costo della finitura. Quest’analisi dovrebbe includere manodopera, energia, compatibilità ambientale ed altri costi.

| PARAMETRO | HPL (LAMINATO) | VERNICE ALL’ACQUA | VERNICE A SOLVENTE | LAMINEER® (VERNICE IN POLVERE TERMOINDURENTE) |

| Brillantezza (gloss @ 60°) | 8 | 25-35 | 35-40 | 5-70 |

| Durezza matita (rigatura) | > 6H | > B | > B | H – 5H |

| Abrasione Taber, perdita in mg | 43 | 25 – 35 | 35 – 40 2 | 5 – 75 |

| Rigatura con l’unghia | Nessun effetto | Nessun effetto | Nessun effetto | Nessun effetto |

| Adesione per quadrettatura | Eccellente | Discreta | Discreta | Buona/eccellente |

| Impatto inch/libbra | > 40 | > 25 | > 15 | 20 – 60 |

| Acqua bollente | Effetto leggero | Effetto leggero | Effetto leggero | Nessun effetto |

| Resistenza alle macchie | ||||

| (Nema score*) | 12 | 34 | 12 | 17 |

| * Nema Score: < 10 eccellente, 11-20 buono, 21-30 discreto, > 31 scarso | ||||

Tabella 1 – Confronto tra le prestazioni medie di alcuni tipi di finiture

| CARATTERISTICA | RIVESTIMENTI IN POLVERE LAMINEER® | |

| Termoindurente | Polveri UV per MDF | |

| Colore Aspetto metallizzato Superficie strutturata (non liscia) Superficie liscia Brillantezza (gloss @ 60°) | Nessuna limitazione Sì Sì Sì 5 – 70 | Alcune limitazioni Sì Sì Sì > 50 |

Tabella 2 – Tipi di finitura realizzabile con vernici in polvere

| CARATTERISTICA | RIVESTIMENTI IN POLVERE LAMINEER® | |

| Durezza matita (rigatura) Abrasione Taber, perdita in mg Rigatura con l’unghia Adesione per quadrettatura (GT0=nessun difetto) Impatto inch/libbra Acqua bollente Resistenza alle macchie (Nema score*) Resistenza agli UV Resistenza alle alte temperature | Termoindurente | Polveri UV per MDF |

| H – 5H | F – 2H | |

| 25 – 75 | 100 – 150 | |

| Leggero o nessun effetto | Nessun effetto | |

| GT0 – GT1 | GT4 – GT3 | |

| 20 – 60 | 40 – 60 | |

| Nessun effetto | Effetto leggero – moderato | |

| 15 – 25 | 15 – 35 | |

| Scarsa – Buona | Discreta – Buona | |

| 150 °C | 50 °C * | |

| Nema Score: < 10 eccellente, 11-20 buono, 21-30 discreto, > 31 scarso | ||

Tabella 3 – Confronto tra le prestazioni delle polveri UV per MDF e termoindurenti

Tabella 4 – Confronto tra i parametri applicativi e impiantistici nell’impiego di polveri UV e termoindurenti

Il prodotto finito

La prima impressione di una superficie in MDF rivestita a polveri è basata sulla vista e sul tatto. Il colore, la brillantezza e la finitura sono combinate con la forma e la funzionalità, per soddisfare gli obiettivi del designer in un modo che altrimenti è difficile da ottenere. Oltre all’estetica, comunque, ci sono generalmente altri obiettivi da soddisfare. La resistenza complessiva e le prestazioni di qualità sono spesso parametri che dipendono a loro volta da altri fattori, a partire da un’adeguata copertura. L’MDF grezzo è igroscopico e l’assorbimento di umidità può dar luogo a rigonfiamenti, in grado di indurre notevoli modifiche dimensionali. I rivestimenti in polvere forniscono una barriera contro l’umidità, che riduce significativamente l’igroscopicità, purchè tutte le zone del pezzo siano adeguatamente rivestite.

Lo spessore del film è strettamente correlato alla copertura totale. La maggior parte delle polveri sono formulate per essere applicate ed avere prestazioni ad un preciso spessore, che gioca un ruolo importante nella resistenza all’umidità ed ha un’influenza notevole sulle caratteristiche estetiche finali della superficie, come la struttura o il grado di buccia d’arancia.

Il maggior impatto sulle prestazioni deriva però dal grado di polimerizzazione del rivestimento in polvere: la qualità del rivestimento, del processo applicativo e del componente finito sono in definitiva dipendenti da una completa polimerizzazione.

Tradizionalmente, per determinare la polimerizzazione dei rivestimenti in polvere termoindurenti, viene utilizzata la prova della resistenza al solvente (ad esempio MEK), facilmente determinabile con un test di strofinamento.

I sistemi di polimerizzazione UV comportano una maggiore complessità della determinazione del grado di reticolazione. L’essiccazione UV dipende infatti dalla quantità di radiazione che penetra nel rivestimento e raggiunge le molecole dei foto-attivatori disperse nella polvere; si sviluppa così un gradiente naturale con una reticolazione maggiore sulla superficie (dove la radiazione è abbondante) e progressivamente minore dentro il rivestimento. Questo fatto, mentre limita il livello di spessore del film che può essere applicato con i rivestimenti UV, riduce anche la significatività dei test superficiali di polimerizzazione, come lo strofinamento con solvente. Anche i test di adesione per quadrettatura, che mettono in luce la fragilità di un film non reticolato, possono risultare falsati con rivestimenti a reticolazione UV. Nuove metodiche di test basate sulla penetrazione del solvente sono in via di sviluppo, per permettere una migliore valutazione del grado di polimerizzazione dei sistemi UV.

Conclusioni

In base a tutti i benefici descritti e all’analisi della letteratura commerciale, è facile intuire che il rivestimento in polvere dell’MDF rappresenta un’accattivante soluzione per l’industria delle finiture del legno. La reale evidenza della sua efficacia comunque viene dai clienti. Nel 2001 al Neocon, la maggior esposizione di mobili per ufficio nel Nord America, 12 tra i maggiori produttori hanno esposto finiture a polvere su MDF. Questo numero è cresciuto costantemente negli ultimi tre anni, cioè dall’introduzione nel 1998 dei rivestimenti in polvere Lamineer®.

Nello stesso arco di tempo, oltre un milione di pensili in MDF sono stati verniciati e venduti in tutti i negozi degli Stati Uniti e due dei maggiori produttori di mobili in kit si stanno preparando ad immettere componenti rivestiti a polvere nelle più importanti catene della grande distribuzione.

Milioni di altri componenti in legno, come supporti per TV, mobili per computer e casse acustiche, sono stati commercializzati con successo. Gli sforzi congiunti dei ricercatori dei produttori di rivestimenti in polvere e dei fornitori di materie prime, aprono nuove possibilità a questa tecnologia lasciando intravedere un futuro ancora più promettente.

Bibliografia

- Hess, J. “Powder, Powder, Everywhere”, Coatings World, settembre 1999

- Esposito, C.C. “The Powder Coatings Market”, CoatingsWorld, settembre 2001

- Brettingen, S.“Growth in Powder Reported at PCI Annual Meeting”, Powder Coating, ottobre 2001

- Sebastian, P. “Business Bullettin”, The Wall Street Journal, 8 ottobre 2001

- “Challenger Awards Salute Innovation”, Wood and Wood Products, ottobre 1998

- Favreau, M. “New Horizons in Wood Finishing”, Wood and Wood products, luglio 1998

- Buysens, K. et al.“Powderful Stuff”, Modern Paint and Coatings, ottobre 2001

IL MERCATO DELL’MDF VERNICIATO (Giardina Officine Aeromeccaniche, Gianni Giardina)

Premessa

Abbiamo cominciato a studiare la possibilità di applicare su MDF le vernici in polveri circa 10 anni fa, all’inizio in collaborazione con varie università europee e il CNR, poi con piccoli impianti da laboratorio installati presso produttori di resine e di polveri. Quando eravamo ormai convinti che gli italiani sarebbero stati i primi a passare dalla fase teorica alla fase pratica, ci siamo accorti invece che l’America ci aveva superato abbondantemente.

Nell’agosto del 2000 erano sei gli impianti a polveri per MDF funzionanti negli USA; nel 2001, sempre in agosto, erano già sedici, più un impianto UV Giardina a tre dimensioni. Perché noi italiani siamo rimasti al palo in questa tecnologia della verniciatura del legno che ci ha sempre visto primeggiare nel mondo? La risposta deve considerare vari aspetti.

In primo luogo i capitali a disposizione dei produttori di vernice in polvere USA per la ricerca, non sono paragonabili a quanto i nostri produttori locali hanno a disposizione. Gli statunitensi non solo hanno un mercato enorme sul loro territorio, ma hanno molto spesso concentrato nei loro laboratori i risultati della ricerca svolta da tutte le aziende a loro collegate che operano in tutto il mondo.

In secondo luogo la dimensione dei loro clienti non è paragonabile a quella dei nostri. Per queste aziende l’investimento in un impianto industriale per fare ricerca non è un grosso problema. L’investimento rappresenta, in ogni caso, una piccola percentuale del loro fatturato. In Italia se l’impianto non parte subito a produrre, si rischia la chiusura della fabbrica. Con questi presupposti, noi difficilmente potremo recuperare il ritardo tecnologico che ci divide dagli USA. Che fare allora?

Innanzi tutto dobbiamo dare le giuste informazioni sulla qualità ottenibile con le polveri, es u quali manufatti è conveniente applicarle. L’errore che tutti noi abbiamo fatto per anni, e che non ci ha fatto avanzare molto nella ricerca, è stato quello di voler a tutti i costi paragonare la finitura a polveri alle finiture liquide italiane. Questo ci ha portato a considerare come troppo alti gli obiettivi da raggiungere, scoraggiando così la ricerca. Andava considerato invece, come obiettivo da raggiungere, la qualità che si ottiene con i rivestimenti plastici in uso su MDF e truciolare.

Queste applicazioni sono normalmente usate sulle antine da cucina (con presse a membrana), sui mobili da ufficio, da bagno, su accessori da arredamento, su porta televisori o computer. Sappiamo anche che queste applicazioni non sono fatte su MDF con vernici liquide, perché troppo costose rispetto al truciolare rivestito con laminato, o con altri prodotti poco nobili. Come trovare allora collocazione economica valida all’MDF verniciato?

Il mercato

Ipotizziamo di dividere il mercato dell’MDF rivestito in due grandi settori, A e B (vedi figura 1), dove per A si intende il pannello rivestito in laminato plastico, mentre per B quello verniciato con prodotti liquidi. Ipotizziamo anche che A abbia un valore da zero a 20.000 lire (circa 10 euro) al metro quadrato, mentre B va da 20.000 a 40.000 lire (da 10 a 20 euro circa).

Inseriamo il mercato dell’MDF verniciato con prodotti in polvere tra queste due aree, cioè tra la fascia alta di A e la fascia bassa di B (vedi fig. 2), ed analizziamo se le caratteristiche estetiche e tecniche ottenute dalle polveri possono consentirci di vendere i manufatti sul nostro mercato.

Possiamo considerare nella fascia alta di A la possibilità di dare al cliente i colori che lui desidera, anche con piccoli lotti, senza dover comperare per forza camionate di rivestimenti plastici, se questi non sono di un colore già prodotto del nostro fornitore. Oppure possiamo fare sbizzarrire i nostri architetti con forme non squadrate, che possono tener conto, oltre che dell’estetica, anche della sicurezza degli utilizzatori finali. Ci riferiamo, ad esempio, ai bordi tondi nei mobili da ufficio, importantissimi per la sicurezza dell’utilizzatore finale secondo la legge 626. Se si dovessero rivestire in laminato i quattro bordi tondi, dovremmo comprare macchine troppo costose per essere ammortizzate con lotti piccoli.

Le caratteristiche elencate possono dare abbastanza spazio all’area polveri nella zona A, ma ad abbassare la linea A1 può contribuire anche il fatto che l’evoluzione nella tecnologia di costruzione dell’MDF sta portando alla riduzione dei costi di produzione, riducendo la differenza che esisteva con il truciolare.

Per quanto riguarda invece l’area verso la zona B, dove si vernicia con prodotti liquidi, dobbiamo considerare che il nostro manufatto verniciato a polvere è caratterizzato da:

- una sola mano di vernice

- nessuna carteggiatura

- nessun inquinamento ambientale

- recupero quasi totale della vernice che non va sui pezzi, con ritorno automatico alle pistole

- applicazione automatica con sistema elettrostatico, senza operatori

- tempi di essiccazione di pochi minuti

- cambio rapido del colore e delle forme da verniciare.

Se analizziamo tutto ciò, e lo confrontiamo con i problemi di manodopera ed ecologici che abbiamo tutti i giorni, sicuramente la linea A1 si sposterà verso l’alto, poiché molti utilizzatori saranno disposti a rinunciare a qualcosa, rispetto al poliuretano, pur di non aver più i problemi citati. Tutto questo darà più spazio all’area dei prodotti in polvere nella zona che era dei prodotti liquidi. In futuro, questa linea si sposterà sempre più in alto, in funzione della qualità che la ricerca potrà metterci a disposizione.

Tipi di impianto

Gli impianti si possono dividere in due grosse tipologie:

- impianti in piano, con trasportatori a tapparella o a rulli

- impianti in verticale (3D), con trasportatori aerei.

Il primo tipo è particolarmente indicato per la verniciatura delle antine, che normalmente hanno la parte interna già protetta con un foglio di laminato bianco. Sicuramente il carico e lo scarico di questi pezzi è molto più agevole rispetto al tipo in verticale, che necessita di agganci sui pezzi. In orizzontale però, non si possono fare i pezzi con i bordi particolarmente complicati che hanno dei sotto squadra, e non si possono fare i pezzi che andrebbero verniciati sui due lati, poiché la polvere andrebbe due volte sui bordi, e questo altererebbe l’uniformità rispetto alle superfici piane.

Bisogna in tutti i casi aggiungere che parecchi costruttori di antine farebbero volentieri a meno della faccia protetta con il laminato, perché lo stesso, applicato su una sola faccia, crea tensioni già prima della verniciatura, che portano allo scarto di molti pezzi, ed in più hanno molti clienti che non amano l’eccessivo contrasto con la faccia colorata. Preferirebbero avere tutte le facce con lo stesso colore. E questi pezzi si devono fare con l’impianto in verticale a 3D.

Come ridurre il rischio mercato

I produttori che si trovano nell’area A e B, devono però introdurre nelle loro reti di vendita dei cambiamenti, senza sapere però come reagiranno i loro clienti. Come fare allora per ridurre i rischi?

Innanzitutto bisogna affidarsi a impiantisti e a produttori di polveri UV per MDF che dispongano di impianti da laboratorio adatti a queste tecnologie (IR, aria calda, UV), in modo da verificare prima le caratteristiche dei propri manufatti verniciati, considerando che non tutti i supporti in MDF sono uguali. Da parte nostra, come costruttori, abbiamo contribuito a realizzare una nuova azienda chiamata Pulverwood Technologies, grazie alla quale gli utilizzatori possono effettuare le prime prove a livello industriale, e poi volendo, in attesa che maturino le condizioni per l’installazione di un impianto, possono ordinare lotti di produzione che gli permettano di sondare il mercato e di cominciare a vendere i propri prodotti con dei costi certi. Sarà nostro compito, poi, assicurare la continuità della qualità tra quanto avuto come campionatura e quanto prodotto nel nuovo impianto che nel frattempo ci avrà ordinato.

A conferma della validità della nostra strategia, Morton Powder (noto produttore statunitense di polveri UV per MDF) e CTBA di Parigi (uno dei laboratori di prova per i manufatti in legno più importanti a livello internazionale) hanno installato presso i propri centri di ricerca gli impianti Giardina per l’applicazione delle polveri UV per MDF.

KREMLIN

Kremlin esporrà a Xylexpo le apparecchiature per la verniciatura con polveri UV per MDF realizzate da Eurotec, un’azienda del gruppo Exel, a cui appartiene anche Kremlin.

VERNICIATURA DI SUPPORTI DI MDF (Tiger Drylac Italia, Klaus Karner)

Ci sono attualmente tre strade per eseguire la verniciatura a polvere su MDF:

- verniciare senza pretrattamento (fondo) su pannelli riscaldati

- verniciare dopo avere applicato un fondo liquido conduttivo

- verniciare con polveri a polimerizzazione con irraggiamento IR/UV

Verniciare senza pretrattamento (fondo) su pannelli riscaldati

I vantaggi consistono nel minor costo del processo, mentre gli svantaggi sono i seguenti:scarsa conducibilità; distensione irregolare; forte azione termica sul supporto (che può rompersi facilmente); pelo rialzato sui bordi e su altre parti fresate; qualità non accettabile per il mercato italiano

Verniciare dopo avere applicato un fondo liquido conduttivo

I vantaggi sono i seguenti: perfetta conducibilità (come nella verniciatura del metallo); distensione omogenea; imperfezioni del supporto nascoste dal fondo; adesione migliore; possibilità di applicare il fondo a spruzzo, a rullo o ad immersione; possibilità di carteggiare per rimediare eventuali difetti; svolge in pratica una funzione isolante per la cottura successiva

Gli svantaggi sono i seguenti: necessità di una mano in più; necessità di un’area separata per la lavorazione del fondo.

La polimerizzazione delle polveri applicate in queste due varianti è sempre consigliata con forni ai raggi R medio-lunghi (tipo “sistema Infragas Nova Impianti”). La cottura in forni tradizionali (ad aria) è sconsigliata per motivi di lunga permanenza nel forno.

Verniciatura (con o senza fondo) con polveri a polimerizzazione IR/UV

I vantaggi sono i seguenti: si scioglie a bassa temperatura (80-100°C); polimerizza rapidamente mediante radiazioni UV; ha un alta resistenza meccanica in superficie; è una tecnologia di sicuro avvenire.

Gli svantaggi sono i seguenti: costo della polvere e dell’impianto; costo del trasporto e dello stoccaggio delle polveri (con temperatura controllata); si tratta di una tecnologia ancora in fase di sviluppo; esistono delle limitazione negli effetti di design. Tiger Drylac in Austria si occupa da tanti anni dello sviluppo di vernici ad alta reattività e bassa temperatura per la polimerizzazione, pertanto conosce i limiti dell’utilizzo delle resine, così come dell’industrializzazione di questi sistemi. Inoltre un costante miglioramento strutturale dei pannelli di MDF (densità, contenuto in umidità sempre più basso, ulteriore facilità nella lavorazione meccanica, quale la pantografia), creerebbe un nuovo grande mercato di verniciatura a basso impatto ambientale anche su materiali poco resistenti al calore e non conduttivi.

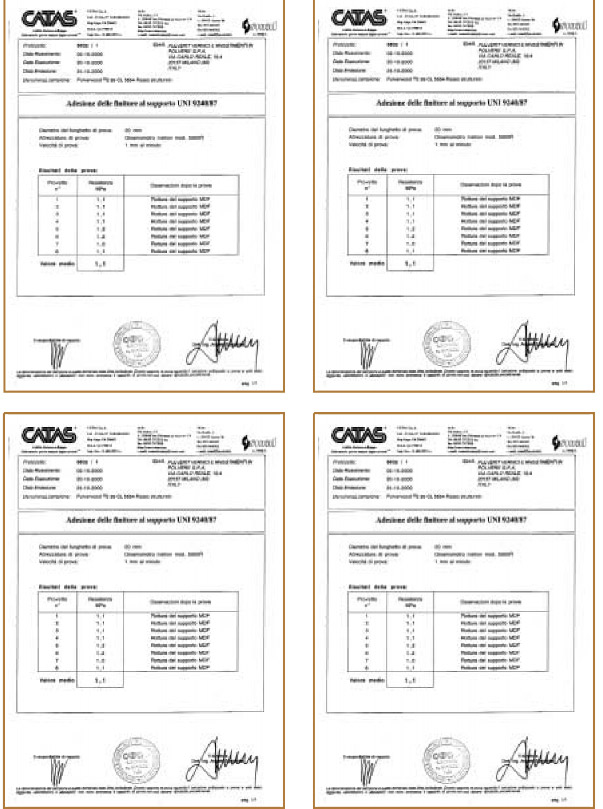

PULVERIT

Per dimostrare concretamente le prestazioni dei suoi prodotti, l’azienda milanese mette a disposizione degli utilizzatori i rapporti di prova Catas, frutto di test effettuati sui campioni verniciati dalla società Pulverwood.