300 SEDIE AL GIORNO E SI RIENTRA NELLA DIRETTIVA VOC

Rientrano nell’;ambito della nuova Direttiva europea sulle emissioni di sostanze organiche volatili, tutte le aziende che impiegano oltre 15.000 kg di solvente all’;anno. Si tratta di un valore che coinvolge molte realtà della zona di Manzano operanti nella verniciatura. Se si calcola infatti che la superficie verniciata di una sedia è sull’;ordine di 0,7 m2 e che ciascuna delle due mani (fondo e finitura) solitamente previste implica l’;applicazione di circa 100-120 g/m2, si ha un’applicazione teorica di circa 150 grammi di vernice sulla sedia (escludendo la tinta). Considerando che l’;efficienza di trasferimento può essere stimata prossima al 50%, per ogni sedia risultano teoricamente quindi consumati 300 g di vernice. Essendo il residuo secco delle vernici poliuretaniche (quelle più utilizzate) intorno al 35%, il quantitativo di solventi utilizzati per ogni sedia prodotta può essere stimato in circa 200 g. Per ricadere nella direttiva è quindi sufficiente che una azienda vernici un quantitativo sull’;ordine delle 350 sedie al giorno. Tale numero potrebbe forse non essere raggiunto solo da poche aziende di piccolissime dimensioni che operano a livello artigianale. La stima fatta è molto approssimativa e non tiene conto, per esempio, dei solventi utilizzati per la pulizia degli attrezzi, dell’;impiego di vernici a contenuto di solventi più elevato (nitro, ureiche), della possibilità di applicare più mani di fondo, della possibilità di applicare mani a grammatura più elevata, ecc. In sostanza la stima sul consumo di solventi per sedia prodotta è stata effettuata in difetto, piuttosto che in eccesso.

COME RIENTRARE NEI LIMITI

Le possibilità per rispettare la direttiva sono due. L’;opzione A impone di adeguare gli impianti con opportuni sistemi di abbattimento, al fine di limitare le emissioni entro i limiti indicati dalla direttiva. La seconda possibilità (opzione B) è quella di adeguare le proprie tecnologie produttive, al fine di rientrare entro il 2007 in un’”emissione obiettivo”, calcolata secondo determinati parametri di riferimento. Per una ditta che utilizzi ad esempio 100 t/anno di vernice (produzione di sedie di circa 500.000 unità all’;anno, secondo i calcoli visti precedentemente), l’;emissione obiettivo viene calcolata come segue. Si deve innanzitutto determinare la “massa totale di materia solida” consumata. Nel caso della verniciatura di sedie, se si tratta di poliuretaniche con residuo secco del 35% questo valore sarà pari a 35 t (35% di 100 t). Il dato va quindi moltiplicato per un fattore, che dipende dalla tipologia di attività (per il settore legno il fattore è 4, per cui moltiplicando 4×35 si ottiene 140, che rappresenta l’emissione annua di riferimento). Per ottenere l’;emissione “bersaglio”, cioè l’obbiettivo da raggiungere, questo dato va nuovamente moltiplicato per una percentuale pari al valore di emissione diffusa (nella verniciatura del legno superando le 25 tonnellate il valore è 20), sommata a 5 (bisogna cioè moltiplicare per 0.25). L’;emissione obiettivo sarà pertanto pari a 35 t/anno (140 t x 0,25 = 35 t). A parità di lavorazione (numero di sedie prodotte) la ditta in questione dovrà quindi passare da un consumo attuale di solventi di 65 t/anno a 35 t/anno entro il 2007. La direttiva prevede anche un limite intermedio, pari a 1,5 volte l’;emissione obiettivo, che deve essere raggiunto entro il 2005 (nel caso specifico 52,5 t). Volendo quindi valutare la percorribilità di questa strada (opzione B della direttiva), il distretto della sedia dovrà innanzitutto verificare, tenendo conto di tutte le implicazioni sopra descritte, se esistono sul mercato prodotti e tecnologie alternative adatte a raggiungere gli obiettivi indicati.

CICLI DI VERNICIATURA PER LA SEDIA CHE DETERMINANO UNA RIDUZIONE DELLE EMISSIONI

Come abbiamo visto l’;opzione B impone il raggiungimento di un’emissione obiettivo entro il 2007 utilizzando prodotti, materiali o sistemi di applicazione “alternativi”. In linea teorica quindi, volendo verificare la possibilità di sfruttare questa opzione per il settore della sedia, risulta determinante prendere in considerazione due distinte alternative:

modifica ciclo di applicazione (aumento efficienza di trasferimento, riduzione quantità applicate)

sostituzione dei prodotti tradizionali con altre vernici a minore contenuto di solventi.

CICLI DI APPLICAZIONE

L’opportunità di ridurre le emissioni in questo caso potrebbe teoricamente essere ottenuta in quattro modi:

diminuzione della quantità di prodotto applicata

diminuzione del numero di mani applicate

recupero della vernice

aumento dell’efficienza di trasferimento.

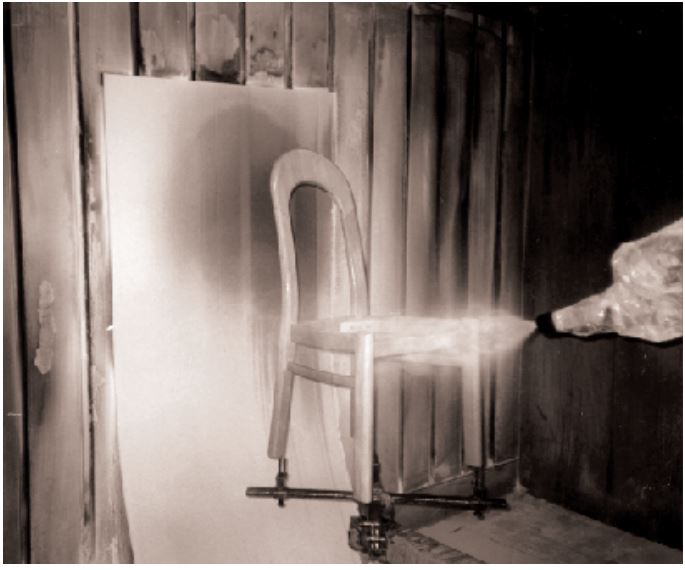

Le prime due strade risultano difficilmente percorribili senza penalizzare la qualità finale del prodotto. Ricordiamo infatti che l’;aspetto estetico e le caratteristiche prestazionali superficiali sono una delle chiavi del successo della sedia prodotta nel “triangolo”. Ottenere prodotti di qualità più bassa potrebbe causare quindi anche perdite economiche. Ricordiamo inoltre che la competizione con produttori appartenenti ad aree dove la mano d’;opera costa molto meno, viene affrontata proprio sul piano della “qualità”. La terza possibilità, che consiste nel recupero e reimpiego della vernice che non finisce sul pezzo, può essere invece un aspetto da valutare. Esistono infatti sistemi automatizzati che già sono impiegati largamente nel settore dei serramenti e che hanno trovato già applicazione in altri settori (vedi ad esempio il caso dell’azienda francese “Lonne”, pubblicato sul n° 30 di “Professione Verniciatore”, che utilizza un sistema di recupero a “parete fredda” nelle cabine di verniciatura delle sedie di propria produzione). I sistemi di recupero prevedono che la vernice spruzzata, che non finisce sul pezzo da verniciare , venga raccolta su un’apposita superficie costituita da un nastro di materiale plastico (o da una parete fredda). Il nastro, ruotando continuamente e passando in opportuni sistemi (racle o rulli), viene “pulito” dalla vernice che si è depositata la quale, raccolta, viene reinviata al sistema di applicazione, tal quale o miscelata al 50% con vernice fresca. Sulla parete fredda, invece, la condensazione dell’umidità presente nell’aria consente alla vernice di scivolare verso il basso della parete, senza rimanere appiccicata. In entrambi i modi si possono ottenere recuperi notevoli dell’;overspray (mediamente il 40% della vernice spruzzata). Il problema della mancata diffusione di questi sistemi sul mercato è probabilmente connesso al fatto che in linea di principio sono utilizzabili proficuamente solo con vernici monocomponenti ad indurimento fisico (evaporazione del solvente) ed in particolare con quelle ad acqua. Con le vernici che induriscono chimicamente il problema è certamente più complesso (il recupero continuo di una vernice che si modifica chimicamente potrebbe determinare inconvenienti, come la formazione di grumi ecc.) e allo stato attuale non sono noti sistemi di questo tipo applicati a vernici poliuretaniche. La quarta strada è quella che in linea teorica potrebbe dare le maggiori possibilità di successo. Incrementare la percentuale di prodotto spruzzato che finisce realmente sul pezzo (aumento dell’;efficienza di trasferimento) rispetto a quella che viene invece persa, significherebbe ottenere immediatamente un vantaggio in termini di riduzione delle emissioni inquinanti in atmosfera. Facendo un semplice conto si può comprendere quanto sia importante l’;efficienza di trasferimento nel calcolo dei consumi (e quindi delle emissioni) di un impianto di verniciatura. Se ad esempio si ipotizza che un impianto abbia un’;efficienza di trasferimento del 50% ed utilizzi 1000 kg di vernice al giorno, significa in realtà che si sono effettivamente utilizzati 500 kg di prodotto (1000 kg x 50% = 500 kg). Riuscire ad incrementare l’;efficienza di trasferimento (E.T.) anche solo del 5% significherebbe che per applicare sempre gli stessi 500 kg effettivamente utili possono essere impiegati “solo” 910 kg di vernice (910 kg x 55% = 500 kg) con un risparmio di prodotto pari a 90 kg (9%). In uno studio effettuato dal Catas in collaborazione con una ditta produttrice di sedie di Manzano, si è verificato che è possibile ottenere risultati anche notevolmente diversi in termini di E.T. operando sull’;umidità degli elementi che vengono verniciati. Le prove eseguite hanno dimostrato che è possibile la misura dell’;E.T. in una linea di produzione. Si è visto inoltre che, nelle condizioni adottate, l’;umidità del pezzo da verniciare incide in modo rilevante sull’;E.T. I dati sono estremamente significativi (si è passati da un 40% ad un 70% in termini di E.T.) in quanto dimostrano che riuscendo ad intervenire sul fattore umidità del supporto si potrebbero avere notevoli vantaggi in termini di miglioramento dell’;E.T. Lo stesso risultato finale potrebbe essere quindi raggiunto con quantità di prodotto verniciante assai inferiori, con ricadute positive in termini di emissioni inquinanti e di costi. I sistemi di applicazione attualmente adottati in prevalenza nel distretto della sedia (elettrostatici) sono quelli che garantiscono una maggiore ET.; non vi è quindi possibilità di una loro sostituzione con altri sistemi applicativi che risultino migliorativi in questo senso. Come visto dagli studi effettuati dal Catas sarebbero invece forse possibili miglioramenti dell’;efficienza di trasferimento agendo o modificando gli impianti attuali. Tali ipotesi sono comunque ad un livello ancora molto prematuro e non risulta quindi possibile prevedere una modifica di un processo produttivo che dia garanzie certe sugli eventuali risultati (affidabilità).

SOSTITUZIONE DEI CICLI TRADIZIONALI CON VERNICI ALL’ACQUA

Prendiamo in considerazione quelli che sono stati considerati come i “punti deboli” tipici delle vernici all’acqua.

Igroscopicità del legno

E’ abbastanza complesso poter pensare di superare facilmente questo problema. Certamente esiste la possibilità di effettuare applicazioni con risultati più che accettabili, ma il rischio di inconvenienti soprattutto di natura estetica potrebbe essere notevole. Questo ostacolo potrebbe invece essere “aggirato” prevedendo un ciclo misto (fondo a solvente e finitura all’acqua). In questo modo anche eventuali problemi di carteggiatura del fondo non sussisterebbero. L’impiego di vernici UV all’acqua come fondo potrebbe anche avere dei vantaggi in termini di durezza del film di vernice applicato.

Evaporazione dell’acqua

I punti considerati più critici per l’introduzione delle vernici all’acqua sono:

l’energia necessaria per l’essiccazione del manufatto

il tempo di essiccazione.

In realtà questi possono essere considerati due «falsi» problemi, derivanti più da sensazioni che da una conoscenza oggettiva della questione. Per far evaporare 1 kg di vernice a solvente sono necessarie circa 280420 kcal, mentre per i kg di vernice all’acqua servono 500-600 kcal, cioè circa il 50-100% in più. Questa differenza si riduce però notevolmente se si fanno alcune considerazioni complessive. L’impiego di vernici all’acqua consente di applicare minori grammature; il loro potere di riempimento è infatti tendenzialmente superiore ai prodotti a solvente e ciò consente di applicare quantità di prodotto inferiore, a parità di risultato. Con una vernice a solvente sono generalmente necessari da 100-120 g per ricoprire un metro quadrato di superficie, mentre per le vernici all’acqua possono essere sufficienti 65-80 g al massimo di prodotto. Ouesto aspetto consente di utilizzare a livello quantitativo il 25% in meno di vernice e perciò di diminuire della stessa percentuale l’incidenza di energia necessaria per l’essiccazione. Inoltre l’utilizzo delle vernici all’acqua può dare la possibilità (in certi casi) di recuperare il 30-40% di prodotto verniciante con modifiche dell’impianto di applicazione, secondo quanto descritto precedentemente. I prezzi delle vernici all’acqua, che sono mediamente attorno alle 10.000 lire al kg, sono destinati a diminuire nel tempo, in funzione della loro sempre maggiore diffusione sul mercato. Infine, per quanto riguarda la pulizia delle pistole e degli attrezzi, essa non avviene ovviamente con solventi e/o diluenti, ma con un trattamento che utilizza sempre acqua, con evidenti risparmi di costo in termini di materie prime e di smaltimento dei rifiuti.

LE MODIFICHE IMPIANTISTICHE: CONFRONTO DEI COSTI D’INVESTIMENTO

L’impianto di verniciatura riveste una notevole importanza, in quanto deve ha essere ottimizzato in funzione dell’applicazione di prodotti vernicianti all’acqua. Nelle pagine successive vengono schematizzati i costi in gioco.

_________________________________________________________________________________________________________________________________________________________________________________________

COSTO DI UN IMPIANTO DI VERNICIATURA TRADIZIONALE (in Lit.)

| Vasca d’immersione | 7.000.000 |

| 1° tunnel d’essiccazione | 50.000.000 |

| 1° cabina (per la verniciatura a solvente, tradizionale) | 20.000.000 |

| 1° robot (antropomorfo accessoriato) | 120.000.000 |

| 2° tunnel d’essiccazione | 50.000.000 |

| 2° cabina (per la verniciatura a solvente, tradizionale) | 20.000.000 |

| 2° robot (antropomorfo accessoriato) | 120.000.000 |

| 3° tunnel d’essiccazione | 50.000.000 |

| Sistema di movimentazione a catena (circa 300 m a 500.000 Lit. al m/lineare) | 150.000.000 |

| Impianto trasporto aria e deumidificazione | 50.000.000 |

| TOTALE | 637.000.000 |

INCIDENZA DELLA VERNICIATURA SU UNA SEDIA (in Lit.)

| Materie prime (vernici poliuretaniche, diluenti, ecc) | 2.330 |

| Ammortamento impianto (in cinque anni) | 579 |

| Manutenzione annua (3,5% del valore dell’impianto) | 102 |

| Energia elettrica | 273 |

| Riscaldamento | 296 |

| Affitto (un capannone con 4000 m2 a circa 4200 Lit/m2) | 764 |

| Manodopera (circa una decina dl persone) | 1.818 |

| Spese generali (15% del totale) | 1087 |

| TOTALE | 7249 |

COSTO DI UN IMPIANTO DI VERNICIATURA A CICLO MISTO (in Lit.)

| Vasca d’immersione | 7.000.000 |

| 1° tunnel d’essiccazione | 57.500.000 |

| 1°cabina (per la verniciatura a solvente, tradizionale) | 20.000.000 |

| 1° robot (antropomorfo accessoriato) | 120.000.000 |

| 2° tunnel d’essiccazione | 57.500.000 |

| 2° cabina (per verniciatura ad acqua con recupero) | 65.000.000 |

| 2° robot (antropomorfo accessoriato) | 120.000.000 |

| 3° tunnel d’essiccazione | 57.500.000 |

| Sistema di movimentazione a catena (circa 300 m a 500.000 Lit al m lineare) | 150.000.000 |

| Impianto trasporto aria e deumidificazione | 50.000.000 |

| TOTALE L. | 704.500.000 |

INCIDENZA DELLA VERNICIATURA SU UNA SEDIA (in Lit.)

| Materie prime (vernici poliuretaniche, diluenti,vernici all’acqua ecc) | 2.570 |

| Ammortamento impianto (in cinque anni) | 641 |

| Manutenzione annua (3,5% del valore dell’impianto) | 112 |

| Energia elettrica | 364 |

| Riscaldamento | 296 |

| Affitto ((un capannone con 4000 m2 a circa 4200 Lit/m2) | 764 |

| Manodopera (circa una decina di persone) | 1818 |

| Spese generali (15% del totale) | 1159 |

| TOTALE | 7724 |

I costi di un ciclo di questo tipo per singola sedia prodotta risultano superiori del 7% circa rispetto ad un ciclo interamente a solvente