Un abbonato ha portato in tribunale l’azienda che gli ha fornito una cabina di verniciatura difettosa, che provocava diffuse puntinature sui pezzi verniciati. Lo abbiamo assistito nella causa contro il costruttore di cabine, utilizzando con successo lo strumento della conformità alle norme tecniche

Una cabina sbagliata

Un abbonato alla nostra rivista ha intentato una causa nei confronti dell’azienda che gli ha fornito una cabina pressurizzata a velo d’acqua, giudicata non idonea a causa delle diffuse puntinature sui pezzi verniciati.

Il suo consulente in materia di sicurezza era passato al soldo del costruttore di cabine, che evidentemente aveva offerto “qualche dollaro in più”, per cui ci ha chiesto di svolgere il ruolo di perito di parte.

Già da una verifica sommaria, la cabina di verniciatura difettosa mostrava evidenti carenze: sulla targa identificativa mancavano alcuni elementi importanti (ad esempio le dimensioni massime del pezzo da verniciare); nel manuale di istruzioni mancavano le indicazioni sulla pressione di spruzzatura e sulla portata delle pistole; la superficie del pressurizzatore (che dovrebbe essere almeno pari a quella del fronte della cabina, se non maggiore quando l’aspirazione è obliqua) era ampiamente sottodimensionata.

Il difetto contestato consisteva nella eccessiva rugosità della superficie verniciata e nella presenza di difetti biancastri sulla stessa. Si trattava quindi di un problema prestazionali, anche se poi ci siamo resi conto che esisteva anche un grosso problema di sicurezza per i verniciatori.

Nel corso della causa, le perizie effettuate da soggetti terzi hanno dimostrato che il non corretto dimensionamento della cabina di pressurizzazione, relativamente al rispetto dei valori di velocità dell’aria e di omogeneità del flusso, previsti dalle vigenti normative tecniche, hanno provocato il danno all’utilizzatore.

Il problema prestazionale della cabina di verniciatura difettosa era dunque stato causato da un errore di progettazione, verificato mediante un controllo di conformità dei requisiti minimi di sicurezza previsti dalle vigenti normative per l’impianto in questione (EN 12215).

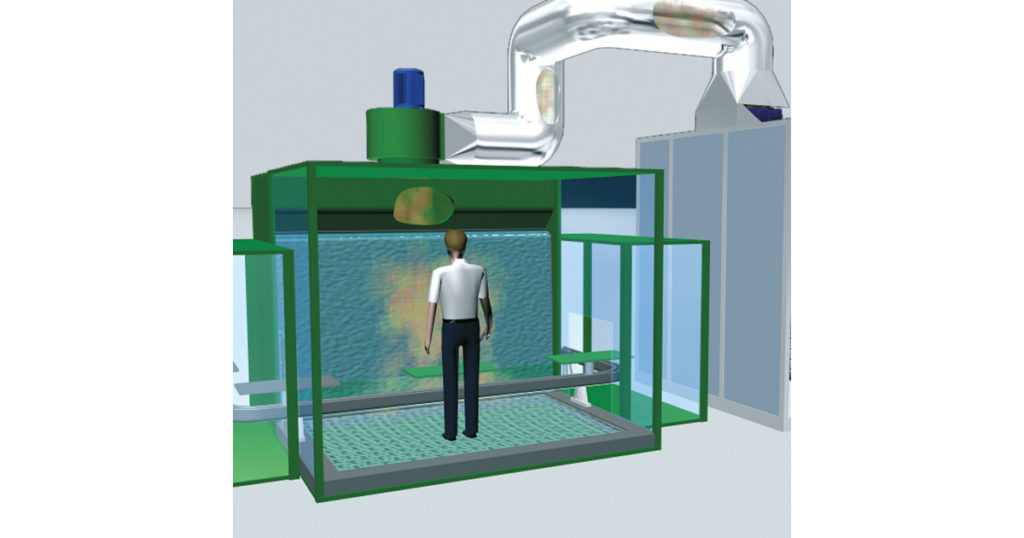

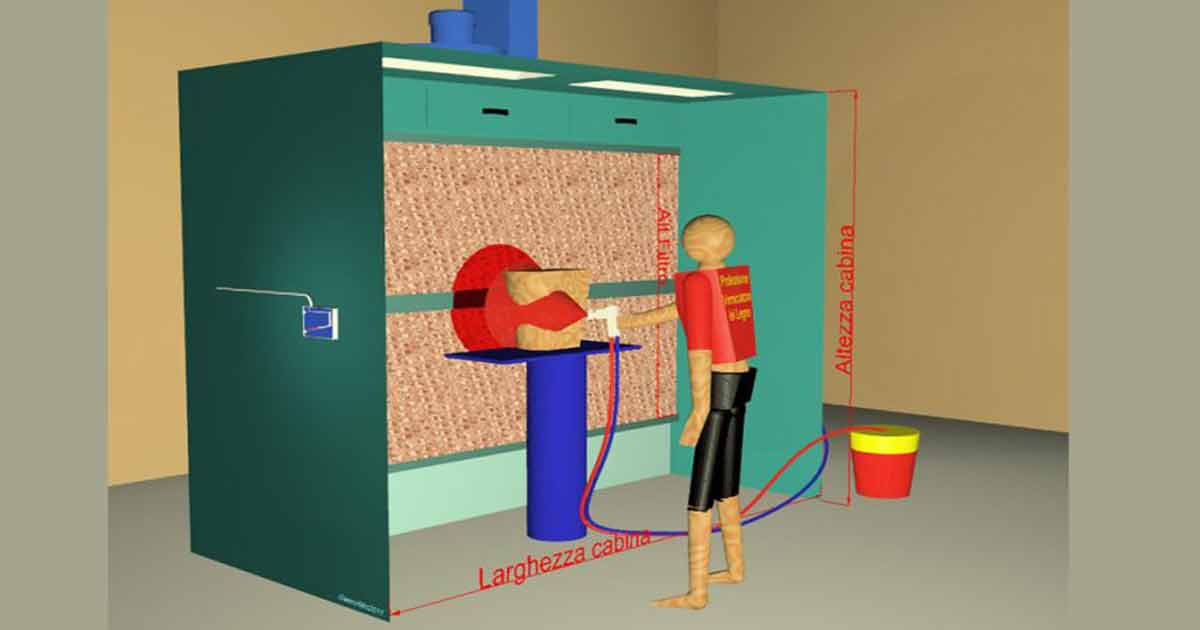

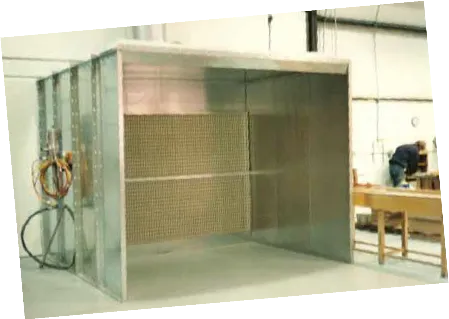

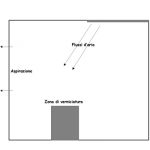

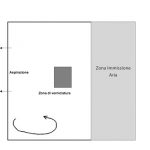

La cabina di verniciatura difettosa, origine del contenzioso, era costituita da due sezioni: una di applicazione del prodotto verniciante e una di appassimento. La sezione di applicazione era costituita da un gruppo di pressurizzazione posto sul cielo della cabina stessa nella parte posteriore (5 pannelli divisi in due da una barra, di dimensioni 210 x 85 cm) e da un gruppo di estrazione (due fessure a velo d’acqua) posto sulla parete frontale alla verniciatura. Le portate d’aria in gioco, riportate nel manuale di utilizzo, erano di 21.000 m3/h per la pressurizzazione e di circa 20.000 m3/h per l’estrazione.

Le analisi dei pannelli difettosi

Per individuare il tipo di difetto presente sui pannelli, sono state eseguite delle analisi presso il SAMM (Servizio di Analisi Microstrutturali dei Materiali) del Dipartimento di Chimica Fisica Applicata del Politecnico di Milano.

Le analisi sono state effettuate su due pannelli delle dimensioni di circa 47 x 34 cm, rispettivamente denominati con le sigle Cn e Cp.

I due pezzi, identici, sono stati verniciati utilizzando la stessa miscela preparata dall’operatore e la stessa pistola: il pezzo contrassegnato con la sigla Cp è stato verniciato nella cabina pressurizzata, mentre il secondo pezzo di confronto (contrassegnato con la sigla Cn) è stato verniciato in una vecchia cabina aperta.

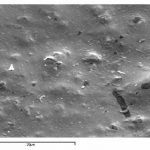

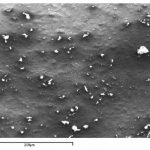

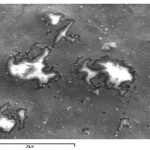

Dall’analisi dei campioni, la superficie del pannello Cp risultava essere leggermente rugosa al tatto rispetto al pannello Cn. E’ stata quindi svolta un’osservazione tramite stereo-microscopio, e sono state individuate gocce di colore biancastro sulla superficie del campione Cp (figg.3,4), assenti sul campione Cn (figg.1,2). Tali inglobamenti erano costituiti dalla resina del prodotto verniciante utilizzato.

Da ciascuno dei due pannelli è stato allora ricavato un campione delle dimensioni di circa 3 x 2 cm, per consentire l’alloggiamento nella camera del microscopio elettronico a scansione.

L’osservazione al microscopio ha confermato, sul campione Cp, la presenza di piccole aree che, sotto l’effetto del fascio elettronico, mostravano un accumulo di cariche, sintomo di una bassissima conducibilità elettrica (Figure 7,8). Sul campione Cn non era visibile nulla di simile (Figure 5,6).

Figura 2 – CN

Figura 5 – CN

La verifica della cabina di verniciatura difettosa

Contemporaneamente alle analisi sui pannelli, nella cabina pressurizzata sono state fatte misure di velocità dell’aria, con anemometro a filo caldo e misure di direzione dei flussi d’aria, utilizzando tubi fumogeni.

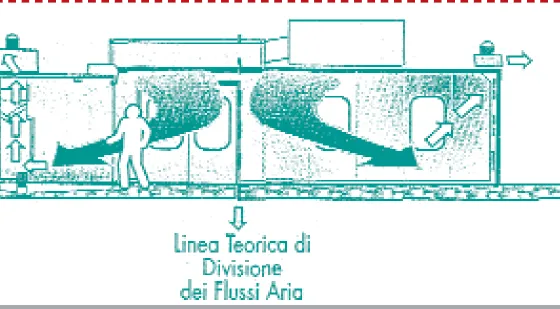

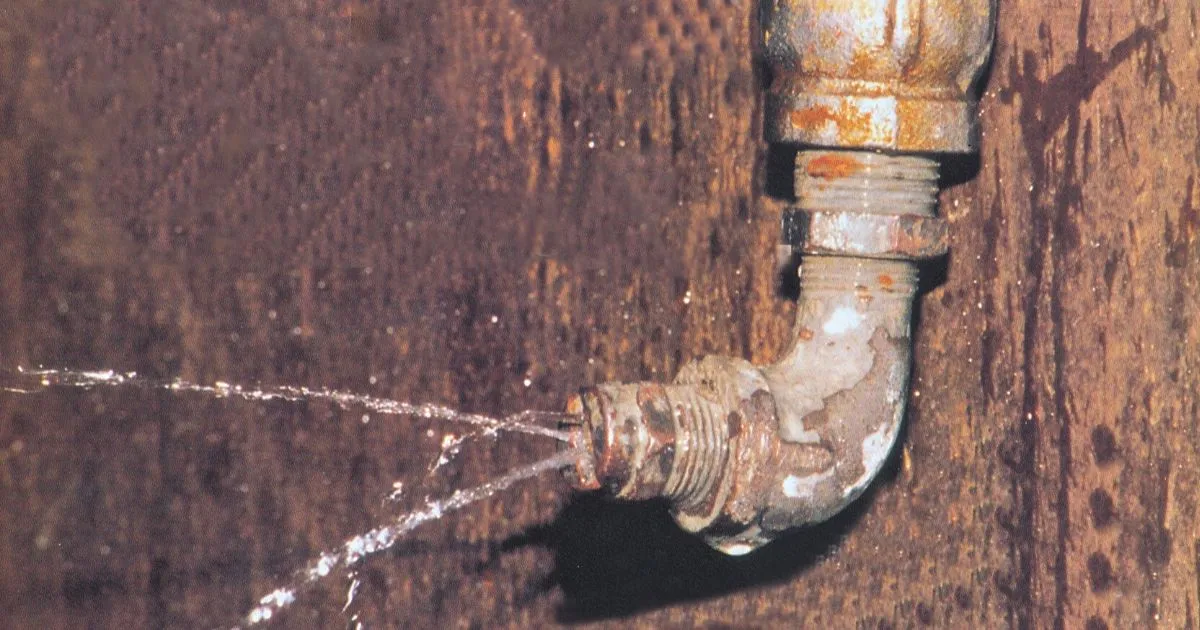

Le misure di velocità dell’aria immessa attraverso il gruppo di pressurizzazione hanno evidenziato una disomogeneità, con valori più elevati nella parte frontale e un ingresso ad alta velocità (sempre nella parte frontale) dovuto ad una perdita di tenuta di un elemento porta pannello. Questa situazione determinava un flusso discendente ad elevata velocità verso la zona di verniciatura (Figura 9) e una ricircolazione dell’aria (Figura 10).

Entrambi questi effetti sono stati evidenziati con i tubi fumogeni.

La ricircolazione dell’aria provocava un aumento locale della concentrazione delle polveri sospese (prodotte dall’overspray di vernice), che poi andavano a depositarsi sul pannello, creando il fenomeno di puntinatura e rugosità. Naturalmente le polveri sospese avrebbero creato anche problemi di salute ai verniciatori, ma di questo ci si sarebbe accorti molto tempo dopo…

Origini e cause del fenomeno

Dalle misure effettuate e dall’analisi delle superfici verniciate è stato possibile individuare l’origine del fenomeno lamentato dall’utilizzatore.

Durante le operazioni di verniciatura a spruzzo con pistola, parte del prodotto nebulizzato raggiunge la superficie da verniciare e parte resta in aria, diffondendosi in tutte le direzioni; la parte che resta in aria è costituita da micro gocce che, per evaporazione del solvente, solidificano rapidamente dando luogo alle polveri che devono essere asportate dal sistema di aspirazione.

La parte che raggiunge la superficie da verniciare forma un film sottile, che solidifica più lentamente rispetto alle micro gocce; se le polveri che si formano ricadono sulla superficie verniciata vengono trattenute dal film non ancora solidificato, costituito dalla stessa matrice polimerica.

Nelle normali condizioni operative ciò non avviene, perché il sistema di aspirazione cattura ed allontana le polveri prima che ciò accada; viceversa, nella situazione esaminata, le alte velocità di immissione dell’aria schiacciavano verso la superficie verniciata la nube di prodotto verniciante, dando origine al fenomeno lamentato e documentato dalle analisi micrografiche.

Il fenomeno secondario di ricircolazione dell’aria tendeva ad aumentare la concentrazione delle polveri in cabina, dando luogo ad un peggioramento progressivo nel tempo delle condizioni di verniciatura.

La causa principale del fenomeno era quindi da attribuire all’eccessiva velocità di immissione dell’aria di pressurizzazione (circa 1 m/s) e nel difetto di tenuta della guarnizione del telaio porta pannelli che determinava una velocità di 6-7 m/s.

Un elemento secondario, ma non trascurabile, era costituito dal posizionamento del gruppo di pressurizzazione su una piccola porzione del cielo della cabina; tale disposizione provocava una spinta dell’aria verso il basso in maniera non uniforme: è evidente che nel caso di alte velocità, come quelle misurate (6-7 m/s), il fenomeno si aggravava.

A ciò si aggiunga il fatto che la norma EN 12215 (“Cabine di verniciatura a spruzzo – Requisiti di sicurezza per la progettazione e la costruzione”) prevede che “…quando l’uso previsto implica che l’operatore giri intorno al pezzo da verniciare, la ventilazione deve essere verticale” e che “…nelle cabine chiuse e con ventilazione verticale, l’aria deve essere aspirata attraverso il grigliato costituente il piano di calpestio”.

Conclusioni

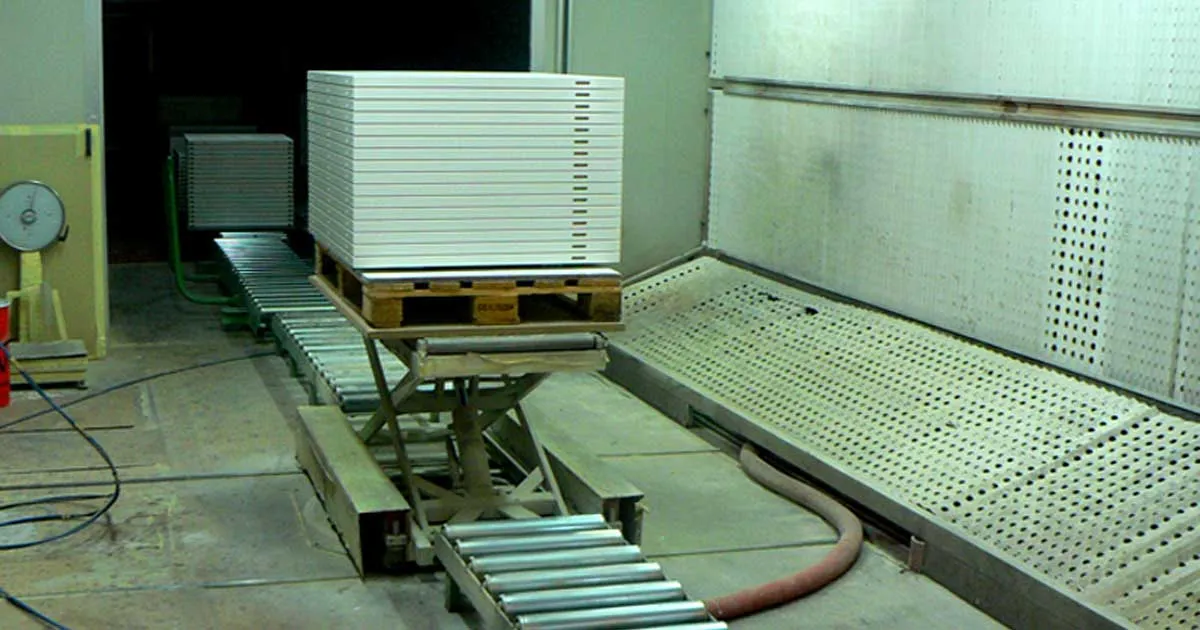

La cabina oggetto del contenzioso mostrava quindi palesi insufficienze dal punto di vista della progettazione: per questa ragione la causa è stata vinta dall’utilizzatore, che ha potuto quindi beneficiare della risoluzione del problema prestazionale a seguito della messa a norma dell’impianto, che il costruttore ha dovuto eseguire a sue spese.

C’è voluta dunque una causa in tribunale per risolvere una questione che si sarebbe potuta tranquillamente affrontare in fase di trattativa commerciale prima dell’acquisto. La “colpa”, ovviamente, non sta da una parte sola, ma entrambi gli attori ci hanno messo del loro: presumibilmente, durante la trattativa tecnico-commerciale, l’utilizzatore non si è preoccupato di verificare che la cabina pressurizzata fosse correttamente dimensionata e corrispondente ai requisiti di sicurezza e prestazionali previsti dalle norme tecniche in vigore.

Una maggior conoscenza delle normative, una maggiore attenzione a questi aspetti “formali” e soprattutto un collaudo della cabina fatto effettuare da un tecnico indipendente, avrebbe evitato il contenzioso, permettendo una differente soluzione ai problemi successivamente presentatisi.

Analogamente, il costruttore avrebbe dovuto conoscere le indicazioni previste dalle norme tecniche, per un corretto dimensionamento dei flussi d’aria e delle velocità nelle diverse zone della cabina.

Nella figura 11 sono indicate tutte le modifiche realizzate per sistemare la cabina di verniciatura difettosa: qui sono elencate nel dettaglio