L’efficienza di abbattimento dei solventi con filtri a carboni attivi nelle cabine di verniciatura è influenzato dall’umidità. Un confronto tra cabine di verniciatura “a secco” e “a umido” per i carboni attivi.

Egregio Direttore

per rientrare nei limiti di legge sulle emissioni in atmosfera, dobbiamo installare un filtro a carboni attivi sulla nostra cabina di verniciatura a velo d’acqua, ma il costruttore dell’impianto di depurazione ci ha detto che l’umidità influisce negativamente sull’efficienza dei carboni, mentre secondo il costruttore della cabina non ci sono problemi particolari: a chi devo dare ascolto?

Lettera firmata

OPERAZIONE “SAN TOMMASO”

Il problema è stato affrontato e risolto molti anni fa, grazie a un progetto sviluppato in collaborazione tra ARPA Piemonte e la nostra rivista, che ha coordinato l’intervento di alcune aziende del settore, che hanno messo a disposizione due cabine di verniciatura, a secco e a velo d’acqua, un impianto di abbattimento dei solventi organici a carboni attivi, pistole per l’applicazione di vernici e tutto il materiale di consumo (vernici, diluenti, filtri ecc) necessari per le prove.

Gli Enti che autorizzano le emissioni provenienti dalle operazioni di verniciatura (Province e Regioni) hanno stabilito criteri diversi e la Regione Piemonte ha delegato l’Agenzia Regionale Protezione Ambientale lo valutazione dell’efficacia dei sistemi di adsorbimento a carboni attivi per l’abbattimento dei COV (Composti organici volatili) contenuti negli effluenti gassosi derivanti da impianti di verniciatura, valutandone il funzionamento nelle cabine di verniciatura.

L’ABBATTIMENTO DELL’OVERSPRAY

Gran parte dei processi di verniciatura utilizzano tecnologie di applicazione a spruzzo che, per quanto riguarda le emissioni in atmosfera, sovrappongono alla presenza di COV, caratteristica legata all’utilizzo di qualunque prodotto verniciante a base solvente, il problema del particolato solido, generato principalmente dall’overspray, fenomeno inevitabilmente presente in tutte le tecnologie a spruzzo.

L’abbattimento del particolato solido in emissione viene normalmente effettuato mediante sistemi “a secco” (filtri in cartone, materassini in materiale sintetico, ecc.), oppure “a umido” (velo d’acqua).

L’utilizzo di impianti di adsorbimento a carboni attivi per l’abbattimento dei COV deve quindi fare i conti con la presenza dei filtri e le possibili conseguenti variazioni delle caratteristiche fisiche del flusso di aria inquinata da trattare.

Uno degli obiettivi dello studio è stato il confronto tra le prestazioni di impianti di abbattimento a carboni attivi installati su cabine di verniciatura “a secco” e “a umido”, con una serie di prove sperimentali, da svolgersi in laboratorio mediante l’ausilio di un idoneo impianto di prova, nonché una campagna di rilievi analitici su impianti industriali o semi-industriali.I risultati ottenuti sono stati poi confrontati con le prescrizioni impiantistiche e gestionali che, in Regione Piemonte, accompagnano l’autorizzazione alle emissioni degli impianti di verniciatura.

LE PROVE SPERIMENTALI

Presso la sede del Dipartimento Provinciale ARPA di Cuneo è stato realizzato un impianto pilota così strutturato:

– unità di condizionamento del flusso d’aria (per il controllo dei parametri temperatura ed umidità);

– unità di dosaggio solventi organici;

– unità di adsorbimento a carboni attivi suddivisa in tre letti dimensionati in modo da garantire tempi di contatto tra il flusso d’aria da trattare e i carboni attivi corrispondenti a 0.1, 0.3 e 0.5 secondi (tali valori ricalcano specifiche di dimensionamento di uso comune);

– sistema di campionamento e rilevazione COV dotato di rivelatore FID, con possibilità di prelievo sequenziale nei diversi punti dell’impianto (ingresso sistema abbattimento, dopo il 1° letto di carboni attivi, dopo il 2° letto di carboni attivi, emissione).

Tutto il sistema è gestito tramite PC dotato di software dedicato, in grado di svolgere sia il controllo in processo, che l’acquisizione e l’archiviazione dei dati relativi ai parametri operativi e analitici. Le dimensioni delle cabine utilizzate erano inferiori a quelle usualmente utilizzate, ma ne ricalcavano esattamente le proporzioni. Lo scopo principale era di ottenere informazioni analitiche corrispondenti a condizioni operative più vicine possibili alle reali situazioni produttive. A tale fine la fase di applicazione è stata simulata con la spruzzatura di solvente puro con pistole di uso reale e ritmi medi di funzionamento paragonabili alle normali condizioni di lavoro.

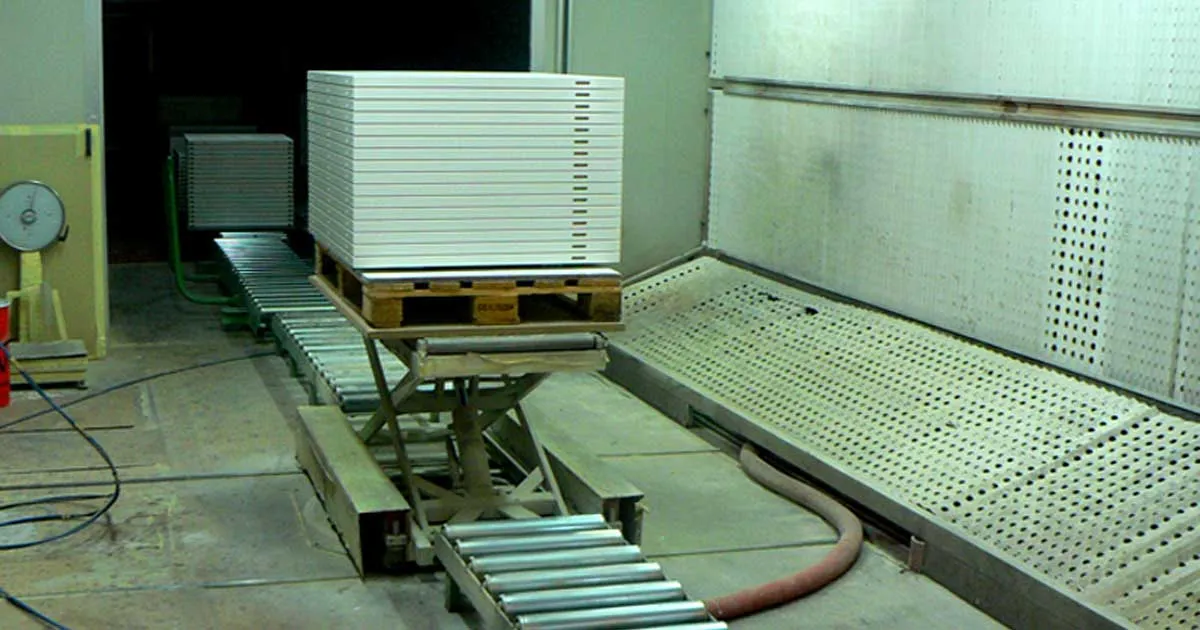

Approfittando della disponibilità di due impianti su scala semi-industriale (una cabina a secco ed una ad umido), sono state raccolte informazioni analitiche sia per quanto riguarda le sostanze organiche totali, che per quanto riguarda il particolato.

GLI STRUMENTI UTILIZZATI

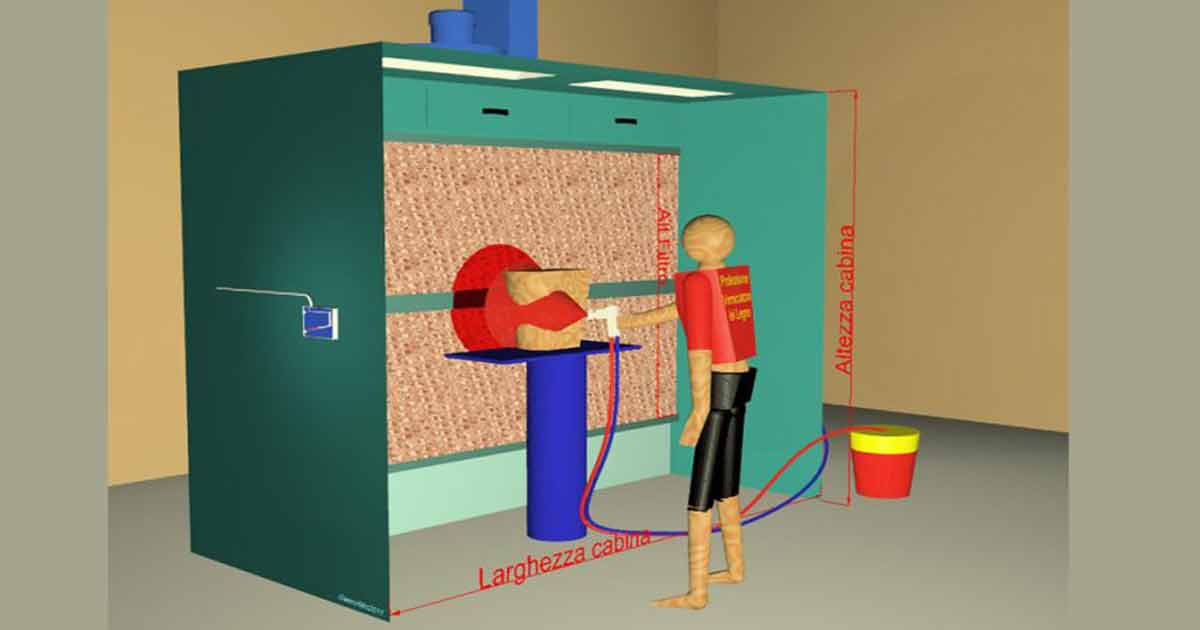

La cabina di verniciatura ad umido risultava costituita da:

– un fronte di aspirazione di dimensioni m 1.20 x m 2.00 (sezione m2 2.4);

– stadio di abbattimento del particolato costituito da due veli d’acqua in cascata;

– due paratie laterali lunghe m 2.4 circa;

– un piano di appoggio grigliato adiacente al fronte, alto m 0.6 e profondo m 1 circa.

La cabina di verniciatura a secco risultava costituita da:

– un fronte di aspirazione di dimensioni m 1.20 x m 2.00 (sezione m2 2.4);

– stadio di abbattimento del particolato mediante filtro a secco;

– due paratie laterali lunghe m 1.2 circa;

– un piano di appoggio grigliato adiacente al fronte alto m 0.6 e profondo m 1 circa.

L’impianto di abbattimento a carboni attivi era costituito da:

– un sistema di aspirazione con ventilatore posto sopra le due cabine di verniciatura;

– due condotti di aspirazione con sezione quadrata di m 0.45 x m 0.45 e lunghezza circa m 4.5 per la cabina ad umido e m 5 per la cabina a secco;

– un gruppo di adsorbimento a carboni attivi costituito da 3 letti (t1 = 0.2 s, t2 = 0.5 s, t3 = 0.5 s) dotato, a monte, di setto filtrante;

– un sistema di prelievo campioni gassosi a 4 punti;

– un sistema di aspirazione convogliante gli scarichi ormai depurati al camino attraverso un condotto di sezione quadrata di m 0.45 x m 0.45.

LE ANALISI

I Composti Organici Volatili in emissione sono stati determinati, dopo spruzzatura del solvente mediante pistola, con rilevazione strumentale alternativamente su ognuna delle due cabine di verniciatura dotate di sistemi fisici di pre-trattamento (ad umido l’una e a secco l’altra) e sullo stesso impianto di abbattimento a carboni attivi.

La linea di prelievo era costituita dal campionatore: sonda del rivelatore con 4 uscite in grado di campionare in corrispondenza di 4 punti dell’impianto mediante un sistema sequenziale composto da 4 elettrovalvole pilotate da un sequenziatore elettronico (tempo di campionamento impostato: 5 min/canale).

I punti di campionamento degli effluenti gassosi erano rispettivamente:

– a monte del primo letto (in ingresso al sistema di abbattimento);

– a valle del primo letto di carboni attivi;

– a valle del secondo letto di carboni attivi;

– a valle del terzo letto di carboni attivi (in emissione).

Il sistema sequenziale di prelievo era interfacciato all’analizzatore di sostanze organiche Ratfisch mod RS53, dotato di rivelatore F.I.D. (Flame Ionization Detector), in grado di fornire una risposta quantitativa come ppm di carbonio organico totale; i dati di concentrazione rivelati dal FID sono stati memorizzati su Data Logger in campo e infine scaricati.

La taratura del rivelatore è stata effettuata mediante bombola a concentrazione nota di propano.

LE CONDIZIONI DI LAVORO

La cabina a secco aveva le seguenti caratteristiche:

– velocità fumi = 5,2 m/sec;

– portata nel condotto di aspirazione = 3790 m3/h;

– flusso di massa pistola = 4,965 kg/h;

– temperatura fumi ingresso camino = 28°C;

– umidità fumi ingresso camino = 48%;

– temperatura fumi uscita camino: 28°C;

– umidità fumi uscita camino = 48%;

– temperatura ambiente = 27°C;

– umidità ambiente = 44,4%.

La cabina ad umido aveva le seguenti caratteristiche:

– velocità fumi = 5,7 m/sec;

– portata nel condotto di aspirazione = 4180 m3/h;

– flusso di massa pistola = 5 kg/h;

– temperatura ingresso camino = 22°C;

– umidità ingresso camino = 82%;

– temperatura fumi = 30,5°C;

– umidità fumi = 41%;

– temperatura ambiente = 27°C;

– umidità ambiente = 44,4%.

Nell’impianto di abbattimento i letti di carbone attivo erano dimensionati come segue:

– 1° settore = 200 dm3 => 113 kg;

– 2° settore = 460 dm3 => 256 kg;

– 3° settore = 460 dm3 => 256 kg.

Parallelamente sono state effettuate delle prove in doppio con fiale di carbone attivo, sia come riconferma dell’analisi in continuo, sia per avere informazioni utili sul comportamento di ogni componente della miscela solvente nelle diverse condizioni di lavoro.

Le fiale di carbone attivo sono state trasportate, in opportune condizioni di stoccaggio (4°C), in laboratorio, desorbite con solfuro di carbonio e l’eluato ottenuto è stato iniettato in gascromatografo con detector a ionizzazione di fiamma, con risposta finale quindi non solo quantitativa, ma anche qualitativa. La linea di campionamento era costituita da una sonda di campionamento, da un mezzo aspirante e da un misuratore volumetrico idoneo per la portata richiesta (Bravo M della TCR Tecora), infine dalla fiala di c.a. di tipo dedicato ai prelievi di sostanze organiche in aria.

Il diluente poliuretanico aveva la seguente formulazione:

– 45% Toluene;

– 15% Butile acetato;

– 15% Etile acetato;

– 15% Metiletilchetone;

– 10% Etilglicoleacetato.

La pistola utilizzata per entrambe le cabine, dotata di pompa, aveva luna portata di 5 kg/h per la cabina ad umido e di 4.96 kg/h per la cabina di verniciatura a secco.

L’EFFICIENZA DEL CARBONE

I tre letti di carbone attivo erano posti in serie e diversamente dimensionati sulla base di diversi tempi di contatto. La logica vorrebbe che il progressivo interessamento degli strati di carbone attivo avvenisse dopo l’esaurimento funzionale del letto precedente. Si sottolinea che già il primo letto di carboni attivi è stato dimensionato sulla base di dati realizzativi di impianti disponibili sul mercato e rappresenta pertanto in alcuni casi l’unico ostacolo previsto alla emissione dei COV.

Terminata la fase di adsorbimento programmata sono state effettuate, per entrambi i tipi di cabina, prove parziali di desorbimento, condotte interrompendo l’erogazione del solvente, ma lasciando inserito il sistema di ventilazione della cabina e quindi inalterato il flusso di aria che attraversava l’adsorbitore. I dati relativi a tali prove evidenziano chiaramente che, nelle condizioni di prova utilizzate, parte dei solventi adsorbiti sui letti di carbone attivo vengono successivamente rilasciati all’esterno per un autonomo fenomeno di desorbimento.

ANALISI DEI RISULTATI

Nella cabina a secco si nota che:

– il primo letto inizia a saturarsi dopo sole 5 ore in condizioni di lavoro reali e in 9 ore scende sotto l’80% di efficienza, con il passaggio di circa 120 ppm in uscita a fronte di circa 600 in entrata (concentrazione dopo il 1° letto = colore verde);

– il secondo stadio di carboni inizia a saturarsi dopo circa 20 ore; a questo punto il primo stadio è completamente saturo, e quindi la concentrazione di solvente in entrata al sistema permane al livello di 600 ppm dopo il primo stadio di carboni (concentrazione dopo il 2° letto = colore rosso);

– il terzo stadio non viene praticamente interessato durante il tempo avuto a disposizione per la prova (concentrazione dopo il 3° letto = all’esterno = colore blu);

– il livello di COT in emissione per la durata delle prove non raggiunge valori significativi;

– durante la fase del desorbimento si può rilevare un trasferimento delle molecole organiche adsorbite tra gli strati di carbone attivo, ma l’emissione all’esterno non viene interessata.

Nella cabina ad umido si nota che:

– già dall’inizio della prova tracce di COT si rilevano dopo il primo stadio di abbattimento;

– dopo il primo letto di carboni attivi si rileva una diversa progressione nell’aumento della concentrazione delle COT rispetto a quella registrata per la cabina a secco e il plateau è raggiunto a concentrazioni più basse del caso precedente (500 ppm max), quindi ad un livello inferiore alla concentrazione in entrata (circa 600 ppm), per cui in poco più di 4 ore scende sotto l’80% di efficienza;

– il secondo letto di carbone inizia ad essere interessato contemporaneamente al primo letto ed in circa 10 ore scende sotto l’80% di efficienza riferito al sistema letto1 + letto2;

– contemporaneamente ai fenomeni di saturazione del 2° letto viene interessato in modo significativo il 3° letto, che in poco più di 20 ore scende sotto l’80% di efficienza globale;

– il livello di COT in emissione già dopo 7/8 ore si avvicina a 50 ppm e dopo circa 16 ore supera le 100 ppm;

– durante la fase del desorbimento continua l’emissione all’esterno di sostanze organiche volatili.

CONCLUSIONI

Dai dati raccolti risulta evidente la risposta migliore dei carboni attivi nelle cabine di verniciatura in condizioni di bassa umidità, quindi nel sistema con filtri a secco. Le cabine a velo d’acqua hanno dimostrato prestazioni molto più basse dal punto di vista della protezione ambientale. In particolare si può osservare che, nel caso preso in esame, la capacità massima di adsorbimento del carbone attivo utilizzato si è pressoché dimezzata passando dalla cabina a secco a quella ad umido.