Le prove che ogni verniciatore dovrebbe fare per misurare le prestazioni delle vernici, sena dover assumere tecnici o investire in costose attrezzature di laboratorio. Basta solo qualche semplice strumento e un po’ di buona volontà.

Enzo Morandi – CE.R.TO.(Centro Ricerche Toscano)

Pierluigi Offredi – Professione Verniciatore del Legno

Cos’e’ il residuo secco?

E’ la parte solida di una vernice (resina, pigmenti e cariche) che rimane dopo l’evaporazione della parte volatile (solventi) in essa contenuta.

Le norme UNI EN ISO 3233-1:2013 e UNI EN ISO 23811:2009, descrivono il metodo che consente di verificare quanto una resina o un prodotto verniciante perdono in peso nel tempo (quindi anche in volume).

A cosa serve?

E’ importante saperlo perché, specialmente nelle vernici trasparenti, più alto é il residuo secco e meglio é. Non che in una vernice pigmentata non sia bene averlo alto, però siccome in un prodotto coprente il residuo secco é sempre abbastanza alto e può esserlo ancora di più aggiungendo cariche (quindi senza migliorare la qualità, anzi…), per non pagare 5 euro al chilo del volgarissimo talco sarebbe meglio ogni tanto fare la verifica del residuo secco dei prodotti che acquistate. Con questa ed altre prove (per esempio la prova in muffola a 450°C), si può capire quanta parte del residuo secco é resina e quanto invece é formato da cariche inerti (la resina é il legante, le cariche sono sempre degli inerti a bassissimo costo che vanno legati). In un momento come questo, in cui la quantità di SOV (solventi) emessa in atmosfera é sotto lo stretto controllo degli Enti pubblici, é vitale per le aziende conoscere quanto del prodotto che si applica rimane sul pezzo, e quanto se ne va in atmosfera.

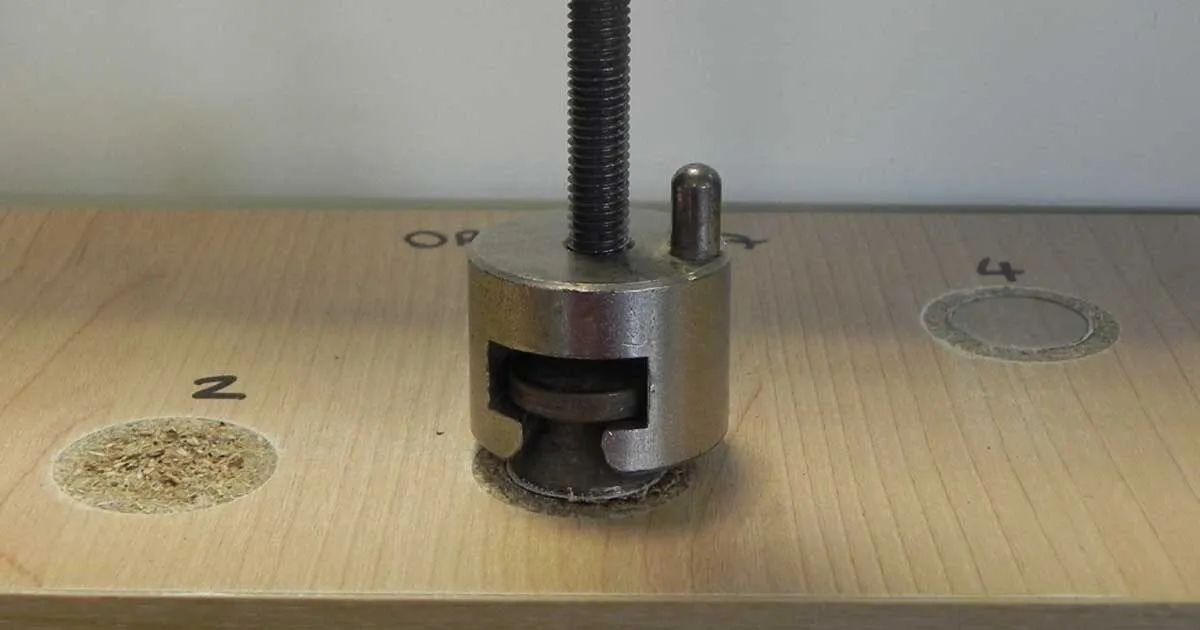

Mezzi occorrenti per eseguire la prova

Serve anzitutto un forno che abbia un termostato affidabile (errore massimo 5°C ed altri 5°C tra accensione e spegnimento), un timer contaminuti da sei ore, una bilancia di precisione, o comunque più precisa possibile. Se non possedete già niente del genere, i costi per effettuare queste prove sono alti. Per una stufa termostatata (vero nome del forno) e una bilancia di precisione ci vogliono 2-3000 euro.

Come si esegue la prova

Prendete un recipiente metallico con capacità di almeno 200 g: più grande é il contenitore e più precise sono le prove. E’ meglio che il contenitore sia di poco valore, perché alla fine della prova conviene buttare sia il prodotto sia il recipiente. Dopo aver pesato il recipiente vuoto, lo si riempie fino a tre quarti (non bisogna mai riempirlo tutto, poiché polimerizzando potrebbe traboccare). Si pesa di nuovo il recipiente, prendendo nota del valore, e lo si mette in un ambiente con temperatura controllata (intorno a 20°C) per una ventina d’ore minimo: in pratica si prepara oggi per domani, e comunque meglio un giorno di più che un’ora di meno. Quando il prodotto é solido si inserisce nel forno il recipiente che lo contiene, impostando la temperatura a 110°C. A questo punto la cosa si fa un po’ più complessa, perché a seconda del tipo di prodotto da analizzare, possono cambiare tempi e temperature. Di conseguenza, tenendo costante la temperatura a 110 °C (in quanto consigliata dalla norma ed essendo ottimale per quasi tutti i prodotti) opereremo sui tempi. Vediamo ora come risolvere il problema del giusto tempo per ogni prodotto.

Intanto puntiamo il nostro timer a 6 ore. In questo lasso di tempo molti prodotti evaporano completamente, ma per esserne certi, dopo aver pesato il contenuto e preso nota del valore su un foglio, almeno per le prime volte é meglio reimpostare il tempo per altre 3 ore, passate le quali si pesa

Strumenti di misura

Nuovamente. Se non ci sono stati cambiamenti il dato é valido, se invece é calato ancora il peso si deve rimettere in forno per altre 2 ore, trascorse le quali, se il peso é ancora calato, lo terremo ancora in forno per altre 2 ore, e così via fino a quando il peso non rimane costante. A quel punto si segna il tempo (che ci servirà la prossima volta come punto di riferimento, per non dover effettuare la pesata tante volte). Abbiamo finalmente ottenuto il residuo secco, che non é altro che il rapporto tra peso prima del riscaldamento (con i solventi) e quello dopo il periodo di riscaldamento, durante il quale i solventi sono evaporati. Il conto da fare é semplice. Prendiamo ad esempio un recipiente che pesa 180 g (tara) e versiamogli 400 g di vernice (peso netto): avremo quindi un peso lordo di 580 g. Se dopo la permanenza in forno ci si ritrova con un peso lordo di 460 g, detraendo la tara (180 gr) ci ritroveremo con un peso netto di 280 g. Con la semplice formuletta 280/400×100 = 70%, ricaviamo il residuo secco. Se fossimo in presenza di un fondo poliuretanico pigmentato sarebbe un buon prodotto, mentre se fosse un trasparente poliuretanico sarebbe eccezionale, anzi, troppo buono, converrebbe controllare la trasparenza!

Da non scordare

Per dare un’indicazione orientativa, elenchiamo i residui secchi medi di alcuni prodotti (nelle schede di sicurezza deve essere dichiarato: se non lo trovate pretendetelo!):

• nitro = 20-30%;

fondo = PU trasparente 3045%;

fondo PU pigmentato = 6070%;

fondo poliestere (poliesterino) trasparente = 70-75%;

fondo poliestere pigmentato = 70-80%

finitura opaca PU trasparente = 25-45%;

finitura opaco PU pigmentata = 45-60%.

La prova può sembrare un po’ complicata, ma quando avrete fatto un po’ di esperienza e prenderete l’abitudine di provare, controllare, comparare, tutto diventerà facile, quasi banale, ma sempre utile ed importante. Buon lavoro!

_____________Nelle puntate precedenti:_____________

- – La viscosità

- – Il picnometro e la densità