Difetti di verniciatura. Un’analisi approfondita consente di evitare le imperfezioni della finitura o di porvi rimedio, in modo da prolungare la durata dei manufatti verniciati.

A CURA DI ENZO MORANDI (CE.R.TO.)

PREMESSA

I “pro” di una vernice o per meglio dire di un Prodotto Verniciante (che d’ora in poi chiameremo solo PV), sono facili da prevedere e soprattutto da vedere: un legno verniciato ha una durata estremamente maggiore rispetto ad un legno grezzo, ma molto spesso è anche molto più bello che non verniciato (a parte le mode attuali, che tendono ad avere vernici poco riempitive evidenzianti).

I “contro” sono un po’ meno percepibili, quindi più pericolosi; attenzione però, il danno che possono produrre non è solo ambientale o di salute (cosa anche questa molto di moda), anzi direi che forse è ormai limitato agli aspetti fisici, in quanto si creano problemi qualitativi in termini di durata, sbiancamenti, rotture del film, distacchi ecc.

Se vogliamo, anche questi sono danni che producono un impatto ambientale, poichè un mobile, una finestra, un pavimento verniciato che si rovinano in pochissimo tempo (a volte addirittura prima dei manufatti non verniciati), devono essere riportati a grezzo e poi riverniciati, con spreco di energia, di risorse materiali e umane necessarie per la sverniciatura (che richiede prodotti altamente inquinanti), per la levigatura (con consumi di abrasivi e di apparecchiature per il ripristino del grezzo), per la riverniciatura (che implica consumi di prodotti chimici, acqua, energie di vario tipo, carburanti, ossigeno), tutto ciò solo per riprodurre quello che si era già fatto.

Insomma se vogliamo essere degli ambientalisti veri, non dobbiamo guardare solo quanto inquina un PV, ma quanto dura e fa durare il manufatto che proteggerà e quindi quanto sposterà nel tempo la trasformazione ultima (smaltimento) del manufatto stesso.

Un’altra cosa da non trascurare sono le operazioni di manutenzione, che se sono troppo ravvicinate tra loro fanno abbassare l’LCA (cioè la valutazione del ciclo di vita dei prodotti), quindi migliore è il PV, minore è l’impatto ambientale che produce.

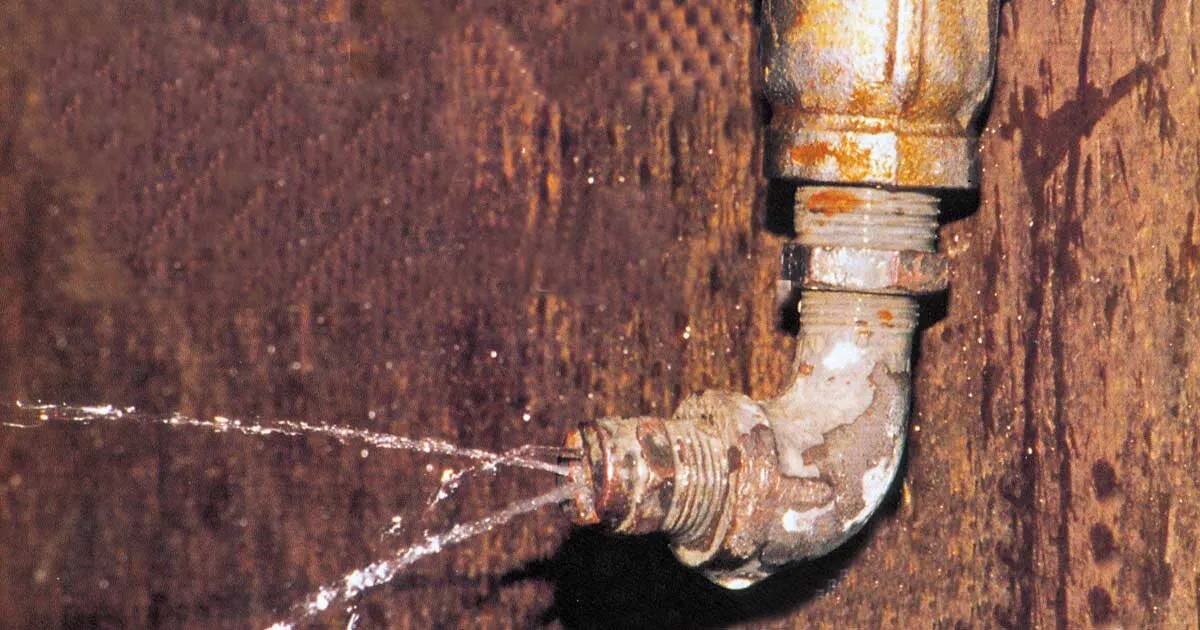

Un buon PV garantisce ai manufatti sui quali viene applicato, un abbellimento estetico e una lunga protezione. Se noi guardiamo una vecchia auto, la vediamo (quando va bene), sbiancata, opaca, con alcune schiantature dalle quali si vede un po’ di ruggine. Quelle di ultima generazione invece, alla stessa età di quelle vecchie auto avranno ancora una vernice bella e brillante, del solito colore e senza un filo di ruggine.

Se andiamo a vedere una camera da letto degli anni settanta/ottanta, si noterà che dopo circa 35 anni è ancora lucida e bella (sul bello ci sarebbe da discutere…comunque è sicuramente integra). A parte il design, certamente poco attuale, la resistenza e la funzionalità non mostrano cedimenti; quelle verniciate a poliestere sono sicuramente meno dannose per l’ambiente di quelle fatte una decina di anni prima (ormai scomparse), realizzate con prodotti naturali al 100%, compreso le colle. Ciò, a mio umile parere, dimostra che non sempre il ”naturale” è migliore del chimico, ma soprattutto dimostra che, anche ammesso un costo maggiore d’acquisto, il costo definitivo (diviso gli anni di uso) è certamente minore, sia per l’acquirente, sia l’ambiente.

DIFETTI DI VERNICIATURA DEL FONDO POLIESTERE (“POLIESTERINO”)

A volte il prodotto sbianca quando gli viene applicato sopra un opaco, mentre sullo stesso poliesterino il lucido non fa niente o quasi. Perché? Non è facilissimo dirlo, ma si possono fare delle ipotesi molto vicine alla realtà, dato che in molti casi i difetti sono stati ricreati artificialmente. Il fondo poliestere differisce dal poliestere paraffinato, anzitutto perché essendo molto ritardato come reticolazione e caricato per renderlo più tixotropico e facile da levigare, ha un costo inferiore e una facilità di lavorazione superiore a quella del suo progenitore.

Quando su un “poliesterino” si applica la finitura opaca, magari dopo appena un giorno dall’applicazione del fondo, questo è “secco” e semipolimerizzato, ma contiene dei solventi e dei ritardanti, sia quelli contenuti nel prodotto, sia quelli aggiunti per diluirlo da chi lo applica; questa mancanza di totale polimerizzazione/reticolazione mantiene per alcuni giorni il film di “poliesterino” in uno stato di delicatezza/morbidezza provvisoria; questo tempo varia a seconda della marca, della stagione o dell’ambiente in cui viene applicato, e può andare da due fino a quindici giorni.

Chiaramente in questo tempo il “poliesterino” è in una fase critica, è più facile levigarlo e scalfirlo ed è anche più facile stressarlo: è proprio quello che gli combina quella disgraziata di finitura poliuretanica (magari catalizzata con Isocianato aromatico), che è certamente molto reattiva e che riesce a polimerizzare molto prima che il fondo sottostante si sia “chiuso” totalmente.

L’evaporazione dei solventi della finitura (che spesso riescono a rammollire parzialmente la superficie non ancora polimerizzata/reticolata), crea delle tensioni notevoli sulla superficie del fondo e se questo si unisce proprio alla reticolazione del “poliesterino”, si creano delle microcricche che, nel tempo, con il ritiro della finitura e del “poliesterino” stesso, aumentano di dimensione e numero, fino a creare una moltitudine di microcricche, che rifrangono la luce in mille direzioni, creando appunto l’effetto bianco.

Tante più sollecitazione questa superficie riceverà (luce, caldo, freddo), tanto più verrà stressata e tanto prima si allargheranno quelle microcricche, fino a diventare cricche visibili come minuscoli fiocchi di neve.

Bene, ma dopo tutta questa chiacchierata, perché il lucido non fa lo stesso difetto (dirà qualche maligno…)? Semplice, perchè una finitura lucida è più elastica, meno reattiva e molto, molto più lenta, quindi quando parte la sua polimerizzazione, quella del “poliesterino” è già finita e comunque quella finitura stresserà il fondo sempre meno.

DIFETTI DI VERNICIATURA: SBIANCATURA DI PV ALLA NITROCELLULOSA, PV ACRILICI, PV POLIURETANICI E PV ALL’ACQUA

Su questo tipo di difetto è stato detto quasi tutto tante volte, comunque in questi cicli la più probabile ragione dello sbiancamento del film è dovuta a temperature troppo basse dell’ambiente, umidità molto alta e diluenti non adatti. Fortunatamente questi difetti stanno diventando rari, grazie al miglioramento degli ambienti e al progresso culturale dei verniciatori. Chiaramente bisogna continuare a rispettare le “regole/procedure” consigliate dal produttore. Queste sbiancature sono sempre (o quasi) delle microbollicine di monomeri liberi (diluenti), che nel tempo migrano (escono dal film) lasciando le microbollicine vuote e quindi brillanti, causando la visione del bianco.

DIFETTI DI VERNICIATURA: IL VIRAGGIO DEL COLORE

Prima di parlare di viraggio di colore, mi sembrerebbe giusto cominciare a capire che cosa è questo colore; lo so che una parte di chi legge lo sa già e magari all’altra parte che non lo sa non importa saperlo: abbiate pazienza, la farò più corta possibile, ma dovete sapere di cosa si parla, altrimenti facciamo una casa senza fondamenta.

La luce del sole…(direte subito: andiamo bene, se si parte da qui si arriva dopodomani!)…no state calmi, quello che noi vediamo è effetto della luce, che è un insieme di onde elettromagnetiche (bella parola, vero?). Ricorderete forse, se avete qualche reminescenza scolastica, l’arcobaleno di Newton, cioè il prisma di cristallo con cui creò artificialmente e senza pioggia l’arcobaleno, o per meglio dire riuscì a scomporre la luce bianca: bene, quel giorno si comprese che la luce era composta da tante onde di varia lunghezza (si fa per dire, sarebbe meglio definirla “cortezza”, viste le ridottissime dimensioni!).

Per farla breve, le varie lunghezze d’onda variano tra i 400 ed i 700 nanometri, con una banda visibile, in cui ci sono appunto i colori, ma ora viene il bello. La riflessione della luce è ciò che noi vediamo e un oggetto illuminato assorbe un po’ di luce, riflettendone un’altra parte: noi vediamo proprio le onde riflesse, con quella forma e con quel colore specifico, per cui quello che noi vediamo sono le onde non assorbite e riflesse con quelle determinate lunghezze d’onda a cui corrisponde un determinato colore.

Ora c’è un altro scoglio da superare; se l’onda assorbita è il rosso, corrispondente a una lunghezza d’onda di 700 nanometri, cosa vediamo noi? Semplice (o quasi), vediamo il colore complementare, cioè il verde: insomma i colori che noi vediamo (colori percepiti) sono la risultante di ciò che non essendo assorbito viene riflesso e colpisce il nostro occhio.

Dopo questa bella rottura di scatole (indispensabile), possiamo capire che un microcristallo, che può essere un granellino piccolissimo di una terra colorata (che assorbe una certa lunghezza d’onda), o di un ossido di metallo, o addirittura di un inchiostro, può cambiare colore a seconda della posizione che occupa in quella molecola e dell’inclinazione che le sue facce mostrano all’esterno di una superficie. Ovviamente tanti granellini uguali inseriti in un film di PV (i pigmenti) daranno il colore alla superficie e, se volessimo essere pignoli, qualora il problema sembrasse banale, potremmo dire che questo film cambia leggermente di colore a seconda della temperatura, certo molto poco, ma lo fa molto di più se cambia il tipo di luce (metamerismo).

Abbiamo visto che la luce del sole (apparentemente bianca) è composta in realtà di tante onde di varie lunghezze e che illuminando viene parzialmente assorbita in certe lunghezze, per lasciare alla nostra vista quelle non assorbite. E’ logico quindi che se cambiamo fonte di illuminazione, utilizzando lampade che sembrano produrre una luce bianca, avremo una composizione di onde a lunghezze diverse da quella della luce solare, per cui un manufatto risulterà di un altro colore, tanto diverso quanto diversa sarà quella luce da quella solare.

Ora però parliamo davvero del viraggio del colore. Un PV trasparente è fatto di resine più o meno stabili, sia alla luce che al calore e addirittura al tempo; per questo tutti i PV trasparenti, tendono, chi più chi meno, a virare verso il bruno; prima ingialliscono, si scuriscono e via via tendono ad andare verso il marrone scuro (tipo carbone fossile). La lignite (marrone) non è altro che un legno diventato la prima fase del carbone, che nel tempo diventerà litantrace (marrone, quasi nera) e poi antracite (nera). Anche le resine tendono a diventare nere col tempo (tranne casi particolari come l’ambra): certo noi non arriveremo a vederle nere, ci vogliono migliaia di anni. A secondo della composizione chimica, queste resine possono virare più o meno velocemente e sempre più rapidamente quanto più saranno calde; lo stesso vale per la luce, più sono esposte più si scuriscono o si degradano.

Se il PV viene applicato su un legno, il viraggio che vedremo sarà soprattutto quello del legno che, a secondo della specie, si può scurire o anche schiarire, ma anche cambiare proprio colore, spostandosi verso il rosso per esempio. Quindi il PV è molto più stabile del supporto, anzi, il PV se additivato con filtri UV (UV assorber), addirittura protegge il supporto di legno dai viraggi dati dalla luce.

Se il PV è pigmentato, il pigmento stesso è già una barriera alla luce, ma anche questo può cambiare colore, un po’ per il tipo di pigmento, che può perdere il colore o ossidarsi e quindi virare. Il cambio di colore dipende anche dal tipo di legante che tiene insieme questa moltitudine di sassolini microscopici: il cemento in questi casi è una resina, spesso la stessa che compone il PV trasparente ed anche se in minor misura anche in questo caso, il viraggio della resina fa cambiare il colore della superficie.

DIFETTI DI VERNICIATURA: LE SCHIANTATURE (CRICCHE O ROTTURE DEL FILM DI PV)

Questo terribile difetto, è in qualche caso (“craquelet”) una caratteristica “estetica”, utilizzata per creare l’effetto vernice antica, poi immesso addirittura come motivo decorativo: naturalmente non essendo questo un difetto non ci interessa, ma se andiamo a vedere come si realizza un “craquelet”, forse ci aiuterà a capire perché in molti casi il film di PV si rompe, cricca, schianta, cretta, insomma chiamatela come volete, ma si forma un reticolo di rotture…un “craquelet” insomma!

Per eseguire questo tipo di “decorazione” si applica (per esempio) uno smalto oleosintetico, poniamo bianco sporco, poi dopo poche ore o minuti, a seconda della temperatura e dei tipi di PV usati, si applica (sempre per esempio) un PV di finitura alla nitrocellulosa colore avorio. Appena la “nitro” si secca nascono le cricche, tanto più grandi quanto più diversi saranno i due PV; quello di fondo dovrà essere molto più solubile della finitura, in modo che il solvente dell’ultimo prodotto applicato rammollisca il PV di fondo o di supporto; quando la finitura si ritira, il fondo è ancora fresco (non totalmente essiccato) e pattina sul fondo, rompendosi nei punti più deboli, o comunque in un sistema reticolare.

Credo sia più chiaro ora, dopo queste poche istruzioni di verniciatura, cercare di fare sempre il contrario per non far rompere un film di PV:

– la prima regola è di non mettere mai la prima mano del PV meno resistente di quello che gli andrà applicato sopra;

– il secondo accorgimento consiste nell’assicurarsi che il fondo sia ben secco prima di applicare l’altra mano e poi di assicurarsi che anche l’aggrappaggio sia buono, altrimenti se il fondo è duro e lucido e totalmente reticolato (cioè insolubile) la mano successiva non si attaccherà, nè fisicamente nè chimicamente, per cui se non è aggrappato sul supporto, il PV applicato può pattinare come se il fondo fosse fresco e quindi si criccherà.

Le cricche, o schiantature del PV, hanno moltissime ragioni per formarsi.

La prima è certamente quella già enunciata: il prodotto di fondo è meno polimerizzato della finitura, o è ancora in fase di polimerizzazione quando la finitura inizia a polimerizzare e continua prima che il fondo abbia finito.

La seconda deriva dal fatto che la finitura non aderisce bene al fondo, per cui tanto più basso sarà il residuo secco, tanto più facile sarà che schianti.

La terza nasce dalla quantità eccessiva di prodotto applicato con poche mani; se il prodotto in uso è lento e con residui secchi piuttosto bassi o troppo diluiti, la rottura del film è quasi una regola e anche in questo caso tanto più alto è lo spessore del film e tanto è più basso il secco e maggiore sarà il rischio (direi la certezza) che il film si rompa.

Certamente anche i prodotti a bassissimo residuo secco si possono usare senza rischi, basti pensare alle lacche cinesi, fatte con una resina naturale a bassissimo residuo secco, che riescono a resistere centinaia di anni in spessori di alcuni millimetri, senza schiantature: sapete perché non schianta? Semplice, ne davano due o tre mani ogni giorno, fino a un centinaio di mani: una pazienza tipicamente orientale, non certo applicabile ai giorni nostri!

In casi particolari, specialmente dove la polimerizzazione avviene con calore indotto o generato dalla reazione, per esempio impiegando un PV acrilico a polimerizzazione UV, se ne viene applicato troppo avremo un doppio fattore di rischio: il primo è dovuto al calore indotto dalle lampade, che scaldano tanto più, quanto maggiore sarà lo spessore del film da polimerizzare; il secondo deriva dal fatto che un PV applicato in spessori alti già di per se tende a reticolare meno, quindi a contenere del monomeri ancora liberi (che migrando creano tensioni), ma se polimerizza a temperature alte quando si raffredda tende ad accorciarsi/ritirarsi, creando ancora tensioni e quindi rischi.

Volete una prova? Se verniciate un pannello da un solo lato, cosa succede? Si piega con la parte concava dal lato verniciato, la tensione di ritiro del film piega, se può, il pannello fino a scaricarsi, per cui rimangono delle tensioni e se non è oggi sarà domani, ma sicuramente si romperà proprio quel film che crea la tensione. Nel caso di un poliestere paraffinato, il discorso cambia poco, se ne diamo troppo in una mano, esempio 400g/m2 o più, magari quando è in gel (per risparmiare la levigatura), poi ne diamo altri 350 g/m2, il calore generato dalla polimerizzazione insieme ad un sia pur minimo ritiro per la migrazione di monomeri liberi, ed al raffreddamento, porterà quasi certamente a rotture del film, certo meno estese, ma pur sempre tali da inficiare il risultato finale.

Oltre a quanto detto per il poliestere, è molto importante evitare lavorazioni sul verniciato, perché anche piccolissime scheggiature portano quasi sempre a rotture.

DIFETTI DI VERNICIATURA: CRATERI, PUNTE DI SPILLO, SCHIVATURE

Se il supporto è freddo e viene portato nel reparto (ovviamente caldo) e si comincia ad applicare (spruzzare, velare, spalmare) un prodotto come ad esempio il poliestere, che quando polimerizza emette tanto calore, questo si trasmetterà al supporto scaldandolo ulteriormente (un certo riscaldamento lo stava già prendendo dall’ambiente).

Il calore fa aumentare il volume dell’aria contenuta nel supporto e questa esce dalla superficie, attraversando il PV; alcune bolle possono rimanere intrappolate nel film, un po’ per l’alta viscosità e tixotropia del prodotto, un po’ perché il “poliesterino” gelifica abbastanza in fretta e se il gas non è uscito tutto, le bolle rimangono nel film.

Spesso su molti PV di fondo, compreso il succitato “poliesterino”, anche un tipo di spruzzatura troppo violenta può far inglobare aria, che non sempre riesce ad uscire prima che il film si gelifichi. Chiaramente quando andiamo a levigare queste superfici che contengono delle bolle di gas, spesso si tagliano e si aprono, mettendole in condizione di riempirsi di finitura che, precipitando dentro la bollicina, crea dei crateri o delle punte di spillo.

Le schivature invece dipendono sempre da superfici unte o inquinate da materiali grassi, cere, o siliconi (i peggiori), che se non vengono opportunamente pulite (quando si presume che la superficie sia inquinata), creeranno una finitura inaccettabile.

E’ molto difficile riverniciare un pezzo schivato, se non è perfettamente levigato; nel caso dell’inquinamento da silicone bisogna anche stare attenti che levigando un pezzo, sia nel caso in cui sia sopra o sotto la superficie, si rischia, oltre a non risolvere il problema, anche di inquinare il nastro della levigatrice e diffondere poi il silicone sui pezzi che andremo a levigare successivamente.

Le cere si tolgono lavando prima con del MEK (Metiletilchetone) e asciugando con carta o con un panno asciutto e pulito e poi levigando.

Per gli oli o le ditate di sudore, spesso basta anche lavare con un diluente di lavaggio o per PV alla nitro ed asciugare senza levigare.

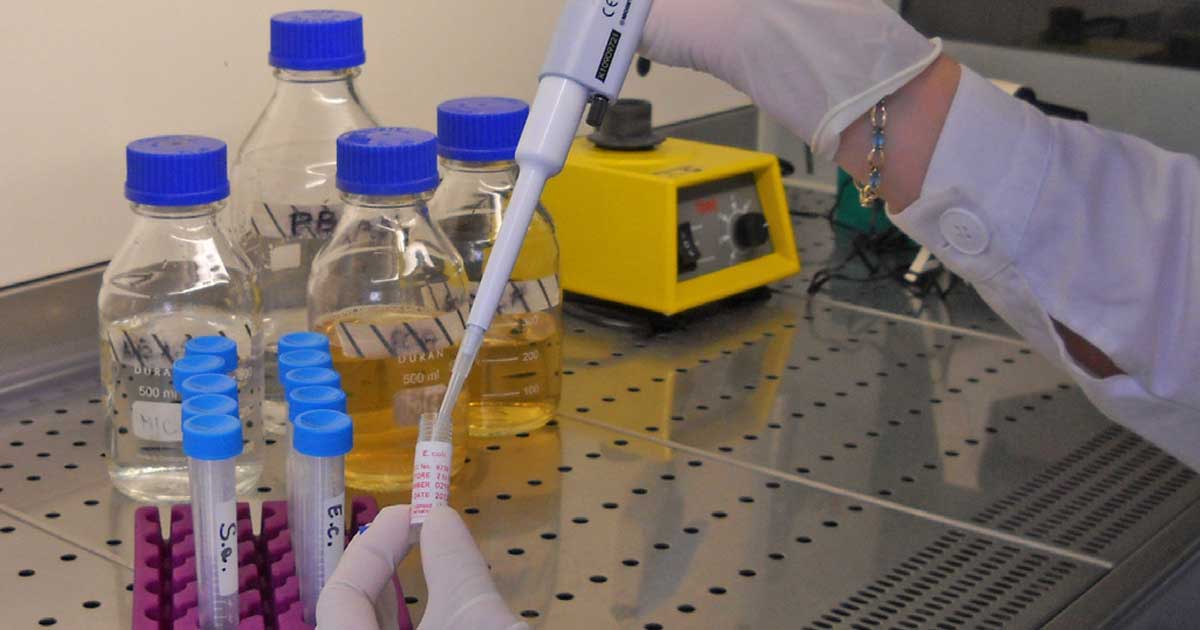

Per il silicone invece il discorso è molto più difficile. Questo meraviglioso, ma dispettoso prodotto di sintesi, è peggio di un virus (ora sono di moda). Intanto bisogna lavarlo bene con alcool butilico o isobutilico, oppure propilico (l’alcool etilico, il comune “spirito”, funziona peggio) e ogni pezza o carta che viene usata per lavare deve essere buttata insieme a quella con cui è stata asciugata la superficie. Il recipiente che conterrà questi stracci o carta inquinata va chiuso in un sacchetto impermeabile (va bene anche un sacchetto di polietilene, purchè sia nuovo e senza fori), poi conferito ad centro di trattamento rifiuti: attenzione, non fate i furbi a bruciare questi scarti, il silicone si distrugge a temperature molto alte, ma ha una volatilità e quindi una diffusione altissima e nel fumo può andare ad inquinare anche a qualche chilometro di distanza a seconda di come tira il vento. Peggio ancora per voi se non c’è vento, perché il silicone può salire verso l’alto finchè non si raffredda, poi cadere di nuovo giù da voi…e allora diventa veramente difficile verniciare. Direte che sono esagerato, ma vi consiglio di non provare, vi costerebbe caro!

Naturalmente anche i pezzi lavati e ripuliti dal silicone vanno levigati, con le stesse precauzioni che ho già segnalato: va effettuata solo una levigatura manuale e il pezzo di carta abrasiva usata va messa insieme agli scarti di lavaggio. Attenzione: indumenti, guanti e tutto quanto è entrato a contatto con il silicone, deve essere lavato con alcool butilico e poi con alcool etilico, oppure va messo insieme agli scarti inquinati. Quando si parla di silicone, non si vuol intendere il sigillante siliconico contenuto nelle cartucce che, con un’apposita pistola, si utilizza per incollare o sigillare vetri, ceramiche ecc.: quello contiene solo l’1% di silicone; bisogna invece fare molta attenzione ai distaccanti, che ne contengono anche il 30%, ai protettivi e agli idrofughi, che ne contengono tra il 5 e il 30%.