Per ridurre le emissioni di solvente in atmosfera non esistono soltanto gli impianti di abbattimento o le vernici all’acqua. Un adeguato sistema di spruzzatura, con una buona efficienza di trasferimento può abbassare drasticamente le emissioni, riducendo anche gli sprechi di vernice

FRANCO GENINI

L’EFFICIENZA DI TRASFERIMENTO COME METODO DI VALUTAZIONE DEI SISTEMI DI VERNICIATURA

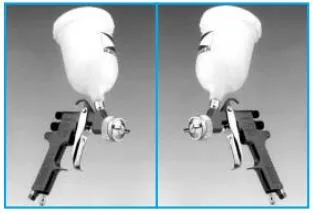

L’efficienza di trasferimento é il rapporto tra l’ammontare di vernice applicata sulla superficie da verniciare e la quantità di vernice consumata. Se unanimemente tutti gli operatori del settore attribuiscono a questo dato di sintesi grande rilevanza, in quanto risulta evidente che ad un’alta efficienza di trasferimento corrisponde un’ottimizzazione dei consumi di vernice, é anche vero che esistono grandi difficoltà nello stabilire quale sia il metodo migliore per poter facilmente controllare tale dato. In ogni caso questo dato di sintesi non é sufficiente per una valutazione assoluta della validità dei sistemi di verniciatura in quanto non prende in considerazione altre variabili come la qualità di finitura, i tempi di applicazione dei prodotti e le condizioni oggettive di lavoro, che sono comunque molto importanti. Il dibattito sui sistemi di valutazione dell’;efficienza di trasferimento é diventato sempre più acceso da quando nel 1988 in un’;area del sud della California sono state emanate leggi relative alla regolamentazione dell’;emissione di solventi, fissando un limite minimo di efficienza di trasferimento per i sistemi di spruzzatura e vietando la commercializzazione di quei sistemi che non rispettavano tale limite. E’; facile prevedere, come del resto sta già accadendo, che tali normative verranno presto estese in tutto il mondo. L’organismo per il controllo della qualità dell’;aria della costa del sud della California (SCAQMD), imponendo una riduzione della emissione di solventi, ha anche stabilito che la polverizzazione elettrostatica e a bassa pressione sono le sole a soddisfare i limiti minimi da loro richiesti. La maggior parte dei metodi di polverizzazione Airless e misto aria non rispettano il tasso minimo fissato dalle normative (65%). In molti casi la polverizzazione ottenibile con i sistemi Airless non consente di ottenere una elevata qualità di applicazione. I sistemi misto aria possono migliorare la qualità dell’;atomizzazione, ma non rientrano nei limiti minimi fissati dalla normativa. La polverizzazione ottenibile con i sistemi HVLP, con il sistema GEO (brev. Walcom), e con gli aerografi elettrostatici consente il pieno rispetto delle normative. La tecnologia HVLP é in grado di offrire una efficienza di trasferimento superiore al 65%, per contro non offre un’;alta qualità di finitura e ha nella maggior parte dei casi un consumo d’;aria molto elevato (300/ 400 litri al minuto). Il sistema GEO con doppia miscelazione vernice/aria ha una efficienza di trasferimento superiore al limite fissato dalla legge, assicura un’;altissima qualità di finitura ed un consumo d’;aria molto ridotto (200 litri al minuto!). Il sistema di verniciatura con aerografi elettrostatici, assicura un’elevata efficienza di trasferimento soprattutto nella verniciatura di oggetti con superficie molto irregolare, per contro richiede impianti sofisticati e costosi, che in ogni caso non consentono di ottenere una qualità di finitura simile a quella ottenibile con aerografi pneumatici. I metodi attualmente utilizzati per valutare l’;efficienza di trasferimento sono di difficile attuazione e sono scarsamente precisi nell’accertamento del risultato a causa delle numerose variabili che possono influenzarlo. Una soluzione molto semplice, utilizzata per poter effettuare una valida verifica del rispetto dei limiti di efficienza di trasferimento stabiliti dalle normative, é basata su osservazioni empiriche generali che hanno mostrato come gli aerografi che lavorano con una pressione massima di 0.7 bar al cappello sono in grado di ottenere un efficienza di trasferimento superiore al 65%. Infatti i numerosi tests di laboratorio effettuati, hanno dimostrato che riducendo la pressione al cappello di spruzzatura ad un massimo di 0.7 bar, il rendimento degli aerografi migliora notevolmente, permettendo di ottenere un’;efficienza di trasferimento pari o superiore al 65%. La validità di questa soluzione viene ulteriormente confermata analizzando la difficoltà di attuazione e la grande imprecisione di due dei metodi più comunemente utilizzati per una valutazione diretta del dato di efficienza di trasferimento.

PRINCIPALI METODI DI VALUTAZIONE DELL’EFFICIENZA DI TRASFERIMENTO

Sistema “a umido”

Procedura:

- utilizzare come superficie da verniciare un foglio di carta stagnola di misure e peso prestabilite;

- occorre prendere l’aerografo da testare, riempire il serbatoio di vernice e sottoporlo a pesatura;

- viene applicata la vernice sul foglio di carta stagnola e il foglio viene immediatamente appallottolato e pesato;

- l’aerografo viene di nuovo pesato per verificare il consumo di vernice.

In questo modo é possibile procedere al calcolo del rapporto tra la quantità di vernice applicata (differenza peso carta stagnola prima e dopo l’;applicazione della vernice) e la quantità di vernice consumata (differenza peso pistola prima e dopo l’;applicazione della vernice). Sottraendo ad 1 il risultato ottenuto da questo rapporto si ottiene l’;efficienza di trasferimento.

I limiti di questo metodo sono legati alla difficoltà di poter assicurare una costanza di tutte le variabili che entrano in gioco nel corso dei tests in tempi diversi e con aerografi diversi. I tempi di applicazione, di verifica dei pesi, la temperatura ambiente, il tasso di umidità, la distanza di applicazione, la velocità di evaporazione dei solventi sono tutte variabili difficilmente controllabili.

Sistema “con residuo secco”

Procedura:

- si utilizza un pannello con misure e peso prestabilite;

- si mette la vernice nell’aerografo e si procede alla sua pesatura;

- viene fatta l’;applicazione sul pannello;

- si procede alla pesatura dell’;aerografo;

- si lascia essiccare il pannello che poi viene nuovamente pesato;

- si utilizza il dato relativo al residuo secco della vernice, del catalizzatore e del solvente;

- viene moltiplicata la quantità di prodotto applicata a secco ( differenza peso pannello prima della verniciatura e dopo la verniciatura e la sua successiva essiccazione) per la differenza ottenuta sottraendo a 100 il dato percentuale relativo al residuo secco; in questo modo si ottiene la quantità di prodotto applicata effettivamente;

- si calcola come per il metodo precedente il rapporto tra la quantità di vernice effettivamente applicata e la quantità di vernice consumata (data dalla differenza del peso pistola prima e dopo l’;applicazione della vernice) e si sottrae a 1 il dato così ottenuto, arrivando ad avere l’efficienza di trasferimento.

I difetti di questo metodo sono legati alle stesse problematiche già esposte nel punto precedente, inoltre con questo sistema di accertamento il risultato é fortemente condizionato dal dato del residuo secco dichiarato dal produttore di vernice (che é noto essere difficilmente accertabile) ed ha una elevata variabilità determinata dal tipo di vernice, dalla tinta, dal catalizzatore, dal solvente e dal lotto di produzione.