RIASSUNTO

Lo scopo principale del presente lavoro è stato quello di verificare, su un campione rappresentativo di aziende presenti nel territorio di competenza dell’A.S.S. n.4 ”Medio Friuli”, quanto fossero realistici i valori di esposizione a polveri di legno duro riportati nel registro di cui all’art. 243 del D. Lgs 81/08. L’indagine in oggetto ha coinvolto 27 aziende e sono stati eseguiti oltre 200 campionamenti personali selezionando gli operatori che, dal registro di cui all’art. 243 del D. Lgs 81/08, risultavano essere i più esposti al rischio da polveri di legno duro. I campionamenti personali sono stati eseguiti con il selettore a geometria conica ”conetto” e con il selettore ”IOM”. I valori di esposizione ottenuti, raggruppati per tipologia omogenea di lavorazione, hanno evidenziato, ad eccezione del sottocomparto ”lavorazione a macchine confinate”, una limitata correlazione con i valori riportati nel registro degli esposti ad agenti cancerogeni di cui all’art. 243 del D. Lgs 81/08. La lavorazione ”levigatura a macchina” è quella a maggior rischio di esposizione a polveri di legno duro. I valori di esposizione a polveri di legno duro ottenuti con il selettore IOM sono generalmente superiori rispetto a quelli ottenuti con il ”conetto” e solo in un limitato numero di casi i valori di concentrazione ottenuti con il selettore IOM ”attivo” (cioè collegato a pompa di campionamento personale) detratto di quanto ottenuto con lo IOM ”passivo” sono paragonabili ai valori ottenuti con il selettore ”conetto”. Parallelamente all’attività di campionamento è stata valutata, attraverso delle misure di velocità dell’aria, l’efficacia dei sistemi di captazione a servizio delle macchine utensili. L’analisi incrociata di velocità dell’aria degli impianti di aspirazione, e più in generale la tecnica costruttiva delle singole macchine, ha consentito di orientare alcuni interventi di bonifica con l’obiettivo di migliorare la captazione delle polveri e, conseguentemente, diminuire l’esposizione personale degli operatori.

Presentiamo l’articolo pubblicato sulla rivista AIDII. IJOEHY consente la ripubblicazione a scopo divulgativo nel nostro settore Poian T.*, Martinig M.*, Bacchetti C.*, Beltrame C*, Brunasso A.*, Fabozzi M. *, Franzil E. *, Ligorio E. *, Lister P. *, Mahmutović S.*, Mondini R. *, Occorso L. *, Paroni S. *, Petrin L.*, Passon G.*, Petronio G.*, Revignassi M.*, Tomini L.*, Toscani D.*, Virgili E.*. (*)S.O.C.P.S.A.L. – A.S.S. n. 4 ”Medio Friuli”, Udine.

INTRODUZIONE

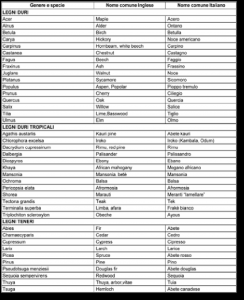

L’industria della sedia rappresenta da decenni un comparto di estrema rilevanza economica e sociale per alcuni comuni del Friuli. Fino a pochi anni or sono, in quello che era chiamato il ”triangolo della sedia”, oggi ”distretto della sedia di Manzano”, veniva prodotto circa l’80% della produzione nazionale di sedie in legno, equivalente a circa il 30% della produzione mondiale, coinvolgendo 1200 aziende ed occupando quasi 15000 addetti. Nonostante la delocalizzazione produttiva e la crisi economica mondiale abbiano portato alla chiusura di molte imprese (dati relativi al 2009 indicano in circa 760 il numero delle aziende ancora attive), sono ancora migliaia le persone occupate in questo comparto. La principale caratteristica di questo distretto produttivo è sempre stata la specializzazione, consistente nell’esecuzione di singole fasi lavorative o nell’esecuzione di particolari elementi ”per conto terzi” da parte di aziende di piccole dimensioni con numero di addetti sempre inferiore a 15. Rare sono invece le realtà industriali/artigianali che realizzano internamente tra le esposizioni rilevate, i valori l’intero ciclo produttivo, dalla segheria alla tappezzeria della sedia. Il legno più utilizzato nell’industria della sedia – circa l’80% – è il faggio, mentre frassino, rovere, noce e ciliegio occupano il restante 20%. Tutte queste essenze fanno parte del gruppo botanico delle Angiosperme e quindi dei ”legni durihardwoods” (Tab1) (1).

Tabella 1: Classificazione botanica del legno

Nel 1987 lo IARC (Agenzia Internazionale per la Ricerca sul Cancro) ha classificato come cancerogene o possibili cancerogene per l’uomo le seguenti lavorazioni del legno:

Gruppo 1 (cancerogeni per l’uomo): la fabbricazione dei mobili e le lavorazioni di ebanista.

Gruppo 2 (possibili cancerogeni per l’uomo): le lavorazioni di falegnameria e carpenteria.

Gruppo 3 (non classificabili in relazione alla cancerogenicità per l’uomo): l’industria del legname (compreso il taglio) e delle segherie.

Nel 1995, a seguito di un evidente incremento dell’incidenza delle neoplasie a livello delle fosse nasali e dei seni paranasali tra i lavoratori del comparto del legno, ed in particolare tra quelli esposti alle polveri di legno duro, lo IARC ha deciso di inserirle tutte nel Gruppo 1 (1).

Al riguardo è particolarmente interessante seguire le variazioni che i TLV-TWA dell’ACGIH (Conferenza Americana degli Igienisti Industriali Governativi) hanno avuto negli ultimi venti anni (Tab2) (2) dalle quali si evince che il faggio, l’essenza più utilizzata nel comprensorio produttivo della sedia, già negli anni ’90 aveva un TLVTWA di 1 mg m-3. Nei primi anni ’90 l’ACGIH proponeva due limiti: 5 mg m-3 per le polveri di legno tenero e 1 mg m-3 per le polveri di legno duro. Nel 1998 le polveri di legno duro venivano classificate come A1 (Cancerogeno riconosciuto per l’uomo) e nelle ”Proposte di modifica” erano proposti nuovi e più dettagliati limiti. Nel 2005 scompare la distinzione tra legno duro e tenero e si arriva, con la sola eccezione del Cedro rosso dell’Ovest, ad un unico limite di 1 mg m-3 con classi di cancerogenicità differenti a seconda dell’essenza.

Tabella 2: Variazioni dei TLV-TWA ACGIH relativi alle polveri di legno duro dal 1993 al 2010

In Italia, prima del recepimento delle direttive comunitarie, gli aspetti legati alla presenza nell’ambiente di lavoro di polveri ed alle conseguenze per la salute dei lavoratori erano disciplinati da alcuni articoli del D.P.R. n. 303 del 19 marzo 1956. Regole che, nonostante l’abrogazione del succitato decreto, mantengono inalterato il loro valore stante l’integrale recepimento delle stesse all’interno dell’allegato IV al D. Lgs 81/08 disciplinante i ”Requisiti dei luoghi di lavoro” in generale e la ”Difesa contro le polveri” in particolare. Nel febbraio del 2000, con il Decreto Legislativo 25 febbraio 2000 66 l’Italia recepiva la Direttiva comunitaria 1999/38/CE del 29 aprile 1999 che aveva stabilito un valore limite di esposizione a polveri di legno duro pari a 5 mg m-3 ponderato sulle 8 ore lavorative da adottare in presenza di qualsiasi miscela di polveri di legno contenenti legni duri. Il D.Lgs 66/2000 andò ad implementare il Titolo VII dell’allora vigente D.Lgs. 626/94 ”Protezione da agenti cancerogeni e mutageni”, inserendo il lavoro comportante l’esposizione a polveri di legno duro nell’elenco dei processi comprensivi di tale rischio per la salute specificando che la valutazione di conformità al limite di 5 mg m-3 doveva essere effettuata tramite un campionamento personale della frazione inalabile (3). Il D.Lgs 66/2000 intervenne anche su aspetti documentali, prevedendo l’elaborazione di un ”registro degli esposti” da parte del datore di lavoro (Fig.1) e all’istituzione di una ”cartella sanitaria e di rischio” per ogni singolo lavoratore esposto e quindi oggetto di sorveglianza sanitaria.

L’obiettivo del presente lavoro è stato quello di verificare, su competenza dell’A.S.S. n.4 ”Medio Friuli”, quanto fossero realistici i valori di esposizione a polveri di legno duro riportati nel registro di cui all’art. 243 del D. Lgs 81/08. L’indagine in oggetto ha coinvolto 27 aziende e sono stati eseguiti oltre 200 campionamenti personali selezionando gli operatori che dal registro risultavano essere i più esposti al rischio da polveri di legno duro. I campionamenti personali sono stati eseguiti con il selettore a geometria conica ”conetto” e con il selettore ”IOM” per due motivi:

ad eccezione di qualche raro caso, nel registro degli esposti non é mai specificato il selettore con il quale sono stati eseguiti i campionamenti;

risultano essere i selettori più impiegati nel territorio di competenza sia da operatori pubblici che privati.

METODI

Nella valutazione degli effetti tossicologici causati dall’inalazione di particelle, il diametro aerodinamico riveste un ruolo importante perché va a determinare la regione dell’apparato respiratorio dove queste andranno a depositarsi e, conseguentemente, a sviluppare delle possibili azioni patogene. Nel caso delle polveri di legno duro, tenuto conto che il potenziale effetto sanitario si sviluppa nelle prime vie respiratorie, la frazione d’interesse per eseguire una valutazione del rischio da esposizione professionale è la frazione inalabile definita come ”la frazione in massa delle particelle che viene inalata attraverso il naso e la bocca” (particelle aventi per il 50% un taglio dimensionale di 100µm) (4). La valutazione si baserà sulla determinazione gravimetrica della massa di particelle raccolte mediante aspirazione di un volume noto di aria attraverso un substrato filtrante montato su adeguato sistema di campionamento provvisto di selettore per la frazione inalabile. I selettori impiegati si basano sui principi riportati nella norma UNI EN 481/1994 (4-7) e soddisfano le prestazioni indicate nella norma EN 13205 (23) Alcuni studi presenti in letteratura (8-17; 24-32) hanno evidenziato che alcuni selettori hanno difficoltà a ”seguire” la curva definita dalla convenzione ”ACGIH-ISO-CEN” per il campionamento della frazione inalabile quando la velocità dell’aria è elevata o quando nella lavorazione oggetto dell’indagine si sviluppano delle ”particelle proiettile” (particelle con diametro aerodinamico maggiore di 100µm riscontrabili in molte lavorazioni del legno) che, rispettivamente, potrebbero portare ad una sovrastima o ad una sottostima dell’esposizione. Dalle sperimentazioni eseguite, il selettore IOM sembra essere quello più adatto al campionamento di polvere inalabile sia in ambienti indoor che in ambienti outdor (8,17,21). I selettori per la frazione inalabile operano aspirando le particelle aerodisperse attraverso un orifizio posto frontalmente e depositandole su un idoneo substrato collocato all’interno del selettore. Nella Tabella 3 sono riportate le principali caratteristiche dei due selettori impiegati nell’indagine. un campione rappresentativo di aziende presenti nel territorio di

Tabella 3: Caratteristiche geometriche e flussi di aspirazione dei selettori impiegati nell’indagine

Il selettore IOM, sviluppato dall’Istituto di Medicina del Lavoro di Edimburgo, è costituito da un sistema a cassetta (Fig2) che consente di trattenere oltre alle particelle depositate sul filtro anche quelle che si accumulano sulle pareti della top cassette. La quantificazione delle particelle raccolte viene eseguita tramite pesatura, prima e dopo il campionamento, del sistema a cassetta con filtro assemblato.

Il ”conetto” (Fig3), il selettore più diffuso tra i Servizi di Prevenzione italiani, ha una geometria conica e le particelle sono raccolte su un filtro sistemato su un setto poroso metallico posto all’interno del selettore. La portata è fissata per garantire una velocità di aspirazione all’entrata del selettore di 1,25 m s ± 10%. A differenza dello IOM, in questo caso non si ha alcun accumulo di particelle sulle pareti del conetto stante la sua geometria conica. I prelievi personali (4-7) sono stati eseguiti facendo indossare contemporaneamente (Fig4) agli operatori coinvolti nell’indagine tre selettori:

selettore IOM (”SKC Limited”, Regno Unito) collegato ad una pompa personale (mod. Italia) con portata di aspirazione regolata a 2 l min-1;

selettore IOM ”passivo” (”SKC Limited”, Regno Unito), privo di collegamento a pompe personali, con la funzione di captare le eventuali particelle proiettile prodotte dalla lavorazione;

selettore ”conetto” (Zambelli, Italia) in acciaio da 37 mm collegato ad una pompa personale (modello GilAir5, Gilian, Sensidyne, Florida-USA) con portata di aspirazione regolata a 3,5 l min-1.

Per ciascun selettore sono stati eseguiti tre campionamenti della durata media di 60 minuti ciascuno. La durata del campionamento è stata scelta in funzione:

dell’andamento temporale dell’esposizione in modo da essere rappresentativo della mansione oggetto del campionamento;

della polverosità ambientale ad evitare di sovraccaricare i filtri.

Figura 2: Selettore IOM – componenti Ego Plus TT, Zambelli,

La disposizione dei selettori sugli operatori è rimasta invariata (Fig4) poiché sia l’altezza dell’operatore stesso che l’ergonometria della lavorazione possono influenzare, anche notevolmente, i valori di esposizione personale. Le pompe personali sono state calibrate prima e dopo ciascuna campagna di misure mediante flussimetro a bolle e cronometro.

Figura 3: Selettore ”conetto” – componenti

Figura 4: Posizionamento dei selettori

Non avendo a disposizione una cappa o un ambiente a temperatura e umidità controllata ed impiegando dei filtri in esteri misti di cellulosa che sono igroscopici, il ciclo di condizionamento è stato il seguente: 2 ore in stufa a 100° – 24 ore di condizionamento in essiccatore – tripla pesata su bilancia Mettler AE 240 con sensibilità analitica di 0,001 mg. Va tenuto presente che questa procedura comporta una sottostima della quantità di polvere raccolta sui filtri perché le essenze utilizzate dalle aziende oggetto dell’indagine hanno una umidità attorno al 8-10% che andrà persa durante l’essicazione di cui sopra. I risultati dei campionamenti sono stati elaborati statisticamente utilizzando uno specifico software per l’applicazione del test T di Student (19), calcolando per ciascun gruppo di campioni la media geometrica (misura della tendenza centrale), la deviazione standard geometrica (misura della tendenza dei campioni a differire tra loro), il Lim. Inf. 95% – Lim. Sup. 95% (limite superiore e inferiore dell’intervallo di confidenza con coefficiente del 95% calcolati per l’appunto con il test statistico T di Student). Le misure di velocità dell’aria sono state eseguite con un anemometro a filo caldo TSI mod. 8330-MGB. In occasione di ogni singolo accesso alla realtà aziendale è stato compilato un questionario utile all’acquisizione d’informazioni sia di carattere generale che di carattere tecnico/organizzativo.

RISULTATI

I valori di esposizione personale a polveri di legno duro sono stati confrontati dopo averli raggruppati per tipologia omogenea di lavorazione:

lavorazioni con macchine confinate (9 aziende): carico/scarico, attrezzaggio e pulizia a fine giornata o a cambio lavorazione delle macchine operatrici;

levigatura a macchina (12 aziende): operazione di finitura di parti/elementi della sedia effettuata manualmente su carta abrasiva rotante su tamburi;

carteggiatura (6 aziende): operazioni di levigatura effettuate manualmente con l’ausilio di smerigliatrici palmari o con sola carta abrasiva (20).

A titolo esemplificativo, in questa pagina sono riportate le fotografie delle mansioni oggetto dell’indagine.

(continua)

Figura 5: Lavorazioni su macchina confinata e aspirata

Figura 6: Lavorazioni su macchina levigatrice

Figura 7: Lavorazioni di carteggiatura con levigatrice palmare