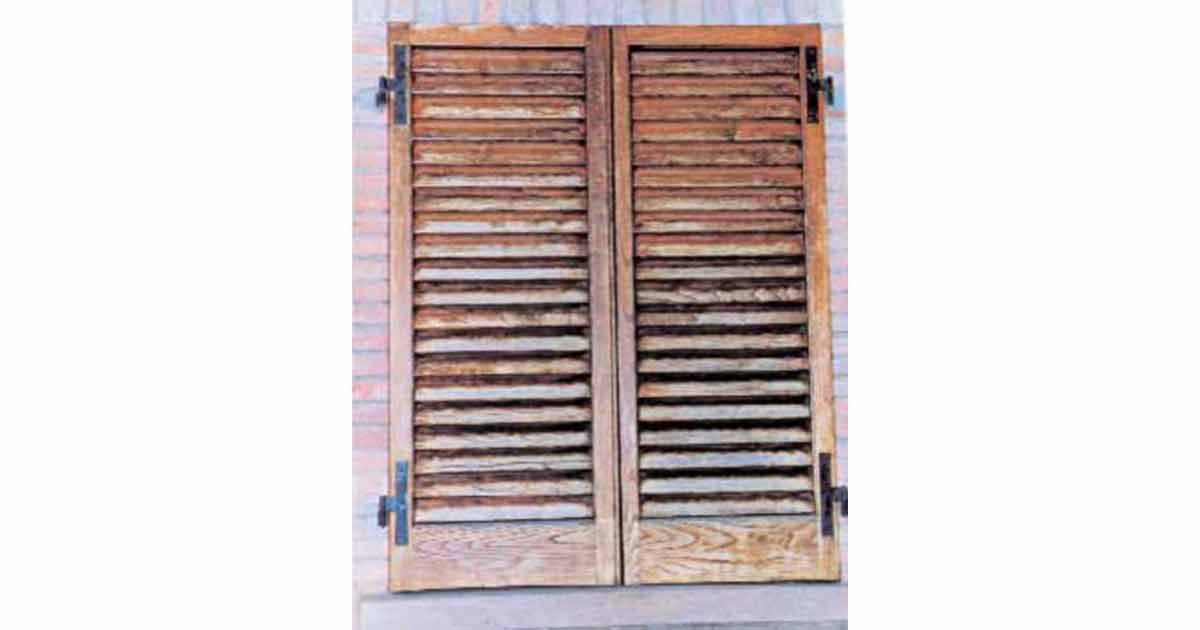

I rischi del cloruro di metilene. Una delle sostanze maggiormente utilizzate nella sverniciatura dei serramenti in legno è il diclorometano (DCM), comunemente chiamato cloruro di metilene. Uno studio britannico evidenzia i rischi connessi al suo impiego

A CURA DELLA REDAZIONE

INTRODUZIONE

Questo documento è estratto da un lavoro preparato dall’’HSE (l’ente britannico che si occupa di prevenzione, sicurezza e igiene del lavoro) sul diclorometano (DCM), altrimenti conosciuto come cloruro di metilene, un solvente molto efficace, ma altrettanto pericoloso. Il documento tratta solo del suo uso come sverniciante per legno, partendo dalla premessa che nessun prodotto chimico è “sicuro”: tutti devono essere usati con attenzione, tenendo conto delle avvertenze del produttore.

IL PROCESSO

Il cloruro di metilene viene comunemente utilizzato come componente dei prodotti svernicianti in commercio. Può essere usato sotto forma di gel o in vasche ad immersione. In entrambi i casi, il solvente ammorbidisce la vernice, che viene successivamente rimossa mediante spruzzattura, spazzolatura o raschiatura manuale.

Nei processi ad immersione, i pezzi da sverniciare vengono inseriti in vasche (che possono essere riscaldate) contenenti acidi deboli o soluzioni alcaline, successivamente all’immersione nel solvente. Infine, i pezzi vengono lavati per rimuovere il solvente ed i residui di vernice. Talvolta vengono anche utilizzati getti d’acqua in pressione.

I RISCHI DEL CLORURO DI METILENE: QUALI SONO I PERICOLI PER LA SALUTE?

Respirare i vapori di cloruro di metilene può avere effetti narcotici. Questi comprendono sonnolenza, cefalee, capogiri e, ad elevate concentrazioni, stati di incoscienza o decesso. Il contatto con gli occhi e con la pelle deve essere evitato, poiché il DCM è un agente sgrassante e l’esposizione può causare irritazione.

Il cloruro di metilene evapora facilmente, producendo elevate concentrazioni di vapori, specialmente in spazi confinati o in luoghi con ventilazione non adeguata.

Il DCM è stato classificato come Carcinogeno di categoria 2 (sospettato di provocare il cancro).

Dal punto di vista dell’etichettatura, esso ha le seguenti frase di rischio:

H315 = Provoca irritazione cutanea.

H319 = Provoca grave irritazione oculare.

H336 = Può provocare sonnolenza o vertigini.

H351 = Sospettato di provocare il cancro.

QUALI SONO I DOVERI DEL DATORE DI LAVORO?

Le norme sulla sicurezza del lavoro impongono una serie di obblighi per le aziende, tra cui:

– identificare qualsiasi sostanza pericolosa alla quale i lavoratori possono essere esposti;

– effettuare l’analisi dei rischi provocati dall’uso di tali sostanze nel processo produttivo;

– effettuare l’analisi del proprio processo produttivo, che deve essere registrata e aggiornata quando necessario;

– fornire informazioni, addestramento ed istruzioni ai lavoratori, sui pericoli inerenti il prodotto e sulle precauzioni che devono essere prese;

– prevenire o controllare l’esposizione a tali sostanze.

Nel caso del cloruro di metilene, se non è ragionevolmente praticabile prevenire l’esposizione, il controllo deve essere adeguato. Nel caso di esposizione dovuta ad inalazione, i livelli di DCM in aria devono essere ridotti fino a quanto sia ragionevolmente praticabile, ma in ogni caso devono essere portati al di sotto del limite massimo di esposizione pari a 50 ppm (media ponderata sulle 8 ore).

Il fornitore del prodotto sverniciante ha il dovere di fornire tutte le informazioni necessarie relative al prodotto venduto, ma l’analisi dei rischi deve essere effettuata dal datore di lavoro, relativamente alle proprie operazioni procedurali ed alle proprie apparecchiature e deve comprendere tutte le sostanze dannose alla salute, non solo il DCM.

PREVENZIONE DELL’ESPOSIZIONE

Si può prevenire l’esposizione al cloruro di metilene, scegliendo un prodotto sverniciante che non lo contiene, oppure utilizzando un metodo “non chimico”, ad esempio l’abrasione. Tuttavia, qualsiasi prodotto chimico in grado di sciogliere la vernice produce un qualche effetto sulla salute. Tali effetti possono essere meno conosciuti rispetto a quelli associati al cloruro di metilene, il quale è stato ampiamente studiato.

IL CONTROLLO DELL’ESPOSIZIONE

Le indagini hanno mostrato che procedure lavorative eseguite a regola d’arte possono ridurre significativamente i livelli di esposizione. E’ dunque necessario adottare una serie di misure, la più importante delle quali è la corretta progettazione del sistema di ventilazione, sia locale che generale, del reparto o dello stabilimento in cui è inserito il processo di sverniciatura. Tuttavia, anche le procedure operative possono essere cruciali; ad esempio, l’effetto dell’aspirazione a bordo vasca diventa ininfluente se le operazioni sul pezzo vengono effettuate lontano dall’area di influenza del sistema di captazione. Analogamente, il contatto cutaneo con il solvente può essere controllato sia adottando corrette procedure operative, sia mediante l’utilizzo di idonei indumenti protettivi.

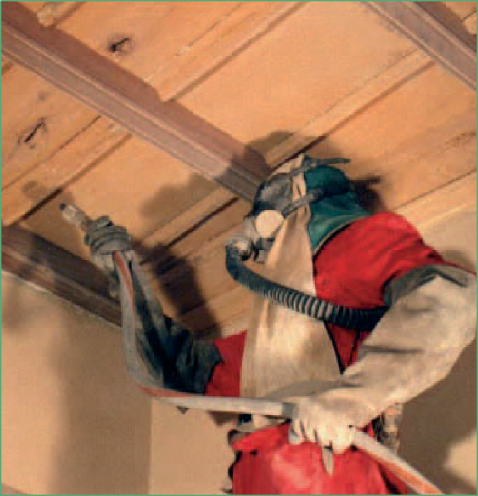

SVERNICIATURA MANUALE MEDIANTE SPAZZOLATURA

Occorre fornire una buona ventilazione generale (mediante ventilatori) e un’aspirazione locale (a meno che le operazioni di spazzolatura siano intermittenti o poco frequenti).

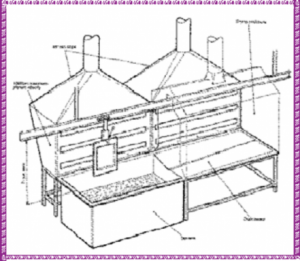

I pezzi piccoli possono essere sverniciati in apposita cabina dedicata; i pezzi più grandi, invece, in una cabina a spruzzo, se disponibile. Un sistema di aspirazione locale è mostrato in Figura 1 (vedi in fondo all’articolo).

E’ necessario ridurre al minimo l’area in cui gli operatori sono esposti alle esalazioni. Inoltre bisogna tenere chiusi i contenitori di solvente e assicurarsi che siano idonei ad evitare sversamenti. Infine gli stracci contaminati dal solvente vanno gettati in appositi contenitori chiusi.

SVERNICIATURA AD IMMERSIONE

Tutte le vasche devono essere dotate di efficienti sistemi di aspirazione locale. Deve inoltre essere presente una ventilazione forzata generale, al fine di provvedere al ricambio dell’aria nel reparto. Tale ventilazione deve essere progettata per operare congiuntamente al sistema di aspirazione locale.

Ove possibile, deve essere predisposta un’area ventilata separata, dove far stazionare i pezzi che devono asciugare. Il controllo dell’esposizione nella zona di lavoro può altresì essere incrementato chiudendo i lati e la parte superiore della vasca.

La configurazione del bagno deve essere progettata in modo tale da minimizzare le distanze degli spostamenti e permettere un percorso lineare dei pezzi. Se possibile, il trasferimento dei pezzi deve essere effettuato mediante trasportatori meccanici, dotati di appositi portapezzi.

Per le operazioni di raschiatura e di pulizia del bagno, devono essere utilizzati attrezzi con manico lungo. Tutti gli attrezzi e gli oggetti bagnati di solvente devono essere appoggiati in prossimità e sotto l’azione del sistema di aspirazione locale, oppure sistemati in contenitori chiusi, che devono essere aperti solo in prossimità dell’aspirazione locale. Devono inoltre essere previsti appositi dispositivi contro il gocciolamento degli attrezzi bagnati.

Per il rabbocco del bagno di solvente nella vasca, può essere utilizzata una pompa o un sistema a sifone; tali apparecchiature possono anche servire per evitare che l’operatore si sporga nella vasca per effettuare questa operazione manualmente. Solo una persona alla volta deve operare attorno alla vasca, minimizzando le azioni che possono provocare disturbo al bagno di solvente.

Le vasche di lavaggio riscaldate, successive alla vasca con il solvente, devono essere mantenute alla più bassa temperatura possibile, al fine di limitare i fenomeni di evaporazione rapida del solvente. Tutte le vasche devono essere coperte quando non in sono in uso. Al fine di evitare l’esposizione continua ad elevate concentrazioni di vapori di solvente, gli operatori non devono passare tutto il loro tempo ad un unico stadio del processo. Nessuno deve lavorare da solo su un impianto di sverniciatura ad immersione; deve sempre esserci qualcuno nelle vicinanze in grado di intervenire in situazioni di emergenza.

DISPOSITIVI DI PROTEZIONE PER GLI OPERATORI

Adeguati dispositivi di protezione individuale devono essere forniti dal datore di lavoro e indossati dai lavoratori, così come richiesto dalle norme vigenti. I requisiti di protezione minima per chiunque lavori con il DCM sono i seguenti: indumenti da lavoro impermeabili; grembiale; calzature; guanti; occhiali di protezione e visori resistenti alle sostanze chimiche. I fornitori di questi indumenti devono precisare i materiali adatti all’uso con DCM. In aggiunta, è richiesta un’adeguata protezione delle vie respiratorie, a meno che non venga dimostrato che l’esposizione del lavoratore è inferiore al massimo livello espositivo di 50 ppm e non superi il limite di breve periodo (250 ppm in 10 minuti).

Il dispositivo di protezione delle vie respiratorie può essere:

– una maschera completa conforme alla norma EN 136, con una scatola AX di tipo appropriato utilizzabile con DCM;

– un equipaggiamento di respirazione ad aria compressa.

Può essere utile la presenza di una spia visiva indicativa del passaggio d’aria (da verificare la compatibilità con il DCM). Nel caso in cui l’aria venga fornita da un compressore, sono necessari accurati accertamenti per verificarne la qualità ed il corretto dosaggio.

CAMPIONAMENTO DELL’ARIA

E’ necessario misurare la concentrazione di vapori di solvente in aria, sia per dimostrare che le misure per il controllo dell’esposizione sono efficaci, sia per decidere se è necessario o no dotare gli operatori dei dispositivi di protezione delle vie respiratorie.

GLI UTILIZZATORI SONO A RISCHIO?

I pezzi appena sverniciati che non sono stati adeguatamente arieggiati e che vengono trasportati in un veicolo chiuso, possono presentare un pericolo. Occorre tenere presente che i bambini sono maggiormente vulnerabili agli effetti dei vapori di solvente, rispetto agli adulti.

Non bisogna permettere ai clienti di portare a casa oggetti sverniciati di fresco, specialmente mobili con cassetti o credenze, che sono difficili da arieggiare, oppure oggetti nei quali sono presenti elevate quantità di riempitivo (stucco o quant’altro) che può assorbire il solvente.

ALTRI RISCHI DA PRENDERE IN CONSIDERAZIONE

Quando il DCM si infiamma produce vapori tossici e corrosivi. Deve essere proibito fumare nelle zone in cui viene usato il DCM e la zona di sverniciatura deve essere esente da altre sorgenti di ignizione.

I formulati a base di cloruro di metilene possono inoltre contenere altri composti altrettanto pericolosi. Bisogna tenere presente che i vapori di DCM sono circa tre volte più pesanti dell’aria e tendono quindi ad accumularsi in prossimità del pavimento.

SVERSAMENTI

Qualunque sversamento di liquido deve essere trattato immediatamente. Gli sversamenti di minore entità possono essere trattati con materiali assorbenti come, ad esempio, la vermiculite. I materiali contaminati devono essere riposti in contenitori chiusi fino al loro smaltimento.

Per gli sversamenti di grossa entità occorre invece predisporre una procedura formale, che può includere l’evacuazione se necessario (richiedere informazioni in proposito al proprio fornitore). Tutti i dipendenti devono essere addestrati conformemente alla procedura citata, la quale deve essere chiaramente esposta in forma scritta all’interno del reparto.

LOCALI DI RIPOSO

Non deve essere permesso mangiare, bere e fumare nei reparti dove vengono utilizzati solventi. Deve essere prevista un’area specifica separata. Devono essere previsti appositi spogliatoi per i lavoratori ed un luogo apposito dove tenere gli indumenti protettivi non in uso. I dispositivi di protezione delle vie respiratorie devono essere tenuti in un luogo chiuso e asciutto, al fine di evitare possibili contaminazioni.

Fig. 1 – SISTEMA DI ASPIRAZIONE PER VASCHE AD IMMERSIONE

BIBLIOGRAFIA E RIFERIMENTI NORMATIVI

- Chemicals (Hazard Information and Packaging) Regulations 1994 (come emendata dai seguenti) Safety data sheets for substances and preparations dangerous for supply: “Approved Code of Practice L62 – HSE Books 1995”; “Approved guide to the classification and labelling of substances and preparations dangerous for supply. L100 – HSE Books 1997”; “Information approved for the classification and labelling of substances and preparations dangerous for supply”; “Approved supply list L115 – HSE Books 1999”.

- General COSHH ACOP, Carcinogens ACOPand Biological Agents ACOP. Control of substances hazardous to health Regulations 1999 approved Codes of Practice – HSE Books 1999.

- A step-by-step guide to COSHH Assessment HSG97 – HSE Books 1993.

- EH40 Occupational exposure limits. Guidance note – HSE Books (revisione annuale).

- Health surveillance under COSHH: guidance for employers – HSE Books 1990.

- COSHH and the woodworking industries. Woodworking Information Sheet WIS6 – HSE Books 1997.

- An introduction to local exhaust ventilation. HSG37 – HSE Books 1993.

- The maintenance, examination and testing of local exhaust ventilation. HSG54 – HSE Books 1998.

- Personal Protective Equipment at work Regulations 1992: guidance on Regulations L25 – HSE Books 1992.

- The selection, use and maintenance of respiratory protective equipment: a practical guide. HSG53 – HSE Books 1998.

- Workplace health, safety and welfare. Workplace Regulations 1992. Approved Codes of Practice and guidance L24 – HSE Books 1992.

- Essentials of health and safety at work – HSE Books 1994.

- Working safely with solvents: a guide to safe working practices. INDG273 – HSE Books 1998.