Comincia con questo numero, la collaborazione con Franco Giardini, libero professionista e consulente.Sarà il nostro “battitore libero” in materia di apparecchiature di verniciatura e quindi avrà “licenza di provocazione” sui temi che affronterà. Chiunque, come sempre, avrà diritto di replica

FRANCO GIARDINI

PREMESSA

Io sono un “operaiaccio”, che ha sempre lavorato in reparto con i verniciatori e quindi non sono abituato a dotte disquisizioni, diagrammini o altre cavolate del genere. La verniciatura è un mondo perverso: lavoriamo per rendere il mondo bello, gradevole e colorato e nello stesso tempo inquiniamo, devastiamo, produciamo danni irreversibili. E’ incontrollabile, le variabili sono così tante che è quasi impossibile gestirle tutte: il miglior verniciatore è quello che riesce a risolvere gli imprevisti quotidiani. Le esperienze non sono ripetibili, se non in certa misura, ogni situazione è un caso a sé stante e chi crede di detenere il “ Verb o” , formulando soluzioni e ricettine non ha capito niente! E’ per questa sua complessità che è affascinante, è una specie di tossina che ti entra nel sangue e nel cervello.

QUELLI CHE…

Che confusione amici! Non fai in tempo a dire una cosa che subito qualcuno strilla: non é vero niente! Io… e ti sciorina tutta una sequela di prove provate sulla sua pelle. Poi c’è il grande venditore di pistole che ha lo strumento giusto per te, va benissimo sia per verniciare le navi che le zampe delle mosche: al volo, naturalmente! Poi c’è quello che capisce tutto “perchè io vernicio da trenta anni”… e la confusione aumenta. La realtà è che nel nostro mestiere, la verniciatura, esistono tali e tante variabili che diventa veramente difficile, se non impossibile, normalizzare i parametri e non esistono, se non nei processi di grande serie, situazioni operative assimilabili e ripetitive. Perfino la dimensione dell’azienda e le quantità prodotte possono determinare “la differenza”. La scienza non ci aiuta neppure nel definire gli standard dei prodotti vernicianti e degli strumenti, che comunque sono parametri fissi e controllabili, nè a spiegare fenomeni strani che fanno vacillare le tue convinzioni acquisite con l’esperienza: che gliene frega alla scienza della verniciatura… e poi non è chic! Ci pensi tè a chiedere a tuo figlio o al figlio dell’amico: “che facoltà hai scelto? …verniciologia, o falegnamologia! Non è elegante,dai! Chimica, ingegneria, legge, il Politecnico, la Bocconi, l’Istituto Superiore delle Belle Arti: è più bello! …E poi, meschini loro, delusi nelle aspettative, fanno (dramma nel dramma) un altro mestiere: i disoccupati, in buona percentuale. Scusate lo sfogo: una volta si imparava il mestiere del padre… Rimane comunque il fatto che la nostra non è un’arte nobile, non è considerata tale e la scienza se ne frega di noi! Quindi, da buoni “mestieranti”, con le modeste risorse di cui disponiamo, accingiamoci seriamente a mettere un po’ di ordine in questa vastissima materia: la verniciatura.

L’EFFICIENZA DI TRASFERIMENTO

E’ un concetto assoluto, inequivocabile, incontrovertibile. Consiste nel determinare la percentuale di vernice effettivamente depositata su una superficie “campione”, normalmente piana, rispetto alla quantità totale erogata dallo strumento. E’ un riferimento “certo e probante”, a condizione che ciascuno strumento sia testato nella sua area di applicazione ottimale in termini di viscosità, portata, velocità di applicazione, “finishing”, o quanto meno nelle aree comuni di utilizzo ottimale. Vi siete mai chiesti perchè esiste una differenziazione così vasta tra strumenti simili? E’ semplice! Perchè ciascuno è finalizzato ad un impiego specifico: provate a fare una decorazione con un airless anzichè con una aeropenna! Il concetto di efficienza di trasferimento diventa fuorviante quando prescinde dalla finalizzazione d’impiego. Quindi prendiamo atto che la fase determinante per conseguire i massimi risultati è la scelta corretta dello strumento, ed introduciamo un concetto diverso: i l rendimento. Per rendimento si intende il rapporto tra energia applicata ed energia effettivamente utilizzata nell’impiego specifico. Che bello! Calza perfettamente alla nostra situazione. Questa scienza che non ci aiuta, che non ci spiega gli strani fenomeni che quotidianamente ci occorrono, almeno ci indica una strada, un metodo. Allora, ribadisco, la fase più importante è quella della definizione dei requisiti tecnici e prestazionali idonei a soddisfare le esigenze specifiche di una specifica lavorazione e tra essi individuare quegli strumenti che nella fattispecie assicurano il miglior rendimento: …auguri! Il confronto deve essere fatto per aree di utilizzo omogenee, non tra strumenti simili con caratteristiche diverse. Allora vedremo che in quella specifica situazione potranno competere anche strumenti diversi: una HVLP con una “airmix” e…meraviglia, perfino una airless! Non ci credete? Provate a tingere un manufatto con intarsi o scanalature profonde, o più semplicemente la “battuta” di un cassonetto: vedrete che, alla faccia di ogni teoria, l’assenza di turbolenze o di rimbalzi comporterà grossi vantaggi. Viceversa, provate a tingere un supporto non perfettamente preparato, con smagliature, strisciate di fresa, insomma con assorbimenti diversi. Potrete farlo solo con la tecnica a “sfumare”, cioè con l’aerografo, ed allora addio efficienza di trasferimento e rendimenti. Ma queste sono scelte che competono all’imprenditore nel contesto delle sue necessità produttive. Non a noi consulenti. N oi dobbiamo dare il vestito più bello a tutti, a prescindere da come sono fatti. Io per esempio ho una spalla più bassa dell’altra…sigh! E poi vogliono anche spendere poco! Bene.. torniamo al tema. Le situazioni produttive sono innumerevoli, le variabili infinite come la gamma degli strumenti disponibili, ciascuno dedicato al suo impiego: vogliamo fare almeno una prima classificazione ? Dopo il dito, l’immersione, il pennello e le prime applicazioni a sputo (scusate, a spruzzo), ancora in uso presso alcune popolazioni primitive, con l’avvento della civiltà e dell’aria compressa sono nati i primi “misto aria”, ovvero aerografi appartenenti alla sterminata famiglia degli strumenti a polverizzazione pneumatica. Essi utilizzano, per ottenere sia la polverizzazione che il trasferimento della vernice sul supporto, ar ia compressa. A questa famiglia appartiene una gamma infinita di strumenti, diversi per portata, capacità di polverizzazione, ampiezza del ventaglio ed uniformità della deposizione. Spaziano dall’aeropenna (pochi cc/ minuto) fino alla lancetta per intonaci, plastici e goffrati (6002000 cc/ minuto); gli ugelli vanno da 0,4 a 4-6-8 mm di diametro. I consumi d’aria vanno da 50 – 60 Nl / min (Normal litr i al minuto) a 1000-1200 Nl/ min

Alla stessa famiglia appartiene anche la famigerata HVLP.

PRINCIPI DI FUNZIONAMENTO DELLA POLVERIZZAZIONE PNEUMATICA

La polverizzazione è ottenuta facendo impattare l’aria di nebulizzazione con la vernice erogata per pressione, caduta o suzione. Il getto è conformato dall’aria stessa. La quantità di aria e la pressione sono proporzionali alle quantità erogate ed alle caratteristiche fisiche del prodotto verniciante.

POLVERIZZAZIONE IDRAULICA (AIRLESS)

La polverizzazione è ottenuta esclusivamente esercitando una pressione sul liquido e costringendolo ad attraversare un orificio di opportune dimensioni. Qualsiasi liquido sottoposto a pressione e costretto ad uscire da un orificio calibrato, raggiungerà “nel punto” velocità e forza tali che l’impatto con la massa d’aria ne provocherà la divisione in minute particelle. La pressione esercitata è proporzionale alla portata richiesta ed alle caratteristiche fisiche del liquido. La conformazione del getto è determinata dalla sagoma dell’ugello.

ELETTROSTATICA

L’elettrostatica “pura”, che consisteva nell’applicare alla vernice una carica elettrica polare, provocando la separazione in particelle (i poli uguali si respingono) eventualmente coadiuvata da forza centrifuga… é morta (nelle applicazioni manuali)! Sopravvive ed ha un senso in alcune situazioni tipiche di applicazione automatica, dischi e coppe, soprattutto con l’avvento dell’ultima generazione: le HS! Per quella che è l’area di utilizzo che ci interessa, può essere applicata indifferentemente a qualsiasi sistema di polverizzazione, con gli evidenti vantaggi che comporta il fatto che le particelle di vernice “caricate” vengano attratte dal pezzo e quindi vadano a ricoprire lati e sottosquadra, recuperando una parte del getto che altrimenti andrebbe dispersa. La consideriamo quindi un completamento ed un’ evoluzione dei diversi sistemi. Scusate, parlando di questo argomento, non posso astenermi dall’esprimere i miei r ingraziamenti a Rizzardi, vecchio pilastro della verniciatura, pioniere e promotore di questa tecnologia, che più di venticinque anni fa me ne ha insegnato i rudimenti. Bene, procediamo. Sapete che è veramente difficile disquisire su una materia così vasta e articolata con un minimo di logicità e di coerenza ?!

Enunciamo così, a freddo, un postulato: la polverizzazione è un fenomeno fisico che richiede applicazione di energia. L’energia applicata è proporzionale a:

- portata richiesta

- grado di polverizzazione richiesto

- viscosità del prodotto verniciante

- coesione molecolare del prodotto verniciante

- altre caratteristiche fisiche del prodotto verniciante che la scienza non ha ancora normalizzato e che io chiamo “ vischi osità” , qualunque sia il sistema di polverizzazione.

Volete un esempio? La carica elettrostatica applicata ad uno qualsiasi dei sistemi considerati, a parità di portata, di caratteristiche del prodotto verniciante e del grado di polverizzazione, riduce la pressione originaria! Che confusione: e non stiamo ancora parlando di rendimenti! Ritengo allora necessaria un’ ulteriore suddivisione in sottoclassi, distinte per portata e capacità di polverizzazione. Non vi fornirò una classificazione sistematica con valori di riferimento precisi, che in considerazione delle innumerevoli variabili non ancora normalizzate dalla scienza, sono assolutamente opinabili e controvertibili. Vi darò semplicemente un quadro sinottico grossolano, che rappresenta solamente la mia “personalissima” valutazione (tab. I). Da questo quadro, ripeto grossolano ma reale, si evince che il sistema in grado di coprire tutte le aree di impiego è la polverizzazione pneumatica. Per forza, è il sistema più antico e quello che ha raggiunto la maggiore specializzazione nella finalizzazione d’uso. E’ il più flessibile , va dal pochissimo al moltissimo, sia r iferito ai parametri di portata che di viscosità e coesione molecolare, fino ad arrivare, area che non ci interessa, alle lancette per altissime portate e agli erogatori per adesivi e prodotti speciali. L’airless è quello che “teoricamente” può conseguire le maggiori “performances”, ma ha un limite minimo dovuto alla dimensione dell’orificio, a causa dei problemi di filtraggio della vernice (un pensiero a Ugo Porro, “Ughetto” per gli intimi, che è stato molto più bravo di me), ed un limite massimo di convenienza, determinato, superando certe pressioni e certe portate, dall’affaticamento dei materiali e dalla necessità di manutenzione.

Tabella I – Classificazione delle pistole e dei sistemi di spruzzatura e aree di utilizzo ottimali, in funzione della portata, della viscosità e della coesione molecolare delle vernici impiegate

La conformazione del getto è determinata dalla sagoma dell’orificio stesso ed é quindi necessario sostituire l’ugello per modificare portata e apertura del ventaglio. E’ in questo contesto che la sottoclasse “airmix” (rendiamo merito a Zanazzi!), che altro non è che un ibrido “airless +aria o air assisted”, acquista una sua valenza. Se noi andiamo a sommare un leggero getto di aria ad una prima grossolana polverizzazione idraulica (media pressione), otterremo una maggior estensione della capacità di polverizzazione, eluderemo il problema della dimensione degli orifici, riuscendo a polverizzare anche prodotti ad alta o altissima coesione molecolare, con il vantaggio di disporre, in più, anche se in un’area più limitata, delle stesse regolazioni delle pistole pneumatiche.

PRO E CONTRO

Tutto ciò premesso, risulta evidente che:

- teoricamente e salvi i limiti tecnici di ciascuno strumento (diametro dell’orificio, possibilità di regolazione, ecc.), a parità di energia totale applicata, il risultato è identico

- la quantità di energia richiesta è proporzionale alla portata ed alla viscosità/coesione molecolare del prodotto

- nella polverizzazione pneumatica le prestazioni quantitative assolute sono commisurate ai consumi di aria

- nella polverizzazione idraulica le prestazioni sono commisurate ugualmente a portata e rapporto di pressione, e quindi a loro volta ai consumi di aria, con un rendimento energetico riferito allo strumento molto più favorevole, ma che assai più limita la loro area di utilizzo e le possibilità di regolazione; non si può scendere al di sotto di certe portate, e non è conveniente superare certi limiti prestazionali.

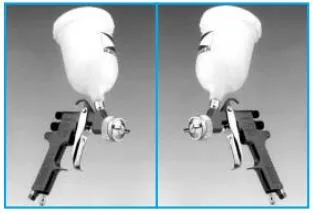

Esistono altre differenze che possono influenzare il risultato nelle rispettive applicazioni. Nel caso della polverizzazione pneumatica il getto é composto da 200 e più Nl di aria (un fusto!) e da circa 200 cc di vernice (meno di una lattina di CocaCola) ed è quindi soggetto a turbolenze, trascinamento e rimbalzi con rigurgiti proporzionati. Il getto dell’airless è composto da sola vernice, quindi non subisce turbolenze, è assolutamente direzionale (non sempre è un vantaggio), ha difficoltà di regolazione. Non può scendere al di sotto di certe portate, ma provate a spruzzare l’interno di un mobile montato…vedrete subito la differenza! O provate a spruzzare una tinta a sfumare: vedrete la differenza in senso opposto! Altra caratteristica peculiare dell’airless rispetto alla pneumatica è che la granulometria delle particelle che compongono il getto è molto uniforme e non genera overspray (che nella dizione originale è la parte di vernice eccessivamente nebulizzata e che quindi non raggiungerà mai il pezzo e sarà dispersa, mentre essendo la parte che non colpisce il pezzo dovrebbe chiamarsi “outspray”. Questa è anche una delle cause che creano la differenza tra pneumatica convenzionale e HVLP. Nella prima l’impatto diretto aria/ vernice può originare un flusso eccessivo nel getto e nella polverizzazione ed un elevato livello di fumosità. Nella seconda ciò è impossibile, per le caratteristiche costruttive che le impediscono di instaurare pressioni significative nel punto di impatto aria / vernice. La dimensione delle particelle sarà superiore, la loro velocità più bassa, la composizione del getto (miscela aria vernice) non cambia sostanzialmente, ma quest’ ultima non sarà mai in grado di polverizzare prod otti ad alta viscosità o coesione molecolare. E’ un fatto di energia applicata. E allora?…Allora non potrebbe dipendere dalla buona scelta dello strumento e dalla sua appropriata regolazione? Soprattutto con le nuove generazioni di aerografi dotati di parzializzatore del flusso? Secondo me si, ma ciò sarà materia di altra trattazione che coinvolgerà anche airless e airmix. Bene…abbiamo definito un’altra differenziazione: outspray e overspray. A me risulta chiarissima e a voi? Mi spiego meglio. Se io uso uno strumento di applicazione ad alta portata, con un’ altissima efficienza di trasferimento, su un manufatto con una piccola superficie, nell’impossibilità di avere un movimento assolutamente preciso ed una regolazione del getto istantanea, la parte del getto che non colpisce la superficie da verniciare comporterà uno spreco (outspray) tale che qualsiasi altro “strumentino” con un’ efficienza di trasferimento modesta, ma con una portata altrettanto bassa, potrà conseguire gli stessi se non migliori risultati. Ecco il concetto di rendimento: lo strumento giusto sul manufatto giusto con la vernice giusta e…(per le applicazioni manuali) gradito e proporzionato alle abitudini dell’applicatore. Tutto ciò premesso, e partendo dal presupposto che ciascuno strumento sia utilizzato nella sua area ottimale, vi sottopongo la mia personalissima graduatoria, non avallata da sperimentazioni scientifiche circa la mia

EFFICIENZA DI TRASFERIMENTO

Sperando di aver chiarito precedentemente le mie convinzioni, la mia classifica é la seguente:

I airless

II airmix

III hvlp

IV aerografo (con riserva).

L’ordine si ripete, ovviamente a livelli superiori, nel caso di applicazione elettrostatica:

- airless elettrostatica (con riserva)

- airmix elettrostatica

- elettrostatica mista aria (con riserva).

Ma, ribadisco, ciò non corrisponde al concetto di rendimento…e non siamo ancora entrati nel merito! Se dovessimo avere lo scopo prioritario di ridurre emissioni e smaltimenti, con l’avvento delle vernici alto solido e tixotropiche saranno privilegiati quegli strumenti che a parità di efficienza di trasferimento sono in grado di ottenere una buona polverizzazione con vernici ad alta viscosità. E se, contrariamente alle idee correnti, vi suggerissi di usare un’ elettrostatica per verniciare superfici piane? E cosa pensate di certi “accessorietti” che condizionano la vernice o la rendono più facilmente polverizzabile? Bene, vi ho già detto troppo. Se vi dico tutto ora Offredi non mi commissiona altri articoli! Non ho fornito valori numerici, così ciascuno si sentirà libero di confutare i miei argomenti e finalmente andremo alla situazione specifica, al caso reale! Scateniamo una bella r issa (virtuale)! Attenti, leggete bene, perché i vecchi praticoni come me sono abituati a dimostrare sul campo le loro affermazioni! Spero sinceramente almeno di aver stabilito dei punti fissi: se nel caos della verniciatura perdiamo di vista anche i punti di riferimento basilari, siamo veramente perduti! Ho illuminato le vostre menti? Spero di si, perchè la mia, dopo trenta anni di verniciatura……… comincia a vacillare! Comunque, per verificare il vostro livello di attenzione, ho volutamente inserito un grave errore tecnico in questo articolo: vediamo chi ha ancora la mente fresca!