Controllo tecnico-analitico delle emissioni prodotte e raffronto con il quadro normativo di settore

A cura di: Provincia di Treviso – Arpav

ESAME DEI RISULTATI

La tabella in questa pagina raccoglie le caratteristiche fluodinamiche dei punti di emissione analizzati, come riscontrate presso la sezione di campionamento in occasione delle determinazioni della portata del condotto. La quasi totalità delle unità termiche considerate, indipendentemente dal tipo di combustibile utilizzato, presentano emissioni aventi portate normalizzate riferite a gas secchi piuttosto contenute che, solamente in rari casi, superano i 10.000 Nm3/h; le velocità medie di uscita dei fumi sono comprese tra 3 e 10 m/s, con temperature nel range 90 ÷ 160 °C. I valori di umidità determinati appaiono invece maggiormente dipendenti dal tipo di materiale alimentato in camera di combustione. In particolare il cippato di legno ha fatto registrare valori di umidità in emissione dell’ordine del 20 % v/v, mentre non si è avuto riscontro di particolari differenze tra legno trattato e legno vergine derivanti dalle sezioni di lavorazione meccanica (taglio, foratura, squadra-bordatura, ecc.) dei vari cicli produttivi aziendali. Per tali materiali i valori di umidità a camino più frequenti sono compresi tra il 4 e il 7 %. Nell’esame dei risultati analitici che di seguito verranno riportati, è doveroso tener presente che l’emissione derivante dagli impianti termici esaminati, in linea generale, non presenta un andamento costante nel tempo; la quasi totalità degli impianti, infatti, regola in modo automatico le condizioni di combustione, in funzione della richiesta termica delle utenze collegate a valle, risultando determinanti l’influenza delle condizioni climatiche del momento.

Quanto descritto comporta, in generale, una volta raggiunta una sorta di condizione di equilibrio, l’instaurarsi di un andamento ciclico dell’emissione, con alternanza di periodi di maggiore o minore carico dell’impianto.

I descritti sistemi di regolazione automatica degli impianti, basati per lo più sulla misurazione in continuo di temperatura e ossigeno in camera di combustione e sulla temperatura di ritorno del fluido riscaldante, risultano evidentemente di forte impatto sui valori di concentrazione in uscita dei gas di combustione (CO, CO2, NOX, SO2) e degli inquinanti presenti in forma non particellare, per i quali gli impianti di combustione nella taglia descritta non presentano specifici sistemi di abbattimento. Come in precedenza riferito, le sezioni di abbattimento a valle delle caldaie sono tipicamente costituite da multicicloni e filtri a maniche, posti in serie a contenimento del particolato; solamente attraverso la regolazione dell’aria primaria e/o secondaria di combustione, in funzione del quantitativo di combustibile alimentato, e il controllo della temperatura in camera di combustione o in eventuali zone di post-combustione presenti in caldaia, si può incidere positivamente sui livelli degli inquinanti emessi a camino. In tal senso appare fondamentale non solo la conformazione geometrica e fluodinamica della camera di combustione, ma altresì il corretto funzionamento e posizionamento dei sensori di misura installati e lo stesso software di gestione che il costruttore fornisce a corredo dell’impianto. Come evidenziato nella precedente tabella, in relazione ai grafici di seguito riportati, si tenga presente che le ditte da A a L sono in possesso di unità termiche a legno trattato, mentre nei restanti casi si tratta di impianti alimentati con combustibili diversi secondo quanto riportato. Qualora nel corso delle giornate di prelievo siano state ripetute le misurazioni, nelle successive elaborazioni per i rispettivi parametri sono stati utilizzati i valori medi così determinati.

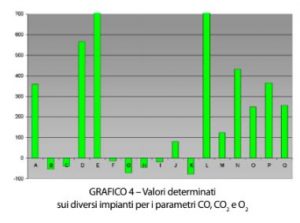

Il confronto dei dati medi ottenuti con i rispettivi limiti di legge è stato visualizzato in termini percentuali nei successivi grafici, utilizzando la seguente formula:

Vi,x % = [(Ci,x – Clim)/Clim]*100 dove Vi,x % è la variazione percentuale rispetto al limite del parametro i per l’impianto x, Ci,x è il valore medio misurato per il parametro i presso l’impianto x Clim è il valore limite di emissione determinato in funzione del combustibile utilizzato

Mediante tale calcolo gli eventuali superimenti del limite autorizzato vengono visualizzati mediante valori positivi, mentre i dati emissivi nella norma sono associati a valori negativi.

GAS DI COMBUSTIONE

I valori di concentrazione determinati per i gas di combustione in uscita sono stati visualizzati mediante i grafici n. 1 e 2; i dati di CO, NOX e SO2 sono riferiti all’11% di ossigeno. Si evidenzia inoltre che gli impianti termici R, S e T sono stati inseriti a mero titolo di confronto, trattandosi di impianti alimentati a farina di vinaccioli (R) e ad olio combustibile (S, T) e pertanto non strettamente attinenti al presente lavoro; per gli impianti S e T i dati di concentrazione sono riferiti al 3% di ossigeno.

Monossido di Carbonio (CO)

Come riscontrabile anche nella tabella in questa pagina, i dati graficati dimostrano un’ampia variabilità nei livelli di concentrazione misurati nei diversi impianti, arrivando ad evidenziare, per il monossido di carbonio, valori che si scostano di ben due ordini di grandezza l’uno dall’altro. In relazione a tale inquinante, contrariamente a quanto ci si potrebbe attendere, non si riscontrano correlazioni con i valori determinati simultaneamente per CO e O2 (cfr. Grafico 3). Tale evidenza non deve comunque sorprendere, dal momento che, senza voler entrare in questo contesto nel dettaglio dei meccanismi cinetici di formazione del CO, la presenza di tale inquinante è senz’altro collegata alla carenza di ossigeno in camera di combustione, ma è similmente influenzata da temperature e/o tempi di residenza troppo bassi in camera di combustione. Appare comunque chiaramente visibile nella tabella precedente, che i valori di CO alle emissioni risultano mediamente molto più bassi per gli impianti termici alimentati a sfridi di legno trattato (impianti A-L: 411 mg/Nm3) rispetto a quelli a legno vergine (impianti M-Q: 1348 mg/Nm3). Tale evidenza trova verosimilmente giustificazione non tanto in relazione al tipo di materiale alimentato, quanto al fatto che negli impianti a legno vergine non viene imposto dalla normativa vigente il controllo in continuo del CO nei fumi di combustione; tra gli impianti controllati solo presso la ditta Q risulta installato, ma non funzionante nel corso dei campionamenti, uno specifico sensore di misura.

| Parametro | u.m. | media | min | max | “;media A-L”; | “;media M-Q”; |

| Monossido di carbonio (CO) | mg/Nm3 | 687 | 20 | 2028 | 411 | 1348 |

| Ossidi di azoto (come NO2) | mg/Nm3 | 475 | 117 | 738 | 547 | 303 |

| Ossidi di zolfo (SO2) | mg/Nm3 | 40 | < 5 | 107 | 50 | 16 |

| Anidride carbonica (CO2) | % v/v | 60 | 29 | 114 | 57 | 68 |

| Ossigeno (O2) | % v/v | 143 | 96 | 180 | 147 | 133 |

Valori medi, massimi e minimi registrati in relazione ai gas di combustione

Tale ipotesi sembrerebbe confermata anche dai dati di ossigeno misurati, che risultano mediamente maggiori per le unità a legno trattato, presumibilmente per effetto di una diversa regolazione delle condizioni di combustione, che tiene conto del CO in emissione misurato. Rispetto ai limiti di legge previsti nella Parte III dell’Allegato I alla Parte V del D.Lgs. 152/2006 e s.m.i., pari a 350 mg/Nm3 di monossido di carbonio, tutti gli impianti a legno vergine oggetto di controllo hanno evidenziato il superamento del limite. Relativamente agli impianti a sfridi di legno trattato, pur con un limite semiorario decisamente inferiore pari a 100 mg/Nm3 (All. 2 – Sub. 2 al DM 05/02/1998), il superamento del limite è stato acnei diversi impianti presso la sezione di misura certato “solamente” per 5 impianti sui 12 complessivamente controllati, come mostrato in grafico 4.

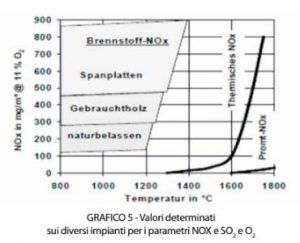

Ossidi di Azoto (NOX)

Per gli ossidi di azoto i valori medi rilevati dimostrano invece un comportamento inverso a quanto prima osservato per il CO, con una concentrazione media pari a 547 mg/Nm3 per i 12 impianti a legno trattato, contro una media di 303 mg/Nm3 per i 5 impianti a legno vergine. In questo caso si tenga presente che i due principali meccanismi che portano all’emissione di NOX sono dati dalla somma degli NOX termici e degli NOX da combustibile; i primi, essendo connessi a reazioni che coinvolgono l’azoto introdotto con l’aria di combustione, sono essenzialmenti legati alle temperature di reazione, mentre il secondo fattore è determinato dal contenuto in azoto del combustibile. Il succesivo Grafico 5, tratto da fonte di letteratura [Zuberbühler et al., 2000], dimostra efficacemente la netta prevalenza del contributo associabile agli NOX da combustibile, quanto meno fino a temperature di reazione dell’ordine di 1500°C; i valori mediamente registrati di ossidi di azoto concordano, peraltro, ampiamente con i campi di valori proposti dal medesimo grafico per il legno truciolare, per il legno di recupero e per il legno vergine. Rispetto ai limiti di legge previsti nella Parte III dell’Allegato I alla Parte V del D.Lgs. 152/2006 e s.m.i., pari a 500 mg/Nm3 di ossidi di azoto, un solo impianto a legno vergine ha evidenziato il superamento del limite. Relativamente agli impianti a sfridi di legno trattato, rispetto al limite orario di 400 mg/Nm3 (All. 2 – Sub. 1, Punto 6 del DM 05/02/1998), il superamento del limite è stato accertato quasi sistematicamente sui 12 impianti controllati; in un solo caso, considerata l’incertezza di misura, il risultato della misura è stato posto pari al limite autorizzato, mentre un secondo impianto risulta l’unico a rispettare pienamente il limite (cfr. Grafico 6). Tale ultimo impianto (L) ha comunque evidenziato condizioni di combustione piuttosto singolari, come dimostrato dall’elevato valore di CO in uscita (superiore a 2000 mg/Nm3). Per quanto sopra esposto, tenuto conto delle caratteristiche del legno trattato in termini di contenuto in azoto, appare tecnologicamente molto difficile il rispetto dei 400 mg/Nm3 in impianti della potenzialità esaminata, dove risulta assente un specifico sistema di abbattimento degli ossidi di azoto, la cui eventuale installazione andrebbe comunque esaminata in un ottica di valutazione costi-benefici e di sostenibilità economica da parte delle aziende.

Biossido di Zolfo (SO2)

Diversamente dagli altri gas di combustione, il biossido di zolfo non ha in nessun caso evidenziato problematiche dal punto di vista del rispetto del limite di legge che, in entrambi i casi, legno vergine o legno trattato, è fissato a 200 mg/ Nm3 su base rispettivamente oraria o semioraria. Trattandosi di un inquinante che si origina in relazione al contenuto di zolfo del combustibile che viene per la gran parte ossidato a SO2 nel corso della reazione, i dati dimostrano il generale basso contenuto di zolfo nei materiali legnosi bruciati (per confronto si osservino i valori all’emissione degli impianti S e T alimentati a olio combustibile – Grafico 2). Pur notandosi anche in questo caso un’ampia variabilità tra impianto e impianto, i valori medi calcolati per le due diverse tipologie di combustibile danno comunque riscontro di una maggiore presenza di impurezze contenenti zolfo nel materiale legnoso derivante da lavorazioni di pannelli aggregati (54 contro 16 mg/Nm3).