Il miglior impregnante per legno non può funzionare se l’impregnazione dei serramenti non viene eseguita in modo efficace: immersione o flow coating?

Egregio Direttore,

la mia è una delle poche aziende che ancora effettuano l’impregnazione dei serramenti ad immersione, in quanto ritengo sia un processo che garantisce prestazioni migliori rispetto all’applicazione flow-coating, richiedendo una manutenzione meno impegnativa, soprattutto in termini di lavaggio delle attrezzature. Mi rendo conto di essere un “dinosauro”, ma proprio per questo non trovo mai su riviste o libri notizie e informazioni sull’impregnazione a immersione. In particolare vorrei sapere se esistono procedure di gestione della vasca che consentano di minimizzare i costi produttivi, mantenendo invariate le caratteristiche di protezione dei manufatti (serramenti, travi, elementi da giardino ecc.), per i quali è necessaria un’impregnazione particolarmente accurata.

Lettera firmata

In effetti ci risulta siano molto rari i casi in cui l’impregnazione viene eseguita in vasca ad immersione. Tutti coloro che hanno particolari esigenze protettive sono passati al sistema sottovuoto, che negli ultimi anni però risulta molto meno “gettonato”, in quanto si è ormai dimostrato che, almeno in Italia, un buon sistema flow coating consente di ottenere ottimi risultati in termini di protezione da funghi e insetti per la maggior parte dei manufatti in legno da collocare all’esterno. Piuttosto che spendere tempo e denaro per cercare penetrazioni di diversi millimetri all’interno del supporto, sarebbe meglio concentrare l’attenzione sull’effettiva presenza dei biocidi nei prodotti impregnanti, richiedendo attestati di prova o certificazioni sulla conformità alle norme europee in materia: solo in questo modo si può essere certi della reale efficacia protettiva di tali prodotti! Tenga conto comunque che anche le vasche a immersione richiedono una manutenzione adeguata. Gli impregnanti contengono anche oltre il 90% di solventi o acqua, una concentrazione necessaria per permettere una penetrazione nel legno e per consentire ai pigmenti di raggiungere i piccoli capillari del legno. L’acqua ed i solventi tendono però ad evaporare molto velocemente, causando un progressivo aumento della viscosità. Per evitare questo fenomeno negativo è assolutamente necessario che la viscosità del prodotto venga mantenuta costante, misurandola con il viscosimetro, sul quale vale la pena di spendere qualche riga, visto che non è utilizzato così spesso come si dovrebbe e che nelle schede tecniche delle vernici (anche quelle in circolazione attualmente), si citano spesso riferimenti normativi sbagliati

Impregnazione dei serramenti ad immersione: l’importanza della viscosità

La viscosità è la resistenza che un liquido oppone al suo scorrimento. È una caratteristica intrinseca al prodotto e diminuisce con l’aumento della temperatura. Si determina misurando il tempo che il prodotto impiega ad uscire da una “coppa” (o “tazza”): ossia il “tempo di efflusso”. La coppa ha un corpo cilindrico e una parte inferiore troncoconica, che termina con un foro di diametro stabilito.

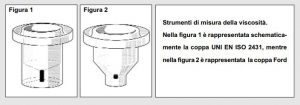

Ne esistono vari tipi: oggi i più utilizzati sono la coppa “ISO”, descritta dalla norma europea UNI EN ISO 2431 (fig. 1), e la coppa Ford, descritta dal metodo ASTM D 1200 (fig. 2).

L’adozione della coppa europea ISO ha provocato l’abolizione di altre coppe un tempo utilizzate nei Paesi europei, come la coppa francese AFNOR, o la molto diffusa coppa tedesca DIN. La prova viene eseguita portando il prodotto ad una certa temperatura: la UNI EN ISO 2431 consiglia 23 ± 0,5 °C e l’ASTM 25 ± 0,2 °C, ma può essere eseguita anche ad altra temperatura, purché indicata assieme al valore misurato. La tazza viene riempita fino all’orlo, tenendo tappato il foro. Quindi si lascia defluire il prodotto e contemporaneamente si misura, in secondi, il tempo necessario al deflusso, finché il filo continuo generato dal prodotto in uscita si rompe.

A seconda della viscosità da misurare si utilizzano coppe con ugello di diametro diverso, in modo che il tempo di efflusso sia compreso fra 20 e 100 secondi (fra 30 e 100 secondi per quella ISO).

La coppa ISO è disponibile con fori del diametro di 3, 4, 5 o 6 mm; per quella Ford i differenti ugelli non sono indicati con il loro diametro, ma con un numero: esistono le coppe n° 1, 2, 3, 4 e 5. Esistono in commercio anche coppe Ford n° 8, non ammesse dal metodo ASTM: una misura effettuata con una coppa di questo tipo non ha alcun valore.

È consuetudine molto diffusa e generalmente accettata esprimere la viscosità con i secondi impiegati dal prodotto a defluire dalla coppa, specificando il tipo di coppa utilizzata e la temperatura del prodotto. In realtà l’unità di misura corretta per la viscosità è il centipoise (cP), uguale a 1 milliPascal al secondo (mPa/s).

Per ogni tipo di coppa la norma relativa riporta le semplici formule matematiche, per calcolare il valore in cP in base al tempo di efflusso misurato in secondi. I valori in cP o in mPa/s sono indipendenti dal tipo di coppa utilizzata.

La misura della viscosità mediante coppa è una prova facile e rapida. L’importante è, per chi applica un PV, controllare se la viscosità del prodotto pronto per l’applicazione corrisponde a quella consigliata dal produttore, per essere sicuro di avere diluito il prodotto in modo corretto e di essersi posto nella condizione di ottenere il risultato migliore. Con una viscosità di applicazione troppo alta il prodotto è più difficile da applicare ed il film risulterà poco disteso (a meno che si voglia ottenere una finitura con buccia marcata); con una viscosità troppo bassa vi è il rischio di insaccature e colature e di dover applicare uno strato in più per ottenere lo spessore voluto.

Esistono PV per i quali la misura della viscosità con la coppa non è possibile. Sono i prodotti cosiddetti “tissotropici”, che presentano un aspetto gonfio e scarsa tendenza allo scorrimento, come se avessero una viscosità molto elevata. In realtà si tratta di un falsa viscosità: un’adeguata agitazione li rende molto più fluidi. Spesso è sufficiente la sollecitazione meccanica, alla quale vengono sottoposti in fase di applicazione per l’azione della pistola. Lasciati a riposo, riacquistano rapidamente l’aspetto gonfio originale.

La viscosità di questi prodotti deve essere misurata con viscosimetri detti “rotazionali”, perché misurano l’azione frenante esercitata dal prodotto su di un piccolo cilindro di diametro determinato, immerso nel prodotto, che ruota ad una velocità determinata. Lo strumento più utilizzato per questa misura è il “viscosimetro Brookfield”. La viscosità deve essere espressa in centipoise ed occorre specificare sia il diametro del cilindro rotante, sia la sua velocità di rotazione, in quanto la viscosità varia con l’intensità della sollecitazione ricevuta.

La viscosità degli impregnanti

Per gli impregnanti e in genere per i prodotti a bassa viscosità, la misura deve essere effettuata con coppe aventi diametri molto piccoli, altrimenti lo scorrimento del prodotto molto liquido è troppo rapido per poter essere misurato in modo affidabile. Se la viscosità del prodotto è più alta di quella consigliata dal produttore, fatto del tutto consueto, a causa della perdita di solvente, è necessario abbassarla, aggiungendo una soluzione composta al 50% da solvente (o da acqua) e al 50% da impregnante nuovo. L’aggiunta di solvente puro (o di acqua) non ristabilirebbe l’equilibrio iniziale, perché durante l’evaporazione si ha anche una perdita di resina. E’ opportuno controllare la viscosità dell’impregnante almeno una o due volte la settimana, a seconda dell’uso, e quando la vasca non viene usata è consigliabile chiuderla con un coperchio, per ridurre l’evaporazione. Per mantenere il prodotto pulito è consigliabile l’uso di una pompa filtro, che deve essere fatta funzionare in continuo durante l’impregnazione e che consente di riportare velocemente il prodotto nei fusti, quando è necessario un cambio di tonalità.

Pierluigi Offredi

Strumenti di misura della viscosità.

Nella figura 1 è rappresentata schematicamente la coppa UNI EN ISO 2431, mentre nella figura 2 è rappresentata la coppa Ford