La levigatura è l’asportazione delle imperfezioni, prima della verniciatura e/o tra un’applicazione e l’altra di vernice, dalla superficie di pannelli di dimensioni e forme diverse, calibrati precedentemente

PREMESSA

La successione calibratura/levigatura è importante, in quanto se viene effettuata un’operazione di calibratura, la successiva levigatura sarà notevolmente facilitata.

La levigatura va eseguita con nastri abrasivi di grana più fine rispetto a quelli della calibratura e possiamo suddividerla in due fasi essenziali:

– levigatura del grezzo (suddivisa in prelevigatura e finitura);

– levigatura delle superfici verniciate.

LEVIGATURA DELLA SUPERFICIE GREZZA

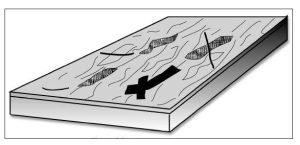

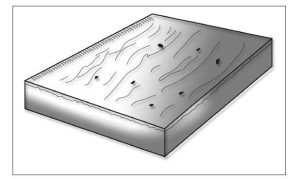

La qualità della superficie di un pannello è richiesta per soddisfare le seguenti necessità (vedi figura 1):

– eliminare piccole imperfezioni della superficie o difetti di manipolazione (graffi, presenza di colla, strisce di carta);

– creare un aspetto esteriore bello al tatto e alla vista, essenziale per la presentazione estetica del prodotto;

– spianare e pulire le superfici, per asportare eventuali difetti del legno, quali nodosità o venature troppo accentuate;

– limitare il sollevamento del pelo nella successiva operazione di verniciatura, per ottenere un corretto ed uniforme assorbimento delle vernici;

– rendere ruvido in modo uniforme il pannello con nastro a grana fine, per consentire il corretto ed uniforme assorbimento della tinta, con buona adesione delle vernici di fondo (una superficie ben finita necessita di una copertura inferiore, con vernice di fondo, rispetto ad una superficie rugosa).

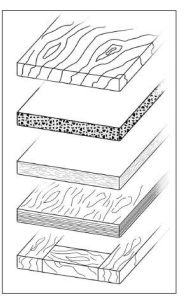

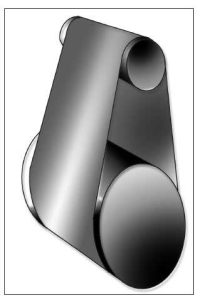

I pezzi più comunemente soggetti all’operazione di levigatura della superficie grezza, prima di passare a qualsiasi fase di tinteggiatura o di verniciatura, sono i seguenti (vedi figura 2):

– pannelli piani per mobili in legno massiccio;

– pannelli piani per mobili rivestiti con impiallacciatura;

– pannelli piani per mobili nobilitati con carte melaminiche;

– porte interne rivestite con impiallacciatura;

– porte interne ed esterne in legno massiccio;

– parquet prefinito in legno massiccio;

– doghe per rivestimenti;

– parti di sedie in legno massiccio;

– antine per mobili in legno massiccio;

– antine rivestite con impiallacciatura;

– finestre ed infissi in legno massiccio.

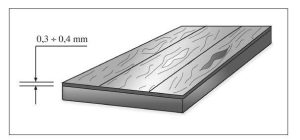

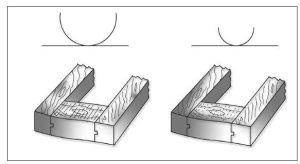

Attualmente, la diffusione dei pannelli impiallacciati è pressoché universale; i fogli di impiallacciatura, spesso hanno spessori molto bassi (0,3-0,4 mm), rendendo l’operazione di levigatura particolarmente delicata (vedi figura 3).

Inoltre il pannello, truciolare o tamburato, che fa da supporto all’impiallacciatura, presenta sovente deformazioni e tolleranze che possono creare rischi di asportazione totale dell’impiallacciatura durante l’operazione di levigatura (vedi figura 4).

Anche nella lavorazione di componenti per mobili cosiddetti “economici”, la superficie ricoperta con carta impregnata deve essere talvolta levigata, in funzione del successivo ciclo di verniciatura.

La levigatura di superfici in legno massiccio, che non comporta i rischi di “sfondamento” possibili sulle superfici più sottili, tende però a mettere in risalto la differente durezza del legno fra gli anelli di crescita autunnale e primaverile, causando una superficie non livellata, che la verniciatura non riuscirà a migliorare.

LEVIGATURA DELLA SUPERFICIE VERNICIATA

Si tratta dell’operazione di asportazione delle imperfezioni superficiali dopo la prima applicazione di vernice o dopo applicazioni intermedie (comunque prima dell’applicazione finale).

Quando un pannello viene verniciato con la prima mano, si producono inevitabilmente delle imperfezioni, pertanto la levigatura della superficie verniciata di un pannello prima della finitura è richiesta per soddisfare le seguenti necessità (vedi figura 5):

– eliminare difetti di manipolazione (graffi);

– ottenere un aspetto uniforme della superficie (effetto “satinato”);

– spianare creste e avvallamenti dovuti alla distensione più o meno regolare del film di vernice;

– eliminare le irregolarità causate dal sollevamento del pelo;

– consentire un corretto ed uniforme aggrappaggio della successiva vernice di finitura;

– eliminare grumi di polvere (dovuti all’over-spray di vernice);

– conferire opacità alla superficie.

L’impiego della levigatrice è necessario per diverse fasi intermedie di lavorazione, tra cui: levigatura della prima mano di stucco, nuova levigatura della seconda mano ed in generale prima di ogni mano a finire.

Devono essere solitamente levigati tra una applicazione e l’altra di vernice, i seguenti manufatti:

– pannelli piani per mobili;

– porte interne ed esterne;

– parquet prefinito;

– doghe per rivestimenti;

– parti di sedie;

– antine per mobili;

– finestre ed infissi.

La levigatura di superfici verniciate (detta anche carteggiatura) deve essere fatta da macchine caratterizzate dalla massima precisione di lavorazione.

È difficile, in linea teorica, poter stabilire tutte le applicazioni di queste macchine, in quanto le casistiche differiscono a seconda del tipo di prodotto verniciante da levigare, ma anche in funzione dello stesso ciclo di finitura; infatti, come è noto, i tipi di vernici impiegate come fondi sono numerosissimi, molto più delle finiture.

E’ comunque buona norma levigare dopo l’applicazione dei seguenti prodotti: stucco di riempimento in preparazione ad una successiva operazione di stampa; fondo, indipendentemente dal tipo di vernice utilizzata (nitrocellulosa, poliuretanica, acrilica, poliestere, poliesterino, poliacrilica, ecc.), ed in qualsiasi tipo di ciclo poliestere paraffinato, prima delle operazioni di lucidatura e brillantatura finale.

Non vanno invece levigate le tinte applicate direttamente su legno.

MACCHINA LEVIGATRICE E GRUPPI OPERATORI

La qualità fondamentale di una levigatrice consiste nella capacità di ottenere la migliore finitura del pannello, compatibilmente con la grana abrasiva impiegata, lavorando con precisione e nel contempo con estrema delicatezza.

La levigatrice deve avere inoltre eccellenti qualità sotto tutti i profili:

– massima sicurezza ed affidabilità meccanica;

– alta flessibilità, sia per quanto concerne il tipo di materiale da sottoporre alla levigatura, sia per quanto concerne le eventuali tolleranze tra un pannello e l’altro;

– estrema sensibilità nel seguire le irregolarità della superficie, senza aggredire strati anche molto sottili di materiale pregiato;

– variabilità dei parametri di lavorazione, per consentirne l’adattamento alle condizioni di lavoro più esasperate.

La levigatrice deve inoltre lavorare possibilmente senza necessità di continue regolazioni.

Per questo la miglior tecnologia viene applicata per rendere il macchinario altamente flessibile, in particolare con l’elettronica, collegata a dispositivi meccanici molto precisi.

I gruppi operatori utilizzati nella levigatura delle superfici piane sono essenzialmente tre, a cui possono essere aggregati mole abrasive e/o spazzole:

– il rullo levigatore;

– il pattino levigatore longitudinale;

– il pattino levigatore trasversale.

Il rullo levigatore

Il rullo levigatore di contatto (vedi figura 6) è costituito da un’anima cilindrica di acciaio con rivestimento di gomma.

Sulla qualità di levigatura hanno notevole influenza le seguenti variabili:

– diametro del rullo levigatore;

– durezza del rivestimento gommato;

– dimensioni della scanalatura;

– angolo della scanalatura.

Il diametro del rullo dipende sia dalla tolleranza di planarità del materiale da levigare, sia dalla necessità qualitativa della finitura.

Un rullo di diametro più grande è più adatto a finiture di qualità elevata, mentre un rullo più piccolo è più efficace per asportare e per mantenere la planarità.

L’unica eccezione é rappresentata dalla lavorazione di telai con parti a venatura trasversale rispetto alla direzione di avanzamento (ad esempio antine bugnate in legno massiccio): in tal caso diviene prioritario assicurare una graffiatura più corta possibile (perciò tendente a risultare invisibile) sulla parte trasversale, e ciò è sicuramente ottenibile con l’impiego di un rullo di piccolo diametro (vedi figura 7).

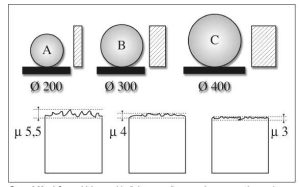

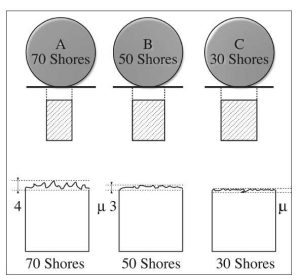

Esaminiamo i rulli A, B e C con diametri diversi (vedi figura 8) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare;

– durezza della superficie gommata dei rulli.

Ne consegue che più grande è il rullo, più morbido è il risultato di levigatura, mentre più piccolo è il rullo, più esso è aggressivo (e quindi in grado di effettuare asportazione di materiale).

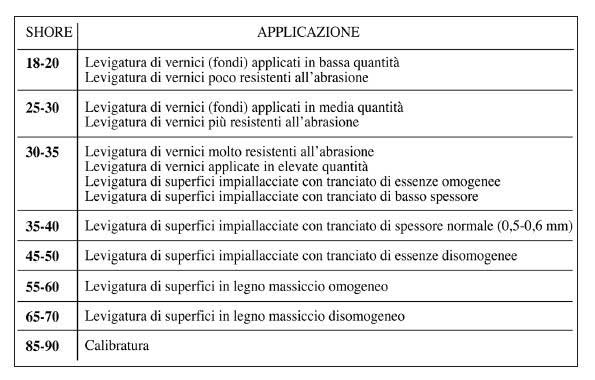

La durezza del rivestimento gommato può variare da 18 a 90 shore. A 18 shore la gomma è molto tenera, a 90 shore invece è molto dura (la misura della durezza, come è noto, è calcolata in shore; essa è misurata con uno speciale apparecchio a punta di diamante, facilmente reperibile sul mercato).

La scelta della durezza della gommatura del rullo, dipende dalla quantità e dalla qualità del materiale da levigare, come pure dalla necessità qualitativa della finitura (vedi figura 9).

Un rullo rivestito in gomma di elevata durezza è certamente più efficace e preciso per asportazioni elevate, rispetto ad un cilindro rivestito di gomma tenera, che è più adatto per operazioni di finitura.

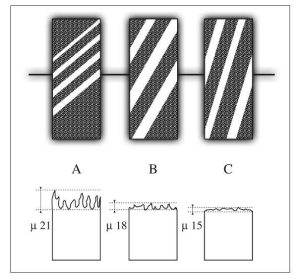

Esaminiamo i rulli A, B e C con rivestimento gommato di durezza diversa (vedi figura 10) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare;

– diametro dei rulli levigatori.

Possiamo innanzitutto verificare che la superficie di contatto è maggiore con il rullo rivestito in gomma morbida che, a parità di pressione esercitata, tende a schiacciarsi maggiormente, per cui possiamo trarre la seguente considerazione: la profondità dei solchi di levigatura è proporzionale alla durezza del rullo levigatore.

La superficie gommata del rullo levigatore è scanalata elicoidalmente, per consentire il raffreddamento del nastro abrasivo.

La capacità di asportazione (aggressività) è pertanto non solo direttamente proporzionale alla durezza della gomma, ma anche alle dimensioni e all’inclinazione delle scanalature, in quanto questi elementi favoriscono o meno lo schiacciamento della gomma.

Si può dire, per maggior chiarezza, che l’influenza delle dimensioni delle scanalature e l’angolo delle scanalature stesse, danno risultati operativi molto importanti e diversificati.

Esaminiamo i rulli A, B e C, con inclinazioni diverse delle scanalature elicoidali (vedi figura 11) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare;

– durezza della superficie gommata dei rulli;

– diametro dei rulli levigatori.

Possiamo trarre la seguente considerazione: più l’angolo dell’elicoide è aperto, maggiore è la capacità di assorbire tolleranze sulla planarità; più l’angolo dell’elicoide è aperto, più morbido è il risultato di levigatura.

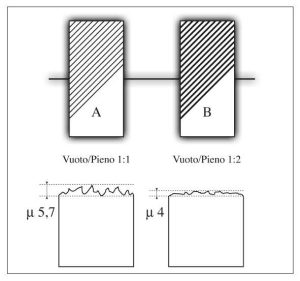

Esaminiamo i rulli A, B con diverso rapporto vuoto/pieno delle scanalature elicoidali (vedi figura 12) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato

– materiale da levigare;

– durezza della superficie gommata dei rulli;

– diametro dei rulli levigatori;

– inclinazione delle scanalature elicoidali.

Possiamo trarre la seguente considerazione: meno larghe sono le scanalature, più morbido è il risultato di levigatura. L’aggressività, o capacità di asportazione, è pertanto direttamente proporzionale alla durezza della gomma di rivestimento del rullo levigatore e alle dimensioni (in larghezza) delle scanalature elicoidali. L’aggressività, o capacità di asportazione, è pertanto inversamente proporzionale al diametro del rullo levigatore e all’inclinazione delle scanalature elicoidali.

I granelli di polvere di levigatura che si trovano nella zona di contatto, mentre la macchina è in azione, possono penetrare nello spazio tra nastro abrasivo e rullo levigatore, causando profonde rigature sul pannello. Per questo motivo le scanalature elicoidali sono indispensabili, in quanto, oltre a raffreddare il nastro abrasivo, fanno da “contenitore” in movimento per il pulviscolo di levigatura, che verrà scaricato lateralmente per effetto del movimento elicoidale.

Leggi gli articoli precedenti:

Le funzione della levigatura Parte 3

Le leggi dell’abrasione Parte 5

La calibratura del pannello Parte 6