Le fonti di rischio

4.1 I solventi e i diluenti

I solventi sono sostanze liquide, che hanno la proprietà di sciogliere le resine o i leganti senza alterarne la natura chimica, dando delle soluzioni normalmente trasparenti, omogenee e stabili nel tempo. I solventi sono dunque utilizzati dai produttori nella formulazione delle vernici per sciogliere la resina, nel caso sia in forma solida, o per tenerla in sospensione assieme agli altri ingredienti, nel caso sia liquida. Un’ulteriore funzione dei solventi è quella di servire per la pulizia degli attrezzi di lavoro: in questo caso assumono il nome di solventi di lavaggio. Per esercitare al meglio la funzione per la quale viene impiegato, il solvente di lavaggio deve essere aggressivo nei confronti dei residui della vernice. Sono quindi prodotti che vengono formulati per questo scopo preciso e sono diversi a seconda che debbano essere impiegati con vernici tradizionali o vernici idrosolubili. I diluenti sono invece miscele di liquidi, solventi e non solventi per le resine contenute in un determinato prodotto, che vengono aggiunti dall’utilizzatore per ridurre la viscosità dei prodotti vernicianti, permettendone una facile applicazione, o per facilitare la formazione di un film omogeneo, ben disteso e privo di difetti, attraverso un’evaporazione controllata della frazione volatile contenuta nella vernice. A seconda della loro velocità di evaporazione i diluenti possono essere classificati in 3 categorie: diluenti leggeri, che evaporano rapidamente, diluenti pesanti, che evaporano molto lentamente e diluenti medi, che sono i più

versatili e quindi i più usati.

4.1.1 Consigli per gli acquisti: come scegliere un diluente

Vista l’importanza della qualità dei diluenti, sintetizziamo le caratteristiche principali di un buon diluente poliuretanico, che é bene farsi garantire “nero su bianco” dai fornitori:

• non deve contenere più dello 0,05 % di acqua

• non deve contenere composti ossidrilati (alcooli primari, glicoli o glicoleteri) oltre l’1%

• deve rispondere a precise esigenze tecniche attinenti il suo specifico impiego

• deve rispondere alle norme relative alla nocività (e alla etichettatura)

• deve risultare il meno inquinante possibile nei confronti delle emissioni in atmosfera (classe più alta possibile secondo il DM 12/7/90).

Per quanto riguarda il limite dell’1% di alcooli primari, si tratta di una precauzione che consente di evitare problemi di reticolazione delle vernici. Anche qui è un problema di quantità e sicuramente il produttore di vernici non usa tali solventi nella formulazione dei prodotti se non è assolutamente costretto. Si deve comunque diffidare di diluenti poliuretanici contenenti alcool metilico o etilico, che fanno presumere la presenza di solventi di scarsa qualità. Un buon diluente a spruzzo sarà costituito da una miscela di solventi particolarmente adatta ad incrementare la distensione, uniformare l’affioramento di eventuali opacanti, evitare la colatura e la puntinatura: ci si deve attendere una miscela di esteri o chetoni leggeri (30/40% acetato di etile, MEK), esteri, chetoni e aromatici medi (30/40 % acetato di butile, MIBK, toluene, xileni), ed una buona presenza di esteri lenti (20/30 % metossipropilacetato,

etossipropilacetato). Questi ultimi, in clima estivo, possono anche essere presenti in quantità maggiori. Un buon diluente a velo dovrà invece procurare il maggior pot-life possibile e non avrà particolari esigenze per la distensione, pur dovendo assicurare un’ottima uniformità superficiale. Sono pertanto preferibili in prevalenza chetoni leggeri e medi (MEK e MIBK aumentano la vita utile), mentre non è indispensabile la presenta di solventi lenti. In entrambi i casi la presenza di aromatici (toluolo, xilolo) non è tecnicamente negativa. L’acetone, di per sè molto rapido e in genere facilmente idratato, non viene normalmente usato in un buon diluente per poliuretani, specie in estate. Un diluente dovrebbe contenere prodotti nocivi nella minima quantità possibile, ed in tal senso contenere meno del 12% di aromatici, essere esente da eteri-etilglicoli, acetati, etilglicolacetato, metilglicolacetato (chiamati anche etossietilacetato e metossietilacetato), ultimamente sostituiti dai derivati propilici: metossipropilacetato (MPA) ed etossipropilacetato (EPA). Un buon diluente, correttamente formulato, deve anche rispondere il meglio possibile alle norme relative ai limiti di emissione nell’atmosfera. In questo senso non dovrebbe contenere solventi di classe II (ad esempio proprio i glicoli-eteri-2 acetati già citati), bensì essere quasi totalmente costituito da solventi di classe IV e V, e di classe III solo quando é indispensabile (confrontate le schede di sicurezza dei vostri fornitori per ottenere il miglior rapporto prezzo/sicurezza). Per quanto riguarda le caratteristiche principali di un buon diluente “nitro”, sono da escludere alcoli leggeri (etilico, metilico), mentre sono accettabili alcool propilico e butilico. Glicoli e glicoleteri devono essere presenti in percentuali inferiori al 10%. Meglio inoltre avere poco acetone, mentre é buona norma inserire metiletil- chetone (MEK), isobutile acetato, butilglicole. Nell’impiego dei diluenti per tinte la casistica è molto varia e non si può generalizzare. Infine per le operazioni di lavaggio va bene qualsiasi prodotto, compatibilmente con i criteri di corretta igiene del lavoro, purché non vengano usati per diluire le vernici!

Per concludere è evidente che diluenti contenenti solventi recuperati da altri settori (per esempio quello farmaceutico o meccanico), ben difficilmente possono rispondere a tutte le caratteristiche fin qui elencate e in aggiunta possono contenere sostanze estranee normalmente non utilizzate dal produttore di vernici (ad esempio clorurati, che possono danneggiare pompe, guarnizioni e parti metalliche delle apparecchiature di spruzzatura). L’impiego di diluenti di recupero a basso costo è quindi accettabile solo a seguito di un’attenta valutazione della scheda tecnica e della scheda di sicurezza del prodotto.

4.1.2 I diluenti “truccati”

Il fenomeno è ormai diffuso in tutta Italia. Con la scusa del “supersconto”, venditori privi di scrupoli realizzano lauti guadagni sulla pelle dei “polli” che acquistano diluenti targati “nitro antinebbia” o “poliuretanici”, ma che in realtà contengono una vasta gamma di solventi più o meno pericolosi e quasi sempre di scarsa qualità. I verniciatori più diffidenti sanno distinguere il “bidone” già dall’odore, ma anche senza arrivare all’analisi gascromatografica, si può cominciare a insospettirsi quando vengono proposti prodotti a prezzi inferiori del 20-30% rispetto a quelli di mercato. Un prodotto a basso ontenuto tecnico come il diluente, il cui prezzo è già tirato all’osso, se viene venduto a prezzi nettamente al di sotto della media, nasconde la sua vera identità: si tratta infatti di diluenti di recupero provenienti da varie lavorazioni industriali (industria meccanica, farmaceutica e altre), che contengono iscele di varia natura. Le sostanze contenute in tali diluenti (formulati non per rispondere a precisi requisiti, bensì per smaltire in modo speculativo rifiuti più o meno tossici), possono provocare inconvenienti tecnici alla verniciatura e alle apparecchiature di applicazione, mentre nei casi piu’ gravi sono fonte di seri problemi alla salute degli operatori.

Ovviamente i bidoni di questi diluenti, o meglio questi “diluenti-bidoni”, spesso non vengono etichettati secondo le norme e non sono corredati dalla regolamentare scheda di sicurezza, che consentirebbe di identificarli conprecisione e di utilizzarli solo per operazioni di lavaggio e manutenzione (nei

casi in cui le norme lo consentono). I diluenti di recupero rappresentano una risorsa importante, se vengono chiamati con il loro nome e dichiarano il loro contenuto, ma i risultati che emergono dalle analisi di campioni prelevati in varie zone d’Italia sono preoccupanti e dovrebbero mettere in serio allarme gli utilizzatori più sprovveduti, in quanto i danni per la salute possono essere gravissimi, anche se non immediati, rendendo ancora più subdola un’azione criminale che sfugge al controllo degli enti preposti, forse a causa della scarsità di risorse umane e finanziarie a loro disposizione o forse per una sottovalutazione del fenomeno.

4.1.3 Come evitare la fregatura?

Molto spesso chi acquista prodotti simili, anche se dovrebbe farsi un esamino di coscienza, pensa di fare un affare, credendo di comprare un prodotto di qualità inferiore, ma che non comporta inconvenienti di tipo tecnico o tossicologico. Sarebbe infatti assurdo pensare che un imprenditore acquistcoscientemente un prodotto di cui non conosce il contenuto, pur sapendo che potrebbe creare danni alla sua salute o a quella dei suoi dipendenti, provocando anche difetti nell’applicazione dei prodotti vernicianti! Si tratta comunque di frode, in quanto ciò che si dichiara di vendere non corrisponde al contenuto. Per garantirsi la tranquillità, il verniciatore che vuole acquistare un diluente in sicurezza deve soltanto seguire questi tre consigli:

1) prima dell’acquisto farsi consegnare dal fornitore la “scheda di sicurezza” del diluente, che rappresenta la “carta di identità” del prodotto e leggerne i punti essenziali (vedi capitolo 3)

2) alla prima fornitura del diluente, far fare un’analisi del prodotto, (costa solo 100.000 lire), verificando la corrispondenza a quanto dichiarato nella scheda e la correttezza dell’etichettatura

3) conservare un campione del prodotto e far eseguire almeno una volta l’anno un’analisi di controllo sulle partite acquistate.

4.1.4 Quante sono le fregature?

Il laboratorio del CATAS di S. Giovanni al Natisone (UD), esegue quotidianamente analisi gascromatografiche per l’identificazione qualitativa e quantitativa di diluenti. Sulla base dei risultati delle analisi eseguite nel corso di un anno, circa 500, è stata rilevata l’incidenza statistica della presenza di

solventi appartenenti alla classe 2 del DM 12/7/90 (vedi cap. 3). In particolare è stata valutata la presenza di Cellosolve (8,6% dei casi) e Cellosolve acetato (30% dei casi), solventi riconosciuti teratogeni, mentre in due casi é stato addirittura trovato del benzene, un noto cancerogeno. Pur non essendo una statistica che possa rispecchiare fedelmente la realtà del mercato, visto che è stata eseguita solamente sulle prove richieste al CATAS, le analisi eseguite dimostrano comunque la presenza certamente molto diffusa di prodotti contenenti sostanze in classe 2, nonostante ormai se ne possa fare tranquillamente a meno. Inoltre, le analisi effettuate da Arcobalegno (l’associazione dei verniciatori del legno) sui diluenti “sospetti” inviati dai lettori di “Professione Verniciatore”, hanno confermato la presenza di alcooli, acqua e solventi clorurati non dichiarati nella scheda di sicurezza dei prodotti, sostanze che mettono a rischio sia la salute degli operatori, sia il risultato estetico della verniciatura.

4.1.5 Quanto costa un diluente? Il “conto della serva”

Un metodo facile e soprattutto gratuito, che anche se non è preciso come un’analisi gascromatografica consente almeno di evitare di prendere grosse fregature, consiste nell’analisi dei costi. E’ sufficiente utilizzare le tabelle con i prezzi delle materie prime pubblicate regolarmente sul Sole 24 ore, per calcolare con buona approssimazione il costo di produzione di un diluente (prezzi settembre 1998). Prendiamo ad esempio la formulazione di un diluente poliuretanico di medio livello qualitativo, ben nota a tutti gli operatori del settore, che possiamo così schematizzare:

• Xilolo (L. 550/kg)= 40%

• Etossipropilacetato (L. 2000/kg)= 30%

• Acetato di butile (L. 1150/kg)= 24%

• MIBK (L. 1800/kg)= 6%.

Calcolando l’incidenza percentuale di ciascun prodotto della composizione ognuno potrà verificare che il puro costo delle materie prime è pari a 1200 Lit/kg. Se l’azienda produttrice del diluente è ben organizzata, avrà un costo di 150 Lit/kg per il confezionamento, a cui vanno aggiunte 150 Lit/kg per i costi di produzione, 100 Lit/kg per il trasporto, mentre i costi di distribuzione incidono per circa 200 Lit/Kg.

Si potrebbe anche pensare a produttori di diluenti in cui i titolari provvedano personalmente al riempimento dei bidoni e alla consegna diretta della merce ai verniciatori, ma in ogni caso risulterà difficile anche a loro riuscire a vivere vendendo a un prezzo inferiore alle 2000 Lit/kg, come avviene in

diversi casi. Escludendo l’ipotesi di un lavoro fatto a fini benefici, resta solo la certezza che un diluente poliuretanico venduto sotto questa cifra è sicuramente una miscela di solventi recuperati di scarso livello qualitativo. Dato che solitamente questi solventi vengono “rigenerati” integrandoli con

quantità variabili di prodotti puri per “aggiustarli”, la percentuale di guadagno varierà a seconda della formulazione finale: i prodotti più scadenti consentiranno di ottenere l’utile più alto. Nella nostra analisi abbiamo volutamente tralasciato tutti gli aspetti riguardanti la tossicità delle sostanze, la correttezza dell’etichettatura, le conseguenze qualitative dovute all’impiego di prodotti inadeguati, l’influenza negativa nei confronti delle emissioni in atmosfera (per inciso, va sottolineato il fatto che la presenza di solventi appartenenti a classi più pericolose rende più difficile rientrare nei limiti previsti dal DPR 203).

Ci siamo limitati a proporre un metodo per valutare la qualità dei diluenti acquistati senza dover fare un’analisi della composizione: in questo modo si potrà sapere con certezza “cosa non c’è nella latta”!

4.2 Gli impregnanti e i biocidi: la protezione chimica dei serramenti esterni

Il legno è un materiale costituito da sostanze di natura organica e quindi nel corso della sua vita è soggetto all’azione di agenti chimico-fisici e biologici che ne modificano le caratteristiche. Se si verificano le condizioni opportune, trovano nel legno ambiente di vita e fonte di nutrimento organismi viventi

quali batteri, funghi e insetti. Esiste in natura un elevatissimo numero di specie di funghi xilofagi che si differenziano per il tipo di substrato attaccato (alberi in piedi, oppure legno già in opera), per le diverse condizioni ambientali necessarie al loro sviluppo, per il tipo di danno arrecato ecc. La protezione costruttiva dei serramenti può senza dubbio aumentarne la durata, ma non sostituisce la protezione chimica, che rimane comunque un intervento indispensabile per conservare il legno all’esterno. Dal punto di vista operativo la verniciatura dei serramenti raggiunge questi obiettivi utilizzando una prima mano di impregnante, seguita dall’applicazione di una vernice di finitura. I due prodotti sono notevolmente diversi e vanno trattati in modo specifico.

4.2.1 L’impregnante

Gli impregnanti, talvolta chiamati erroneamente mordenti e spesso confusi con i coloranti, sono delle miscele di resine, solventi, pigmenti e biocidi, che vengono applicati con vari sistemi sul legno destinato all’esterno. I biocidi impediscono alle spore dei funghi di germinare e quindi di svilupparsi a scapito del legno. Da tali considerazioni appare evidente l’importanza di utilizzare solo impregnanti che conferiscano un’efficace protezione contro i funghi ai legni cui vengono applicati. Questo fatto assume un ruolo fondamentale quando si utilizza il legno di conifera, che è particolarmente sensibile all’attacco dei funghi e quando si impiegano per la sovra-verniciatura delle vernici ad acqua; le vernici ad acqua infatti sono più permeabili all’umidità rispetto alle vernici al solvente e quindi maggiore è il rischio che il legno superi l’umidità del 20%, oltre la quale lo sviluppo dei funghi è notevolmente

maggiore. Il legno può arrivare ad un’umidità interna superiore al 20% solo quando l’umidità dell’ambiente supera l’80%. Tali condizioni non si realizzano mai in un ambiente abitato per periodi sufficientemente lunghi, per cui è inutile usare un impregnante che contenga biocidi sui manufatti che andranno collocati all’interno delle case.

4.2.2 Impregnanti a solvente e all’acqua

Sul mercato si trovano impregnanti sia al solvente che in base acquosa; i primi generano nell’ambiente di lavoro un odore molto fastidioso e sono più dannosi. Questo fatto risulta particolarmente evidente quando vengono usati metodi che prevedano una certa agitazione del prodotto e che quindi causano una veloce evaporazione di solvente, che l’operatore si trova costretto ad inalare. Le formulazioni ad acqua sono più veloci in essiccazione e danno una colorazione molto più uniforme, anche con l’applicazione diretta del prodotto colorato. Data la maggior affinità della cellulosa per l’acqua, gli impregnanti idrosolubili hanno normalmente una maggior penetrazione nel legno, pur con tempi di essiccazione molto più veloci e quindi offrono una maggior protezione. Con gli impregnanti ad acqua inoltre l’ambiente di lavoro diventa più salubre.

4.2.3 I biocidi

C’é un’incongruenza nelle schede tecniche dei prodotti per serramenti che contengono biocidi; alcuni, infatti, sconsigliano o addirittura escludono l’applicazione a spruzzo, mentre altri la considerano possibile in piena sicurezza. In effetti i biocidi non sono necessariamente più pericolosi delle altre sostanze contenute nell’impregnante. Questo fatto vale sia per l’uomo che per l’ambiente; infatti il produttore ha la possibilità di scegliere delle sostanze biocide che hanno un’alta specificità selettiva verso certi microrganismi e sono innocui per tutti gli altri. I biocidi potrebbero esser applicati anche a spruzzo, mantenendo naturalmente le precauzioni normali per l’uso di prodotti vernicianti a spruzzo e cioé l’utilizzo di una maschera protettiva e l’applicazione in ambienti idonei con un’ adeguata aspirazione (cabine di verniciatura). Poiché però nella norma tali precauzioni non vengono sempre prese, nelle schede tecniche tale avvertenza viene sempre riportata. Occorre distinguere la pericolosità della sostanza (biocida, solvente, ecc.) dalla pericolosità del preparato (impregnante). I biocidi, rispetto alle sostanze contenute nell’impregnante, non hanno in generale un livello di pericolosità particolarmente diverso da quello delle altre sostanze contenute. Ad esempio la ragia minerale è classificata Xn (nocivo), gli anti-schiuma sono generalmente Xi (irritanti) ed alcuni coalescenti per gli impregnanti all’acqua sono Xi. I biocidi appartengono generalmente alla classe degli Xn o Xi. Un

caso particolare è il Tributilstagnonaftenato (TBTO), il quale risulta essere T (tossico). Ma quello che più interessa all’utilizzatore degli impregnanti, non è la pericolosità del principio attivo contenuto, bensì la pericolosità del preparato finale, la quale è ampiamente descritta e trattata nella scheda di sicurezza dell’impregnante. Inoltre sull’etichetta del prodotto vengono riportate anche frasi di rischio e consigli d’uso, le quali derivano dall’applicazione delle normative in vigore in materia di etichettatura, a partire dalla pericolosità dei vari componenti presenti (vedi paragrafo 3.3). Per esempio un biocida

classificato “Nocivo” e segnalato nel capitolo 2 della scheda di sicurezza, se presente in quantità inferiore ai limiti di calcolo per quel particolare principio attivo, non contribuirà alla nocività del preparato finale. Lo stesso discorso vale per un antischiuma, un coalescente o un additivo. Ad esempio nella maggior parte dei casi la pericolosità degli impregnanti asolvente è data dalla ragia minerale (classificata Nociva) e non dal biocida. In realtà, essendo molti i principi attivi presenti sul mercato, occorrerà, di volta in volta, applicare la normativa sulla classificazione delle sostanze per valutare la pericolosità del preparato finale. In definitiva, in base all’attuale normativa, un impregnante può essere applicato a spruzzo, a patto che i sistemi di protezione (cabine, aspirazione, mezzi di protezione) mettano l’utilizzatore finale nelle condizioni di proteggersi dai rischi del prodotto. Ma questo è un principio valido sempre, indipendentemente dal fatto che si debba applicare un impregnante o una finitura a solvente o una finitura all’acqua!

Aldilà dell’aspetto tossicologico, bisognerebbe comunque ricordare che applicando un impregnante a spruzzo non si riesce mai a garantire al legno l’assorbimento di una quantità tale di prodotto da conferire una reale efficacia protettiva. Anche per ragioni tecniche quindi l’applicazione a spruzzo andrebbe comunque evitata.

4.2.4 Cosa succede in Europa? Il principio dell’omologazione

Nel settore edilizio sono attualmente in vigore in diversi stati europei (Germania, Austria, Svizzera e Francia per esempio) norme che disciplinano la materia e consentono di ottenere, se i requisiti stabiliti sono rispettati, un’omologazione del prodotto protettivo. Vediamo ad esempio quello che avviene oggi in Germania. La norma DIN 68800, pilastro tecnico sulla materia, é divisa in 5 parti:1) generalità; 2) misure protettive costruttive; 3) protezione preventiva con mezzi chimici; 4) protezione curativa contro funghi ed insetti; 5) protezione preventiva con mezzi chimici dei materiali derivati dal legno. Una specifica legge edilizia impone che tutti gli elementi da costruzione in legno, aventi funzione portante o di sostegno a strutture portanti, posti in opera sia all’interno che all’esterno, siano trattati con un prodotto protettivo omologato. Per i serramenti invece l’impiego di mezzi chimici di protezione non è obbligatorio, ma è a discrezione del committente che, a suo rischio e pericolo, può seguire o meno i consigli dei tecnici. La tendenza generale, nei Paesi del Nord Europa, è di limitare ai casi di effettiva necessità l’impiego di protettivi del legno in ambienti interni. L’omologazione relativa a prodotti specifici per elementi portanti viene rilasciata dal DIBt (Deutsches Institut fur Bautechnik, l’Istituto tedesco per la tecnica delle costruzioni), mentre quella relativa a prodotti specifici per elementi non portanti viene rilasciata da Gutegemeinschaft Holzschutzmittel e.V. (Associazione per la qualità dei protettivi del legno), che “affitta” il marchio RAL.

Per ottenere le omologazioni il richiedente, deve presentare:

• una certificazione sull’efficacia del prodotto, per i quantitativi di applicazione previsti, in base a test di laboratorio eseguiti da un istituto indipendente ufficialmente riconosciuto

• una certificazione che attesti l’assenza di rischi per la salute dell’operatore e dell’utilizzatore finale dei manufatti trattati, purchè si sia operato attenendosi strettamente alle indicazioni prescritte, rilasciata da BgW (Bundesamt fur gesundheitlichen Verbraucherschutz und Veterinarmedizin, cioè l’equivalente del nostro Ministero della Sanità)

• una certificazione dell’assenza di rischi per l’ambiente, se il prodotto viene utilizzato, manipolato e smaltito secondo le prescrizioni, rilasciata da UBA (Umwelt-bundesamt, l’equivalente del nostro Ministero della Sanità).

Per poter rilasciare queste attestazioni, i singoli enti devono avere a disposizione un campione del prodotto, la sua formulazione, le schede tecniche e di sicurezza ed una serie di dati tossicologici ed ecotossicologici, relativi alle singole materie prime impiegate. Una volta ottenuta l’omologazione il richiedente ha l’obbligo di stipulare un contratto con un ulteriore istituto indipendente (Uberwachungsinstitut), ufficialmente riconosciuto, il quale svolge una funzione di controllo e sorveglianza sul prodotto omologato, prelevando almeno una volta all’anno, senza preavviso, campioni di prodotto per verificare la sua rispondenza alle specifiche, sia per quanto riguarda la concentrazione dei biocidi, sia per quanto riguarda la correttezza dell’etichettatura, e quindi delle informazioni fornite all’utilizzatore. Una bella differenza rispetto alla politica italiana della “pacca sulle spalle”, fondata esclusivamente sulla fiducia più o meno ben riposta nei confronti del fornitore!

4.3 I prodotti vernicianti

4.3.1 La definizione di prodotto verniciante

Si definisce prodotto verniciante una miscela di prodotti chimici che, applicata su di un supporto, è in grado di formare una pellicola solida, dotata di resistenza meccanica e chimica, e di caratteristiche tali, per quanto riguarda il colore, l’aspetto ed il tatto, da mutare anche le caratteristiche estetiche del

manufatto. I prodotti vernicianti che non contengono pigmenti, o ne contengono un quantitativo tale da modificare leggermente il colore del supporto, pur consentendo una certa trasparenza, sono detti vernici. I prodotti vernicianti che contengono pigmenti in quantitativi tali da nascondere completamente la superficie sono detti smalti, se brillanti, pitture se opachi. Per semplicità chiameremo di seguito genericamente “vernice” qualsiasi prodotto verniciante, eccetto nei casi in cui sia effettivamente necessario distinguere la vernice dalla pittura o dallo smalto.

4.3.2 La composizione di un prodotto verniciante

Tutti i prodotti vernicianti sono liquidi ottenuti dalla miscelazione di vari componenti, che possono sostanzialmente essere raggruppati nelle seguenti classi: leganti, pigmenti, solventi e diluenti, additivi.

La necessità di adeguare le caratteristiche del film di verniciatura alle più svariate condizioni ambientali, alle innumerevoli forme e materiali dei supporti ed alle varie tecniche applicative, ha portato alla specializzazione e differenziazione dei prodotti vernicianti.

4.3.3 I leganti

I leganti, chiamati nella pratica polimeri o resine, sono gli agenti filmogeni che determinano le proprietà principali dei prodotti vernicianti. I leganti sono quindi i più importanti ingredienti di un prodotto verniciante e, per ottenere i migliori risultati, il legante spesso viene composto da una miscela di resine.

Caratteristica essenziale del legante è dunque la sua capacità di dare origine ad una pellicola continua, ossia il suo “potere filmogeno”.

La filmazione può avvenire in due modi:

• filmazione fisica, che avviene quando il prodotto verniciante indurisce per semplice evaporazione dei solventi e diluenti, senza che il legante subisca modifiche di carattere chimico; l’indurimento è reversibile, in quanto il solvente può riportare in soluzione il legante (es. vernici nitro)

• filmazione chimica, che avviene quando il prodotto verniciante indurisce per una serie di reazioni, favorite o meno dalla temperatura, cui va soggetto il legante.

Queste reazioni possono essere causate dall’ossigeno contenuto nell’aria (es. vernici alchidiche), oppure da particolari composti chimici (catalizzatori) capaci di reagire con determinati gruppi funzionali presenti nel legante, generando strutture complesse che portano ad un aumento del peso molecolare del polimero (es. vernici poliuretaniche). Dal legante presente in quantità maggiore prende il nome il prodotto. Quindi, da resine alchidiche avremo le vernici alchidiche, da resine nitrocellulosiche avremo le vernici alla nitro, da resine acriliche avremo le vernici acriliche e così via.

I leganti sono normalmente di natura organica e possono dividersi in:

• leganti di origine naturale, come gli oli essiccativi e le resine naturali quali la colofonia e le gomme

• leganti di origine sintetica, come la grande maggioranza delle resine oggi utilizzate.

Questa seconda categoria raggruppa i prodotti maggiormente utilizzati nella moderna verniciatura.

4.3.4 I pigmenti

I pigmenti sono sostanze coloranti insolubili, presenti quindi come particelle solide in fase dispersa nei prodotti vernicianti, al fine di dare colore al manufatto. Pigmenti e coloranti, oltre che per tingere in modo più o meno completo le vernici, vengono impiegati anche per tingere direttamente il legno prima della verniciatura trasparente.

4.3.5 Le cariche

Una sottoclasse dei pigmenti è rappresentata dalle cariche (talchi, solfati, carbonati e carburi di calcio, ossidi di alluminio e magnesio), insolubili nel legante come i pigmenti ma, al contrario di questi, caratterizzate dall’avere un effetto colorante, e quindi coprente, nullo. Vengono utilizzate per modificare le caratteristiche di resistenza chimico-meccanica delle vernici.

4.3.6 Gli additivi

Oltre al legante, al solvente, alle cariche ed eventualmente ai pigmenti, quasi sempre nella formulazione delle vernici o pitture per legno vengono aggiunte piccole quantità di additivi vari, per migliorare le proprietà prestazionali ed applicative del prodotto.

4.3.7 I componenti pericolosi delle vernici

Nelle vernici e nelle colle la pericolosità è dovuta, per la maggior parte dei casi, ai solventi contenuti (per un approfondimento sugli effetti dei solventi sull’uomo vedi bibliografia finale); infatti la resina secca si può considerare inerte, così come gli additivi, presenti in misura molto esigua. Facciamo degli esempi che possono presentarsi utilizzando i prodotti per legno, divisi per tipologia. Le vernici alla nitrocellulosa (vernici nitro) Questi prodotti si ottengono sciogliendo la nitrocellulosa in una adatta miscela di solventi, (di solito alcoli, esteri e chetoni) che, una volta evaporati, lasciano un film duro ed asciutto. Il tipo di essiccazione di tutti i prodotti alla nitro è essenzialmente di natura fisica e si basa esclusivamente sull’evaporazione dei solventi.

Sull’etichetta di questi prodotti possono essere presenti i seguenti simboli:

• F, perché la maggior parte dei solventi utilizzati in questi prodotti hanno un punto di infiammabilità inferiore a 21°C

• Xn, quando, ad esempio, c’è una quantità di toluolo o xilolo maggiore del 12,5%

• Xi, quando vi è un’elevata quantità di solvente irritante, come il MEK.

Le vernici alchidiche o sintetiche

I prodotti a base di resine alchidiche, meglio noti come vernici sintetiche, sono pressoché illimitati dal punto di vista della variabilità delle loro caratteristiche, soprattutto nella loro versione modificata, in combinazione cioè con resine di altra natura. Da tenere d’occhio soprattutto i sali metallici essiccativi (in genere sali di cobalto), contenuti nelle vernici per serramenti, che provocano i fenomeni di autocombustione del polverino e dei residui di vernice (vedi capitolo 5.10). I solventi presenti sono miscele di idrocarburi aromatici (ad esempio solvente nafta) o alifatici (ad esempio acquaragia) che richiedono il simbolo Xn.

Le vernici poliesteri

Normalmente sono miscele di 3 componenti: un accelerante (in genere sali di cobalto), un catalizzatore (di tipo perossidico, solitamente al 2%) e la resina di base. La reazione in questo caso è molto complessa e crea una pellicola molto stabile. I prodotti vernicianti a base di poliesteri insaturi, sono caratterizzati dalla presenza di un alto residuo secco, che consente di ottenere pellicole ad alto spessore asciutto e di notevole durezza superficiale. Lo stesso solvente che serve per rendere la resina liquida (lo stirene, che ha un’azione tossica sugli occhi e sull’apparato respiratorio), partecipa alla reazione di filmazione e quindi si hanno pellicole molto piene e con bassa emissione di solventi. Quando è possibile, é bene ridurre la quantità di stirolo, oppure utilizzare prodotti che abbiano una bassa emissione di stirolo una volta applicati sul pezzo. Negli acceleranti in genere si trovano: xilene, sali di cobalto, acetato di etile. Il perossido in genere é MEKP (Metiletilchetonperossido), classificato Comburente, Corrosivo, R11-34-36-37-38, che é anche molto instabile chimicamente, per cui tende a provocare facilmente delle reazioni, anche violente, a contatto con alcuni composti, come ad esempio l’accelerante. Per questa ragione vanno maneggiate con cura e seguendo in modo rigoroso le indicazioni riportate sulle schede tecniche del fornitore. Nei poliesteri paraffinati a velo in genere si trovano: toluene e stirene. Nei fondi poliestere (poliesterini) si trova, oltre a stirene e toluene, anche

acetone. Sull’etichetta di questi prodotti possono essere presenti i simboli F, Xn e Xi.

Le vernici acriliche

Presentano una ottima stabilità alla luce, agli agenti chimici ed atmosferici ed hanno avuto in questi ultimi anni un discreto sviluppo per merito delle loro ottime prestazioni. Tra le sostanze pericolose contenute ci sono ad esempio il TMPTA (trimetilopropano triacrilato), che é una sostanza irritante e sensibilizzante etichettata Xi, e il TPGDA (tripropilenglicolediacrilato), che é soltanto irritante.

Le vernici poliuretaniche

Sono i prodotti maggiormente usati nella verniciatura dei manufatti in legno per interno. Si possono dividere in monocomponenti (scarsamente usati) e bicomponenti. I poliuretanici bicomponenti sono costituiti da una base (parte A) e da un catalizzatore (parte B), che vengono miscelati al momento d’uso in determinate quantità. La base può essere costituita da resine alchidiche, poliesteri, acriliche o di altra natura, mentre il catalizzatore è un poliisocianato. I catalizzatori possono essere di tipo alifatico (HDI) o aromatico (TDI e MDI) e rapprentano la componente di maggior rischio in questo tipo di vernice.

Sull’etichetta di questi prodotti possono essere presenti i seguenti simboli:

• F, perché la maggior parte dei solventi utilizzati in questi prodotti hanno un punto di infiammabilità inferiore a 21°C

• Xn, se c’è una quantità di toluolo o xilolo maggiore del 12,5%

• Xi, quando vi è un’elevata quantità di solvente irritante, come il MEK.

Sull’etichetta dei catalizzatori possono essere presenti i seguenti simboli:

• F, sempre presente (come precedentemente spiegato)

• Xn, nel caso in cui ci siano solventi aromatici o quantità di TDI libero (toluendiisocianato) o HDI (esametilendiisocianato) maggiori del 0,5%.

Se invece si impiega MDI (difenilmetandiisocianato) l’etichettatura Xn scatta sopra l’1%.

• T; la differenza tra i tre monomeri isocianici si evidenzia con i limiti che fanno scattare il simbolo di tossicità (teschio): TDI e HDI diventano tossici a una concentrazione superiore al 2%, mentre per l’MDI non c’é alcun limite.

La parte pericolosa é il residuo non reagito delle sostanze isocianiche che vengono utilizzate per produrre i catalizzatori. In genere per ottenere buone prestazioni (soprattutto di durezza e antingiallimento) si usano miscele dei diversi monomeri. Le vernici fotopolimerizzabili (ad essiccazione UV) Sono vernici poliesteri o acriliche che contengono un fotoiniziatore. Il processo di essiccazione è indotto istantaneamente dall’energia presente nei raggi ultravioletti, che vengono inviati sulla superficie attraverso delle lampade, con o senza sviluppo di calore. Normalmente sono caratterizzate dall’avere un altissimo solido, che può arrivare al 100%, e quindi vengono applicate con macchine specifiche. Per il sistema di applicazione e la necessità di avere dei tunnel con lampade a raggi ultravioletti molto costose, possono essere impiegate solo in industrie di grandi dimensioni e principalmente per la verniciatura di superfici piane. Le fonti di pericolo sono analoghe a quelle dei poliesteri tradizionali. Un’attenzione particolare va rivolta ai fotoiniziatori, che in alcuni casi sono sciolti in cloruro di metilene (diclorometano), una sostanza etichettata R40 (possibilità di effetti irreversibili).

Svernicianti

Sono costituiti per circa 2/3 da cloruro di metilene, alla cui pericolosità abbiamo già accennato nel punto precedente. Sul mercato sono oggi disponibili prodotti alternativi meno pericolosi ed altrettanto efficaci.

Prodotti a catalisi acida

Sull’etichetta di questi prodotti, ormai quasi scomparsi in Italia, possono ssere presenti i seguenti simboli:

• F, per i solventi

• Xn, per solventi quali il butanolo, lo xilolo e il toluolo; oppure per un quantitativo superiore all’ 1% di formaldeide libera. In effetti il fattore determinante della pericolosità di questi prodotti è rappresentato dalla percentuale di formaldeide presente, sostanza che è sospettata essere cancerogena. Questo composto è presente nelle resine base che vengono utilizzate nella formulazione dei “prodotti acidi’’. Per far reagire questo tipo di vernici si utilizzano poi delle soluzioni di acidi che per loro stessa natura sono classificate irritanti e corrosive. Devono quindi essere maneggiate sempre con una certa cautela e in ambienti ben ventilati.

Tinte (coloranti) al solvente

La colorazione del legno è una pratica usata per cambiare la tinta al supporto, senza però nascondere alla vista le sue caratteristiche peculiari, quali l’andamento delle fibre, la venatura, le marezzature, le specchiature ecc. I coloranti sono soluzioni ottenute sciogliendo sostanze coloranti e/o disperdendo pigmenti in un solvente organico, o in acqua. In questi prodotti é più difficile sostituire i solventi più pericolosi. Il metilglicole, chiamato anche metilcellosolve o 2-metossietanolo e l’etilglicole, chiamato anche etilcellosolve o 2-etossietanolo (sostanze che possono pro- vocare riduzione della fertilità e malformazioni dei nascituri), si possono comunque oggi sostituire, ad esempio, con il propilen-glicometiletere, chiamato anche metossipropilacetato.

4.3.8 Vernici all’acqua

I prodotti all’acqua meritano un’analisi più approfondita. Nelle vernici idrosolubili, che non si possono mai definire “ecologiche”, la parte solvente è costituita prevalentemente da acqua e da una piccola percentuale di cosolventi (3-10%). Per questo motivo sono in grado di ridurre notevolmente il problema legato alle emissioni di solvente nell’ambiente ed alla pericolosità nei confronti dell’operatore. Le vernici idrosolubili hanno fatto la loro comparsa nei primi anni ‘50, ma il loro grado di finitura era inaccettabile per il gusto e lo stile del mobile italiano. Nei paesi del Nord-Europa invece ebbero fin dall’inizio una discreta penetrazione di mercato, che recentemente si è fatta più massiccia. In Italia il loro uso si sta diffondendo in questi ultimi anni, sia perché è migliorato il livello qualitativo dei prodotti, sia perché è maturata una maggior sensibilità nei confronti dell’inquinamento ambientale e della sicurezza degli operatori, sia infine perché le recenti normative premiano l’uso di vernici a bassa emissione di solventi. Nella verniciatura di serramenti, i prodotti idrosolubili sono ormai una realtà consolidata, perché garantiscono una lunga durata e consentono una manutenzione molto più facile rispetto alle tradizionali vernici al solvente. Inoltre eliminano il pericolo di autocombustione che caratterizza le vernici sintetiche: il numero di casi di incendio é così alto che probabilmente é stato questo il principale motivo che ha spinto i serramentisti a sperimentare i nuovi cicli all’acqua con tanto impegno! L’impiego di prodotti idrosolubili nella verniciatura di mobili per interni è invece ancora piuttosto ridotto, per una serie di motivi legati alle prestazioni estetiche, applicative, all’energia necessaria per la loro essiccazione, alla scarsità di prodotti di buona qualità ed al loro prezzo più elevato rispetto alle vernici tradizionali. Ultimamente sono però apparsi dei prodotti che possono essere definiti un’ “alternativa al poliuretanico”, pur con qualche difetto residuo legato soprattutto al sollevamento del pelo e della vena, nonché alla loro adattabilità a cicli industriali. Si tratta normalmente di dispersioni acquose di resine acrilico-poliuretaniche, con un’ottima trasparenza, che lasciano il legno molto naturale senza conferire “l’effetto bagnato”, cosa particolarmente gradita sui legni chiari e sulle tinte pastello. Il passaggio da una vernice al solvente ad una vernice ad acqua non è una cosa semplice ed automatica; l’utilizzo di vernici idrosolubili richiede infatti una serie di accorgimenti nella preparazione del supporto, nella loro applicazione e nelle condizioni di essiccazione, notevolmente diversi rispetto all’utilizzo di vernici al solvente. Molto spesso però l’utilizzatore non ne è al corrente e quindi il cattivo risultato della verniciatura che ne consegue viene ingiustamente attribuito al prodotto, aumentando quella diffidenza che naturalmente circonda ogni nuova tecnologia.

Vernici all’acqua: ma quanto mi costi?

Dato che il prezzo di questi prodotti rappresenta uno dei maggiori ostacoli alla loro diffusione (il prezzo medio varia dalle 10.000 alle 15.000 Lit/kg), é opportuno spiegare la validità di questa soluzione nei confronti di una vernice tradizionale al solvente, comparando due cicli simili. Immaginiamo un pannello verniciato con una buona copertura.Tecnicamente questo si ottiene quando in superficie è applicato un film asciutto di circa 80 gr/m2 . Immaginiamo di ottenere lo stesso film asciutto di 80 gr/m2 utilizzando una vernice poliuretanica ed una vernice ad acqua con lo stesso residuo solido, pari al 30% (prodotto pronto all’uso).

Calcolo della quantità necessaria di prodotto

Se la vernice che utilizziamo ha un residuo solido del 30%, vuol dire che applicando 100 gr di vernice umida sul pezzo, dopo l’evaporazione della parte volatile ne rimangono 30. Poiché devo arrivare a 80 gr di film asciutto serviranno quindi 266 gr di prodotto deposto sul pezzo (80:30×100). Una buona parte della vernice che viene spruzzata si disperde però nell’aria e non arriva sul pezzo (“overspray”). La differenza tra la quantità di vernice che viene spruzzata e quella che arriva sul pezzo definisce l’efficienza di trasferimento di una apparecchiatura. A seconda del tipo di apparecchiatura (aerografo, pompa airless elettrostatico ecc..) avremo una efficienza di trasferimento diversa. Per fare il nostro esempio utilizziamo un’efficienza di trasferimento del 60%. Ciò vuol dire che per avere sul pezzo 266 gr ne devo spruzzare 443 (266:60×100). Applicando la vernice in due mani ne consegue che ogni volta vengono spruzzati 221 gr (443:2).

Calcolo delle emissioni

In qualsiasi vernice, tutto ciò che non è residuo solido è solvente, che durante l’essiccazione viene immesso nell’ambiente. Nelle vernici idrosolubili la maggior parte della frazione volatile è costituita da vapore acqueo; ricordiamo infatti che anche nelle vernici idrosolubili è presente una certa quantità di solventi, nell’ordine del 3-10%. Questa minima quantità di solventi (detti coalescenti) é molto importante, perché agisce rammollendo le molecole di resina, facilitando quindi la loro congiunzione durante la formazione del film. Fatta questa precisazione vediamo dunque in termini di emissioni come ci

apparirà la precedente tabella, comparando un ciclo a solvente con uno all’acqua. Nel ciclo al solvente avremo dunque 310 gr di solvente emesso in ambiente per ogni metro quadrato di superficie verniciata, mentre nel caso della vernice ad acqua avremo un’emissione di soli 36 gr, con una riduzione quindi del 88%. Si può dunque affermare che le vernici ad acqua risolvono il problema delle emissioni in modo efficace.

VERNICE VERNICE RESIDUO PESO

SUL PEZZO SPRUZZATA SOLIDO FILM ASCIUTTO

1° mano 133 gr 221 gr 30% 40 gr

2° mano 133 gr 221 gr 30% 40 gr

TOTALE 266 gr 442 gr 30% 80 gr

CICLO

CICLO A SOLVENTE

CICLO VERNICE % SOLVENTI

SPRUZZATA SOLVENTI EMESSI

1° mano 221 gr 70% 155 gr

2° mano 221 gr 70% 155 gr

TOTALE 442 gr 70% 310 gr

CICLO AD ACQUA

CICLO VERNICE % SOLVENTI

SPRUZZATA SOLVENTI EMESSI

1° mano 221 gr 8% 18 gr

2° mano 221 gr 8% 18 gr

TOTALE 442 gr 8% 36 gr

Vantaggi sull’igiene e la sicurezza del lavoro

Le normative sulla sicurezza dei lavoratori, hanno recentemente ribadito l’importanza di mantenere condizioni sempre più sane e confortevoli nell’ambiente di lavoro, sostituendo, quando é possibile, sostanze nocive con altre meno pericolose. Le vernici all’acqua corrispondono perfettamente a questa filosofia, in quanto riducono notevolmente anche il livello di inquinamento interno, grazie a un TLV decisamente più basso rispetto a quello delle vernici a solvente. Dato che non tutti i prodotti sono uguali, pur essendo generalmente migliore la vernice all’acqua rispetto a quella al solvente in termini di igiene e sicurezza del lavoro, rimane buona norma, all’atto dell’acquisto, leggere con attenzione la scheda di sicurezza, in modo da verificare l’impatto ambientale interno ed esterno che può provocare. I maggiori vantaggi rispetto alle vernici al solvente, sono invece così riassumibili: assenza di fenomeni di autocombustione, risparmio sull’impiego dei diluenti, miglioramento della qualità tossicologica dell’ambiente di lavoro e risparmio di costosi sistemi di abbattimento delle emissioni.

I reticolanti delle vernici all’acqua: il caso “poliaziridine” Molti utilizzatori avranno sentito dire almeno una volta che le vernici all’acqua sono più pericolose di quelle a solvente: si tratta quasi sempre di “terrorismo psicologico” per fini puramente commerciali!

Siccome però, almeno a livello teorico ciò potrebbe essere vero per qualsiasi prodotto (basta per esempio aggiungere un’infinitesima dose di cianuro e anche l’acqua minerale diventa mortale), per evitare speculazioni tendenti a fermare lo sviluppo dei prodotti all’acqua, facciamo il punto tecnico e tossicologico sui reticolanti a base di poliaziridine, che vengono forniti in Italia da due produttori che etichettano in modo diverso: in un caso la vernice risulta nociva, nell’altro solo irritante.

CICLO AD ACQUA

CICLO VERNICE % SOLVENTI

SPRUZZATA SOLVENTI EMESSI

1° mano 221 gr 8% 18 gr

2° mano 221 gr 8% 18 gr

TOTALE 442 gr 8% 36 gr

L’impiego delle poliaziridine nelle vernici all’acqua per serramenti negli anni scorsi ha sollevato un crescente interesse degli operatori sanitari e degli utilizzatori, per gli effetti sulla salute degli operatori. Le poliaziridine hanno dimostrato di essere agenti reticolanti versatili e altamente efficaci; in genere, la reticolazione migliora la resistenza al blocking, l’adesione e la resistenza chimica delle vernici. Come molti altri reagenti chimici utilizzati nell’industria delle vernici, questi reticolanti vengono classificati come irritanti della pelle e degli occhi. Molte critiche sono state sollevate circa la loro mutagenicità, che è stata studiata dai principali produttori. Di questo pericolo si é avuto conferma durante le prove microbiche utilizzando la tecnica della mutazione inversa (Ames test) per attività mutagenica. E’ opportuno sottolineare che alle prove comparate, le risposte delle poliaziridine erano molto più basse rispetto a quelle dei precursori volatili, etileneimina e propileneimina, e di un caso ampiamente riconosciuto come quello del condensato di sigaretta; le formulazioni acriliche e poliuretaniche contenenti quantità tipiche di poliaziridina (1-2% p/p su 40% di legante solido) hanno dato risultati negativi al test Ames. Anche le vernici asciugate e completamente polimerizzate ottenute da tali formulazioni non dovrebbero presentare alcun pericolo, perché la funzionalità dell’aziridina è stata efficacemente eliminata. Comunque molti produttori e utilizzatori professionali di sistemi di verniciatra all’acqua hanno sostituito le poliaziridine nocive con quelle soltanto irritanti, con risultati ottimi. Inoltre é proseguita la ricerca di prodotti che sostituiscono i reticolanti contenenti poliaziridine nelle formulazioni di dispersioni poliuretaniche, orientandosi generalmente in due direzioni. In primo luogo si è continuato con sistemi bicomponenti basati sugli stessi leganti, utilizzando reticolanti alternativi e possibilmente con diverse condizioni di asciugatura/polimerizzazione. In secondo luogo si è cercato di trovare polimeri con struttura diversa, non necessariamente basati sulla stessa chimica, ma i cui risultati tecnici si avvicinano a quelli dati da vernici reticolate con poliaziridine. In questa seconda ipotesi la tendenza è di utilizzare sistemi monocomponenti, laddove è possibile.

4.3.9 Produrre “a basso impatto ambientale” costa di più?

Le considerazioni superficiali portano a dire di si. Se per creare una vernice “poliuretanica”, invece di usare resine poliesteri sature o alchidiche di qualità, reticolate con alifatici e con pigmenti esenti da metalli pesanti, si utilizzassero intrugli nitro-alchidici con basso residuo secco, pigmenti al piombo, cromo ed altri, e, per la reticolazione, isocianurati aromatici ad alta concentrazione di “TDI” libero e ancora, come solvente, una grande quantità di idrocarburi aromatici rigenerati….allora si che la differenza di costo della materia verniciante sarebbe quasi il doppio! Dedichiamo qualche riga a un’analisi più approfondita del costo del prodotto verniciante su di un’ anta in MDF laccata. Poniamo che tutta l’operazione di verniciatura costituisca il 50% del valore dell’anta e che il prodotto verniciante incida circa per il 20% del relativo costo della verniciatura. L’aumento del 100% di quest’ultimo, apporterebbe un aumento totale dell’anta del 10% quando utilizziamo un prodotto a minor impatto ambientale. E’ molto, vero? Analizziamolo. Il maggior costo del 10% intanto viene attenuato dalle voci di spese commerciali, trasporti, pubblicità, ecc., che vengono aggiunte al primo costo e che ridimensionano la differenza intorno al 8%. Ma nella sostanza in cosa si differenzia il prodotto a minor impatto ambientale? Vediamolo: è più elastico, ingiallisce molto meno, non schianta, non perde di lucentezza. Insomma invecchia tanto lentamente da permettere, a chi dovrà montarle sul mobile, di tenere le ante in magazzino per due o tre anni e di montarle insieme alle ultime arrivate, senza notare quasi alcuna differenza di colore o di aspetto. Al contrario sostituzioni di ante rovinate, ampliamenti di mostre, non sono pensabili quando le stesse fossero verniciate con prodotti nitro-alchidici e reticolate con isocianuri aromatici.

Vogliamo quantificare questo vantaggio? Da una ricerca svolta da uno dei maggiori produttori italiani di antine, tutto questo si traduce in un costo di oltre l’1% del costo totale della cucina (escludendo il costo della perdita di immagine). Ed il maggior costo delle ante prodotte con sistemi a basso impatto ambientale? Non è facile generalizzare, ma se il costo totale delle stesse corrisponde ad un 10-15% del costo della cucina completa, il maggior costo sul mobile completo è di circa l’1%. Sembra quasi impossibile, ma produrre in modo “ambientalmente compatibile” costa quanto produrre inquinando! Forse i conti non sono scientifici, ma provate a pensare a piogge acide, malattie professionali, indennità di lavoro, rifiuti tossici pericolosi: chi é in grado di quantificarne il peso economico?

4.4 Le polveri di legno

4.4.1 La preparazione dei supporti

La corretta preparazione dei supporti è uno degli elementi essenziali per ottenere una ottima verniciatura, sia sotto l’aspetto estetico che prestazionale; comprende la levigatura del legno grezzo e della prima mano di vernice.

4.4.2 La levigatura (o carteggiatura) del legno grezzo

Tutte le operazioni di taglio, sia di una fresa come di un coltello o di un disco, producono sulla superficie del legno delle ondulazioni che, se non fossero eliminate, verrebbero maggiormente messe in risalto dalle operazioni successive. Per svolgere tali operazioni si utilizzano gli abrasivi flessibili (comunemente chiamati carta vetrata) i quali altro non sono che degli utensili da taglio, che asportano dei micro-trucioli quasi identici, se non per le dimensioni, a quelli prodotti dalle macchine utensili tradizionali. I manufatti in legno vengono quindi preparati alla verniciatura utilizzando gli

abrasivi flessibili in due distinte operazioni, al fine di conferire al supporto le dimensioni finali ed un giusto grado di livellamento della superficie.

Tali operazioni prendono il nome di :

a) sgrossatura dopo le operazioni di taglio, con cui si eliminano tutte le tracce di lame da taglio, eventuali vibrazioni degli utensili che rimangono impresse nel legno, gli eccessi di colla ecc. Si tratta di un’operazione energica, che asporta anche un certo strato di legno e porta il manufatto alle sue dimensioni finali

b) levigatura dopo la sgrossatura, che consiste nel passare un abrasivo di grana più piccola per uniformare la superficie.

4.4.3 La levigatura (o carteggiatura) delle vernici

Dopo la levigatura il legno appare molto liscio al tatto, ma se guardato con il microscopio si potranno notare ancora dei piccoli peli, difficili da distinguere sia alla vista (date le dimensioni), sia al tatto, poiché essendo flessibili non offrono resistenza. Tale fenomeno viene ridotto con l’utilizzo di abrasivi flessibili di buona qualità, con un buon potere tagliente, impiegati con basse pressioni sul legno; non è comunque possibile eliminarlo completamente. I peli vengono sollevati ed irrigiditi con l’applicazione della prima mano di vernice, per cui la superficie diventa molto ruvida ed irregolare. Prima della mano di finitura è dunque necessaria una nuova levigatura, con l’obiettivo di tagliare i peli irrigiditi dalla vernice e pareggiare eventuali irregolarità. In queste operazioni si crea elettricità statica, che carica sia la polvere di carteggiatura che il pezzo levigato. La polvere di verniciatura viene poi aspirata e mandata nei silos, dove si possono creare delle piccole scariche elettriche, con produzione di scintille in grado di innescare degli incendi.

4.4.4 Le macchine

Le operazioni di sgrossatura e levigatura del supporto grezzo e della vernice, vengono normalmente eseguite utilizzando apposite macchine che muovono gli abrasivi flessibili sul pezzo, risparmiando così un faticoso lavoro manuale all’operatore. In commercio ci sono sia macchine automatiche che

utensili elettrici o pneumatici portatili. Gli utensili portatili, data la loro versatilità, sono di più comune impiego. Normalmente si tratta di levigatrici orbitali di forma rettangolare o rotonda. Per le operazioni di sgrossatura e levigatura del supporto grezzo si utilizzano levigatrici orbitali con diametro dell’orbita tra i 4 ed i 7 mm ed una velocità di 10 – 12.000 orbite al minuto. Nella levigatura della vernice il diametro dell’orbita deve essere più piccolo (2-2.5 mm), mentre la velocità deve essere maggiore (18-20.000 orbite al minuto). Negli ultimi anni, per svolgere questo tipo di operazione, hanno avuto molto

successo le levigatrici a disco eccentrico con movimento roto-orbitale. Con questo tipo di movimento anche nella levigatura della vernice si possono tenere orbite di diametro maggiore di 3-7 mm ed una velocità di 16-20.000 orbite al minuto, senza comunque lasciare segni sulla superficie. Le levigatrici orbitali consentono dunque di lavorare in modo più veloce e lasciano una superficie più bella, che valorizzerà maggiormente la successiva verniciatura. Nella levigatura si produce sempre molta polvere. Anche utilizzando utensili portatili è molto importante che siano aspirati. Per questo scopo si collegano ad una macchina in grado di creare una depressione e di aspirare la polvere che si produce durante la lavorazione. I vantaggi sono notevoli, con particolare riferimento alla salute dell’operatore, alla maggior durata dell’abrasivo ed alla maggior pulizia dell’ambiente.

4.4.5 Le polveri di legno: quando “naturale” non è sinonimo di “salutare”

Un documento dell’HSE (Health Safety Executive, il comitato esecutivo per la sanità e la sicurezza britannico), ha recentemente presentato i risultati di uno studio effettuato su vari tipi di legname e sugli effetti prodotti dalle polveri sulla salute dell’uomo. In questo paragrafo presentiamo una sintesi di questo studio.

Classificazione

Il legno può essere classificato in 2 ampie famiglie:

• legno duro

• legno tenero.

La classificazione è di tipo botanico e dipende dalla struttura delle cellule nelle speci legnose, non si riferisce alle proprietà fisiche del legno:

la balsa è un legno duro!

I materiali stratificati sono spesso fatti da legni duri, così come i materiali compositi (compensato). Il tipo di legno che compone i pannelli, per esempio truciolare, fibra di cartone, MDF, non sempre è noto, ma in genere si tratta in gran parte di legno tenero.

Tossicità

Allo stato integro, il legno non dà quasi mai effetti tossici. Le forme che danno vita a rischi per la salute sono:

• la polvere

• la linfa, il lattice o i licheni associati al legno.

L’attività tossica è specifica di ogni specie di legno.

Conoscere l’esatta specie è importante per stabilire quale possa essere il potenziale effetto tossico, ma le specie di legno sono molto spesso confuse. Per esempio, “ legno di rosa” può essere usato per circa 30 specie diverse di legno e una stessa specie può avere fino a 10 nomi commerciali differenti. Una difficoltà aggiuntiva è data dal fatto che gli alberi variano all’interno di una stessa specie. Un campione può contenere bassi livelli di sostanze tossiche e un secondo può avere livelli molto più alti. L’esperienza quindi non è una guida affidabile.

Gli effetti sull’uomo

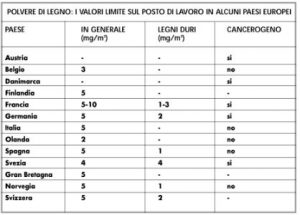

Gli igienisti americani hanno fissato un limite di 1 mg/m3 per la polvere di legno duro e di 5 mg/m3 per la polvere di legno tenero.

Effetti sulla pelle

Il maggior effetto è l’irritazione, che può essere causata dal contatto tra la pelle e il legno, la polvere, la corteccia, la linfa, o anche i licheni che crescono sulla corteccia. L’irritazione può, per alcune speci di legno, degenerare in orticaria, eruzioni cutanee o dermatiti irritanti. I sintomi tendono a comparire

sugli avambracci, il retro delle mani, la faccia (in particolare le palpebre), il collo, il cuoio cappelluto e i genitali. In media impiegano 15 giorni per svilupparsi. I sintomi normalmente persistono fino a quando la zona affetta resta in contatto con la fonte di irritazione. I sintomi scompaiono quando il contatto con l’agente irritante è sospeso. La dermatite da “sensibilizzazione” è molto problematica e abitualmente è causata dal contatto della pelle con polvere molto fine di certe specie di legno. Questi tipi di reazioni sono simili a quelle causate da agenti irritanti. Una volta sensibilizzato, il corpo innesca una reazione allergica e la pelle può reagire vistosamente, se esposta in seguito anche a piccole dosi di polvere di legno. La sensibilizzazione incrociata può svilupparsi quando altri legni o anche materiali diversi dal legno producono una risposta similare.

Effetti respiratori

Il legno, specialmente l’inalazione di polvere fine, può avere molti effetti sul tratto respiratorio.

Naso

Riniti, starnuti violenti, naso chiuso, sangue dal naso sono gli effetti più consueti; molto raramente si hanno casi di cancro al naso (una malattia professionale associata con l’inalazione di polvere di legno duro). Gli effetti più comuni partono dall’irritazione, e i sintomi abitualmente persistono fino a quando l’ammalato resta in contatto con l’agente irritante. Possono verificarsi anche effetti allergici, come conseguenza di sensibilizzazione alla polvere del legno (per esempio riniti).

Polmoni

Asma e danneggiamento delle funzioni polmonari sono episodi più frequenti; più raramente si hanno casi di alveolite allergica (una malattia con sintomi simili all’influenza, che può causare un progressivo danneggiamento dei polmoni), per esempio quando si utilizza cedro rosso dell’ovest o iroko.

L’asma è da considerare con molta attenzione. Molte polveri di legno possono irritare le vie respiratorie, provocando attacchi d’asma nei soggetti sofferenti, anche se abitualmente il controllo dei livelli di polvere migliora notevolmente il problema.

Qualche tipo di legno può causare asma come reazione allergica specifica. Una volta sensibilizzato, il corpo reagirà velocemente, se esposto anche solo a piccole tracce di polvere. A differenza di quanto avviene nei fenomeni di irritazione, che consentono di continuare a lavorare con la polvere (una

volta che è sotto controllo e che si mantiene sotto il livello che la provoca), le persone sensibilizzate non sono normalmente in grado di lavorare con la polvere, indipendentemente da quanto bassa sia l’esposizione.

Occhi

Spesso si hanno casi di irritazione, anche dolorosi, aumento della lacrimazione, congiuntiviti.

Resto del corpo

L’inalazione di alcuni tipi di polvere può avere vari effetti sul corpo; ad esempio nell’impiego del “Bosso sudafricano”, che non è un legno usato comunemente, sono stati rilevati molti effetti, incluso mal di testa, sete, nausea, disturbi visivi, sonnolenza, anemia ed epatite.

Varie

Alcuni studi hanno evidenziato rari effetti negativi sulla salute, per esempio:

effetti sulle cellule (sperma) e disordini del sistema linfatico (linfoma di Hodgkins).

Ferite da scheggia: Le ferite causate da schegge di alcuni legni sono lente a guarire e spesso si infettano, come per esempio succede con il legno verde dei tropici americani e la mansonia. Ciò è dovuto in parte ai tipi di legno citati e in parte alle infezioni secondarie, causate da batteri e funghi che entrano attraverso la pelle.

Precauzioni

E’ indispensabile accertarsi che il tipo di legno usato sia conosciuto per i suoi effetti sulla salute; per questo bisogna farsi dare dai fornitori tutte le informazioni sulle caratteristiche delle specie che si acquistano. In base alla conoscenza dei vari etfetti sulla salute, si potrà considerare la possibilità di sostituire legni pericolosi con altre speci, per esempio sostituendo l’irritante Teak asiatico (Tecton grandis), con uno della stessa specie, proveniente da un’altra zona, per esempio il Sudafrica. La precauzione principale rimane comunque quella di installare un sistema di aspirazione della polvere che mantenga il limite al di sotto di quello consigliato dalle norme di sicurezza. Utilizzare respiratori e equipaggiamenti protettivi é indispensabile quando i sistemi di aspirazione non sono sufficienti, ad esempio durante le operazioni di manutenzione. Bisogna inoltre indossare abiti protettivi per le aree del corpo più sensibili ai problemi causati dai legni. Questi abiti devono essere confezionati in modo che la polvere non resti intrappolata tra i vestiti e la pelle. Di fondamentale importanza sono le procedure di manutenzione degli equipaggiamenti protettivi e dei sistemi di aspirazione della polvere. Infine é bene assicurarsi che i dipendenti siano informati sulla corretta manutenzione degli abiti protettivi e dei sistemi di aspirazione, provvedendo inoltre a fornire buone condizioni d’igiene personale, che includono la possibilità di lavarsi dopo l’esposizione alla polvere e di utilizzare creme barriera. E’ bene effettuare regolari visite di controllo della pelle, in caso di impiego di legni che causano facilmente dermatiti. Inoltre vanno fatti costanti test di funzionamento dell’apparato respiratorio, per proteggere da legni tossici che causano asma.

4.4.6 Polveri di levigatura e carteggiatura del legno: rischio e prevenzione

Il problema delle polveri di carteggiatura nell’ambiente di lavoro non ha mai avuto la considerazione dovuta da parte degli addetti ai lavori; solo recentemente, dopo analisi ben precise e tests su operatori, è stata riscontrata la loro pericolosità e i pesanti danni che possono arrecare alla salute dei lavoratori ed all’ambiente in generale (vedi appendici 4-5-6).

La granulometria media di una particella di vernice carteggiata su un manufatto in legno si aggira sui 5 micron, una dimensione che rende estremamente facile l’immissione del particolato nel corpo umano, attraverso la respirazione. La tecnologia della filtrazione della polvere ha fatto passi da gigante negli ultimi anni, eppure numerosi operatori continuano a passare molto tempo della loro giornata lavorativa in ambienti inadeguati e nocivi. Banchi per l’aspirazione delle polveri, pareti aspiranti ed elettroutensili equipaggiati di sistema aspirante, sono gli elementi che permettono di risolvere il problema, ma anche queste attrezzature devono rispondere a requisiti ben precisi: sistemi e materiali filtranti, velocità di cattura delle particelle, sistemi di manutenzione dei filtri ecc, devono essere progettati e realizzati secondo le migliori tecnologie. Non tutta la polvere prodotta durante le varie lavorazioni è effettivamente respirabile: una frazione di essa, con granulometria superiore a 20-30 μm, non resta sospesa in aria. La frazione respirabile ha invece una granulometria compresa fra 0.5 e 5 μm; quest’ultima rappresenta di solito circa il 25-30% della polvere. Si tenga presente che alcune operazioni (ad esempio quelle di levigatura) producono polveri più fini, e quindi più rischiose di altre (ad esempio segagione). Le polveri di carteggiatura dei fondi hanno una granulometria più fine di quella del legno e la loro nocività dipende anche dalle sostanze contenute nei prodotti usati per la formulazione della vernice.

4.4.7 Rischi di incendio

La polvere di legno, costituita da particelle solide con granulometria non superiore a 200 μm, è sempre presente come prodotto di scarto. In un ambiente di lavoro, se sono garantite condizioni accettabili sotto il profilo igienico, le polveri di legno non possono essere presenti in concentrazione superiore al rispettivo limite inferiore d’infiammabilità in aria. Le polveri di legno hanno infatti, in funzione della loro granulometria, un limite inferiore d’infiammabilità di circa 40 g/m3 . Le polveri possono anche sollevarsi dai cumuli a seguito dei moti dell’aria e formare una nube con concentrazione superiore al loro limite inferiore d’infiammabilità in aria. Possono inoltre dar luogo ad esplosione all’interno dei silos di raccolta collegato all’impianto di aspirazione, oppure all’interno delle canalizzazioni dell’impianto di aspirazione, nelle quali si possono depositare se vengono trasportate ad una velocità insufficiente.

4.4.8 Gli impianti di aspirazione

Bisogna evitare che le polveri di legno si accumulino negli ambienti e che quindi, a seguito dei moti dell’aria, si possano sollevare, formando una nube con concentrazione non solo nociva per la salute dei lavoratori, ma anche superiore al limite inferiore di infiammabilità della polvere in aria.E’ inoltre necessario impedire la formazione di strati di polvere sulle superfici esterne di macchine e di componenti dell’impianto elettrico: un surriscaldamento locale fino ad una temperatura superiore a quella di lenta combustione della polvere, può infatti innescare un “microincendio” che, in relazione alla capacità del sistema di dissipare calore, può evolvere nell’esplosione. Tutte le macchine per la lavorazione del legno devono essere dotate di idoneo impianto di aspirazione delle polveri. Poiché le polveri sono prodotte ad alta velocità, è impensabile (e sarebbe comunque inutile) dimensionare l’impianto di aspirazione in modo da assicurare una velocità di cattura delle polveri stesse nel loro punto di emissione, pari alla velocità alla quale vengono proiettate nell’ambiente. Occorre piuttosto che il dispositivo di captazione abbia una conformazione tale da racchiudere il più possibile la zona di sviluppo delle polveri, in modo da limitarne la dispersione nell’ambiente e da determinare linee di flusso degli inquinanti aspirati tali da non investire l’apparato inalatorio dell’operatore. E’ quindi sufficiente che la velocità dell’aria assicurata dall’impianto all’imbocco del dispositivo di captazione garantisca la cattura delle polveri in esso intrappolate. Tale velocità, se il dispositivo di captazione ha conformazione adeguata, è automaticamente garantita da una scelta corretta della velocità dell’aria nelle condotte dell’impianto di aspirazione, tale da impedire la deposizione delle polveri in esse. La velocità dell’aria nelle condotte può essere mediamente pari a 15-25 m/s (velocità superiori sono sconsigliate, al fine di limitare sia il rumore prodotto dall’impianto di aspirazione, sia la rimozione di notevoli volumi d’aria dagli ambienti di lavoro; ciò richiederebbe di ricircolare parte dell’aria aspirata, dopo filtrazione, al fine di recuperare parte del calore perduto). I filtri a maniche, a cartucce, assoluti, ecc, devono essere racchiusi in una carcassa metallica che impedisca la dispersione delle polveri filtrate nell’ambiente di lavoro. Se si usano filtri primari (a basso rendimento) la corrente d’aria deve essere scaricata completamente all’esterno dei locali di lavoro, previo idoneo filtraggio delle polveri, secondo le norme vigenti. Se dopo i filtri primari vengono inseriti filtri assoluti (97-99% rendimento minimo sulle polveri in entrata), l’aria potrebbe essere ricircolata nell’ambiente di lavoro, anche se le autorità sanitarie solitamente lo vietano. Devono essere assicurati i collegamenti equipotenziali e a terra, senza soluzione di continuità e per tutta l’estensione della rete, fra le condotte metalliche, i dispositivi di captazione ed il complesso dell’impianto di aspirazione, al fine di impedire la formazione di scariche elettrostatiche. Nelle tubazioni metalliche dotate di giunti flangiati si raggiunge una continuità metallica che assicura un valore di resistenza elettrica nei collegamenti inferiori al limite massimo ammesso (106 ohm) nella dispersione delle cariche elettrostatiche: non è pertanto necessario predisporre cavallotti metallici. Le tubazioni, i cassoni metallici dei filtri primari, i silos metallici di raccolta polveri e i dispositivi di aspirazione devono essere dotati di dispositivo di sfogo di un’eventuale esplosione, allo scopo di evitarne la propagazione a tutto l’impianto a monte. Tale valvola deve essere collocata all’esterno dei locali, in posizione tale da non arrecare danno alle persone in caso di funzionamento. In particolare nel silos di raccolta polveri deve essere verificata l’idoneità delle aperture presenti a fungere da valvola di esplosione. Per le macchine che possono produrre braci di legno nel loro funzionamento è opportuno prevedere una stazione di filtrazione intermedia prima dello scarico nel silos o addirittura una filtrazione separata. Nelle tubazioni devono essere previsti rivelatori di fumo o di scintille che azionano l’impianto di spegnimento con acqua.

4.4.9 Il banco di aspirazione

Si tratta di un macchinario utilizzato solitamente per la carteggiatura manuale o meccanica di oggetti da verniciare. Può essere realizzato con un proprio ventilatore, oppure inserito in un impianto di aspirazione autonomo (ricordiamo che le polveri di carteggiatura di supporti verniciati devono essere raccolte a parte e smaltite come rifiuti pericolosi), al quale viene collegato mediante un’opportuna tubazione. Prendiamo in considerazione solo il banco autonomo, in quanto è il più versatile ed il più richiesto. Il banco di aspirazione è composto da un elettroventilatore, da un gruppo filtrante ed ultimamente anche da un gruppo di pressurizzazione. L’elettroventilatore deve avere opportune caratteristiche di portata e prevalenza. Il gruppo filtrante può essere realizzato con maniche in tessuto, cartucce, tasche, pannelli in tessuto acrilico. Allo stato attuale dell’arte, la tecnologia più efficiente è rappresentata dalla cartucce filtranti a pulizia pneumatica. La pulizia dei filtri può essere realizzata con sistemi di scuotimento manuale, meccanico o pneumatico. Occorre però precisare che i sistemi che utilizzano maniche in tessuto con scuotimento meccanico, in genere non sono idonee a rispettare i limiti previsti dalla legge sull’inquinamento atmosferico. Occorrono materiali filtranti molto più efficaci, ma essendo questo polverino estremamente fine, tende a bloccare le maniche. I mezzi più idonei sono quelli con tessuti speciali già impiegati in altri settori (ceramiche), con dispositivi di pulizia e controlavaggio (pulse-jet). In alcuni paesi tali sistemi sono già stati resi obbligatori. Il gruppo di pressurizzazione è uno degli ultimi ritrovati tecnici che migliora il rendimento e la funzionalità del banco di aspirazione. Il piano aspirante agisce come zona di depressione, nella quale la polvere sollevata nelle operazioni di carteggiatura viene aspirata. Si tratta di un sistema valido soprattutto per oggetti piani o di altezza limitata, o nel caso in cui attrezzi meccanici rotanti non inviano la polvere al di sopra della zona di depressione. In caso contrario la polvere esce, si disperde nell’ambiente e viene inalata dallo

stesso operatore. La cappa di pressurizzazione, posta al di sopra del piano aspirante, crea un flusso d’aria verticale verso il basso che abbatte tutte le fughe di polvere, favorendone l’aspirazione e impedendo all’operatore di esserne intossicato. L’apparecchiatura sfrutta l’uscita dell’aria emessa dal banco di aspirazione, immettendola di nuovo in ambiente con una filtrazione supplementare. Non tutta l’aria viene utilizzata, in quanto l’effetto premente deve essere costantemente regolato, perché un eccesso d’aria creerebbe un flusso tale da inviare la polvere al di fuori della zona di depressione. Una serranda regola automaticamente questo flusso d’aria. L’altezza del banco di carteggiatura deve essere adeguata allo spessore del pezzo. Soprattutto con pezzi di piccole dimensioni, la lavorazione deve essere effettuata in prossimità della bocca di aspirazione. Occorre verificare costantemente lo stato di tensione del nastro e sostituire immediatamente i nastri danneggiati.

4.4.10 Aspirazione con utensili portatili

Le polveri di carteggiatura hanno da sempre rappresentato nel ciclo produttivo un problema alla cui soluzione si è provveduto con vari sistemi:

maschere protettive, banchi aspiranti e cabine di carteggiatura. Tali soluzioni non hanno però sempre soddisfatto le aspettative degli utilizzatori.

Presupposto essenziale per ottenere un’efficace aspirazione delle polveri di carteggiatura è che esse siano eliminate nel momento stesso in cui vengono create, onde evitare la dispersione nell’ambiente. Da ciò si desume che l’utensile (levigatrice) debba essere nella condizione di poter prelevare la polvere di carteggiatura prodotta. Perché ciò possa avvenire sono necessarie alcune condizioni e cioè:

• la levigatrice deve essere progettata per l’aspirazione delle polveri e non adattata successivamente con modifiche o palliativi

• le canalizzazioni preposte a convogliare la polvere devono avere adeguati passaggi (sezione minima 2 cm2), privi di curve con spigoli vivi

• il platorello o la piastra di levigatura devono avere fori di dimensioni tale da consentire l’ottimale passaggio d’aria (fori da 10 a 12 mm)

• l’abrasivo utilizzato nelle operazioni di carteggiatura deve essere già forato e tali fori devono rispettare il diametro dei fori sul platorello o sulla piastra di levigatura

• “dime foracarta” non possono garantire una perfetta foratura dell’abrasivo e pertanto l’utilizzo di carta non pre-forata non potrà mai offrire una buona efficienza di aspirazione

• la velocità di traslazione dell’aria nell’utensile deve essere dimensionata sulla base del suo massimo rendimento.

Soddisfatte queste condizioni è necessario che l’utensile sia collegato ad una fonte adeguata di aspirazione; si ottiene quindi la massima efficienza quando la levigatrice e l’aspiratore, o l’impianto di aspirazione centralizzato, sono tra loro perfettamente equilibrati. La scelta e la capacità del tipo d’impianto di aspirazione da installare deve essere effettuata in base al numero di operatori che vi lavorano e all’ampiezza dell’ambiente di lavoro che si intende attrezzare per la carteggiatura secco. Il materiale filtrante impiegato nei dispositivi per la separazione di polveri nocive, in mancanza di norme italiane, dovrebbe essere conforme ai settori ZH 1/487, ad una velocità di ingresso di 0,05 m/sec (norma BIA, Istituto tedesco per la sicurezza del lavoro).

I procedimenti e i criteri di prova sono stabiliti da:

a) ZH 1/487, paragrafo 2

b) DIN 24 184

c) prescrizioni BIA relative ai materiali filtranti 1/85.

Ne risulta che il fattore medio di passaggio con una velocità d’ingresso di 0.05 m/s è sicuramente inferiore allo 0,1%, soddisfacendo in tal modo una capacità di separazione per le categorie di impiego U,S,G, e C.

Il miglior risultato di aspirazione si ottiene collegandosi ad un aspiratore che abbia una portata d’aria pari a 85-95 m3 /h, una depressione di 900-1000 bar ed utilizzando un tubo da 3,5 metri.

La rumorosità delle unità di aspirazione mobili non dovrebbe superare i 60 dB(A) mentre quella delle unità di aspirazione centralizzata non dovrebbe superare i 75 dB(A).

Utensili pneumatici con tubi IAS

Tutti gli utensili pneumatici hanno il problema della doppia tubazione separata per l’alimentazione e per l’aspirazione della polvere, con conseguenti intralci e pericolosità di esercizio. Il sistema IAS (Sistema Integrato di Aspirazione), formato da tre tubi concentrici, offre notevoli vantaggi per la sicurezza e manovrabilità, racchiudendo in un solo tubo tre funzioni:

• tubo centrale per l’aria di alimentazione

• tubo intermedio per il controllo dello scarico dell’aria utilizzata dall’utensile, con fuoriuscita da un silenziatore posto al lato dell’unità di aspirazione

• tubo esterno per l’aspirazione della polvere.

Il controllo dell’uscita dell’aria di scarico lontano dell’utensile offre tre vantaggi da non sottovalutare:

• l’aria dell’utensile, che è lubrificata, non viene scaricata sul pezzo in lavorazione, dove lascerebbe tracce di sporco che potrebbero pregiudicare il risultato finale

• l’aria scaricata direttamente sull’utensile può essere causa di malattie professionali agli arti superiori

• l’aria, prima di essere scaricata, attraversa un filtro sintetico a micropori che, oltre a silenziare l’aria in uscita, trattiene le particelle d’olio, evitando così che nell’atmosfera siano presenti tracce di olio nebulizzato.

4.4.11 Sistemi di filtrazione

Verifiche eseguite in ambienti di lavoro dimostrano che molto spesso si opera con valori di concentrazione superiori a 10 mg/m3, dovuti sia all’operazione di carteggiatura vera e propria, sia al sollevamento della polvere accumulata su pavimenti, banchi di lavoro e così via. Dal punto di vista impiantistico non esistono problemi sia a scaricare all’esterno aria nei limiti prescritti, sia a mantenere controllato l’ambiente interno, tenendo presente che le polveri sono al di sotto dei 5 μm.

I mezzi che possono essere utilizzati per controllare la polverosità dell’aria sono:

• utensili aspirati, caratterizzati da piccole portate d’aria con alta aspirazione; aspirano gran parte della polvere, ma una certa quantità viene proiettata in zone dove l’aspirazione non esiste; richiedono cura e manutenzione costanti; la polvere viene separata in un sacco filtrante

• banchi aspirati, caratterizzati da portate ed aspirazioni medie; aspirano quasi tutta la polvere e la separano; sono adatti per pezzi medio piccoli