Prescrizioni, controlli, risorse e metodi: ovvero come fare di necessità virtù nella filtrazione dell’overspray nelle cabine di verniciatura

A CURA DI MASSIMO TORSELLO

PREMESSA

Le emissioni industriali in atmosfera, si sa, sono uno dei problemi che il legislatore si trova ad affrontare. Se la definizione di un limite alle emissioni è opera tutto sommato semplice, non si può dire altrettanto per la fase di controllo di questo limite. Senza entrare nel merito e senza esprimere giudizi sul perché di questa situazione, è però un dato di fatto che gli enti pubblici a ciò preposti (le ARPA) sono notoriamente caratterizzati (salvo alcune eccezioni, più uniche che rare) da un’endemica carenza di risorse sia umane, che economiche, che strumentali. A fronte di ciò, il legislatore che predispone le autorizzazioni per gli scarichi in atmosfera, non può prescindere da questa consapevolezza e non può esimersi dal trovare idonei rimedi a riguardo. Uno degli strumenti di semplificazione a disposizione dell’ente autorizzatore è la cosiddetta “autorizzazione in via generale”. Utilizzabile per un certo numero di attività caratterizzate dall’avere un medio-basso impatto ambientale (le attività a ridotto inquinamento atmosferico), questo tipo di autorizzazione permette una notevole riduzione dei tempi burocratici, consentendo l’avvio pressoché immediato dell’attività se vengono rispettate determinate prescrizioni e requisiti tecnico-operativi per gli impianti e/o i prodotti utilizzati. In quest’ambito, la filosofia adottata da alcuni enti è quella che prevede la sostituzione dei controlli analitici al camino con dei controlli formali (direi burocratici) della documentazione cartacea (certificazioni, analisi di prodotto, ecc) che accompagna un impianto o le sue componenti; filosofia discutibile (ma andrebbe messo in discussione anche il senso e soprattutto la validità di effettuare dei controlli al camino solo una volta all’anno), ma indubbiamente più economica e veloce. Tutta questa premessa serve da introduzione per esporre un caso specifico reale: recentemente abbiamo fornito un parere tecnico ad un funzionario dell’ARPA della Valle d’Aosta, il quale chiedeva qualche “consiglio sulle prescrizioni tecniche da adottare per la definizione di una nuova normativa regionale” relativa ad alcune attività a ridotto inquinamento atmosferico che prevedono operazioni di verniciatura. Nello specifico, il consiglio richiesto era relativo ad una modalità di misura dell’efficienza di filtrazione dell’overspray, nel caso di presenza di due o più filtri in serie. Dallo scambio intercorso sono apparse, in tutta la loro evidenza, le difficoltà delle istituzioni a governare una materia abbastanza delicata, quando la scarsità di risorse è un problema non di poco conto. Il caso ci è perciò sembrato emblematico e degno di essere riportato, sia dal punto di vista formale che più strettamente dal punto di vista tecnico.

L’ASPETTO BUROCRATICO DELLA DELIBERA

Cominciamo dagli aspetti amministrativi.

Tutto è cominciato quando la Regione Valle d’Aosta ha dovuto elaborare un nuovo modello di autorizzazione generale per le attività a ridotto inquinamento atmosferico, per ottemperare alle disposizioni del DLgs 152/06. L’obbiettivo era quello di trovare una soluzione che fosse “…facile da applicare per l’amministrazione, conforme alla normativa e nello stesso tempo poco onerosa per i titolari delle attività”, cercando però nel contempo di far superare a questi ultimi l’abitudine di “…avere come unico obbligo per le emissioni la presentazione di un pezzo di carta per ottenere l’autorizzazione ad emettere, ma senza l’obbligo di alcuna prescrizione”. Nel caso specifico dell’overspray, la scelta adottata dall’ente è stata quindi la seguente: “la fase di applicazione a spruzzo dei prodotti vernicianti, sia a base acquosa che a base solvente, è svolta utilizzando idonei impianti per la captazione ed il convogliamento all’esterno degli inquinanti aeriformi e questi sono trattati prima dell’emissione in atmosfera mediante opportuno sistema filtrante, tale da garantire il rispetto di un valore limite di emissione delle polveri pari a 3 mg/Nm3. Il valore limite di emissione delle polveri si considera rispettato se l’efficienza di filtrazione della cabina è superiore all’efficienza minima calcolata in base alla seguente formula: Emin = 100 – [(3 * portata)/(360 * %RS)], in cui per portata si intende la portata di aspirazione della propria cabina (in Nm3/h) e per RS il residuo secco massimo dei prodotti utilizzati.

“Se il titolare presenta documentazione del fornitore/produttore dei filtri…attestante che l’efficienza di abbattimento del particolato è superiore al valore Emin calcolato…il titolare è esentato dall’effettuare i controlli strumentali alle emissioni. Se il titolare non è in grado di presentare la documentazione di cui sopra, allora deve dimostrare il rispetto del valore limite effettuando un controllo strumentale alle emissioni..”

La soluzione adottata è stata dunque quella di preferire il controllo formale di una “autocertificazione” (tesa a dimostrare in maniera indiretta il rispetto di un limite, ma rimanendo, pur tuttavia, dimostrazione diretta del rispetto di una prescrizione, con tutte le conseguenze di assunzione di responsabilità da parte dell’utilizzatore), data l’ impossibilità pratica di effettuare le verifiche strumentali del limite di emissione per tutte le attività autorizzate. Del resto, va effettivamente valutato se sia necessario e funzionale assumere del personale dedicato a fare le misure ai camini delle cabine di verniciatura, quando la realtà locale è costituita da attività artigianali che hanno un impatto ambientale molto ridotto rispetto ad altre fonti inquinanti. “…La misura delle polveri di una cabina di verniciatura presenta molti aspetti problematici: condotti privi di prese di campionamento e di relative vie di accesso in sicurezza, condotti tutt’altro che regolari e quindi flussi molto turbolenti, attività molto saltuarie e quindi problemi nell’organizzare le misure. I controlli vanno fatti a sorpresa (ovviamente) e trattandosi di attività artigianali, la verniciatura viene svolta saltuariamente; potrebbe quindi essere necessario ripetere il sopralluogo più volte prima di poter effettuare la misura. Inoltre, il controllo deve essere fatto secondo il metodo UNI EN 13284-1, effettuando 3 campionamenti e determinando l’intervallo di confidenza della misura secondo il metodo Unichim 158. Il metodo UNI EN 13284-1 è stato validato in particolar modo per un valore di concentrazione di polveri pari a 5 mg/Nm3 su un tempo di campionamento medio di mezz’ora… Esso è soggetto ad errori sistematici legati sia alla pesatura del filtro che alle caratteristiche variabili dell’effluente gassoso (umidità, presenza di sostanze instabili, reattive o semivolatili). Secondo quanto riportato nella metodica, tali fattori… assieme all’incertezza calcolata mediante il metodo Unichim 158, potrebbero implicare che, in alcuni casi, l’intervallo di confidenza… risulti a cavallo del valore limite; in tal caso la misura deve essere ripetuta; tutto questo porta ad una complicazione nella gestione della campagna di controlli. Infine, per avere la garanzia del rispetto del limite in ogni condizione, la misura dovrebbe essere condotta nelle condizioni più gravose per l’emissione in atmosfera, in relazione a: tipo di prodotto spruzzato, modalità di applicazione, quantità applicata, portata di aspirazione. Diventa pertanto piuttosto difficile verificare che le condizioni in cui viene svolta la verniciatura al momento del controllo, corrispondano alle più gravose condizioni di esercizio”. Soprassedere ai controlli al camino diventa dunque una necessità, una scelta obbligata, ma l’alternativa deve obbligatoriamente garantire che vengano rispettati i parametri ambientali prescritti.

L’ASPETTO TECNICO DELLA DELIBERA

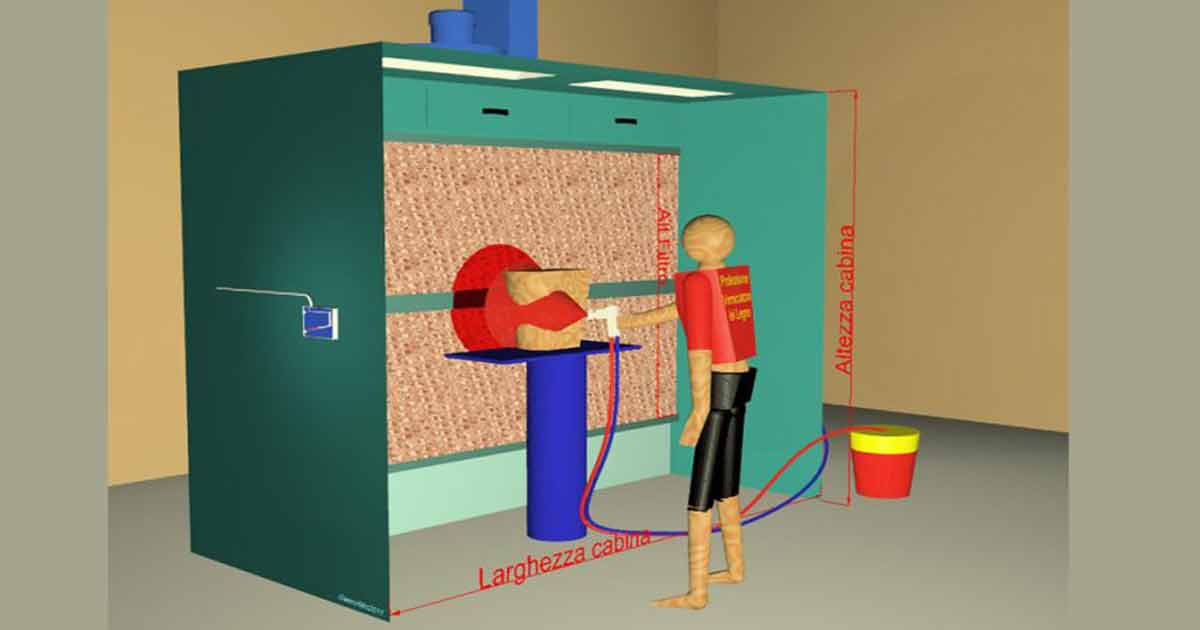

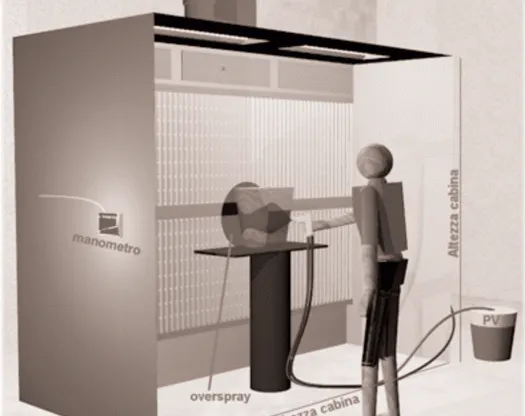

La formula di cui sopra è stata approntata prendendo in considerazione la “peggiore condizione possibile, in modo tale che la stima teorica fosse al di sopra di qualsiasi caso particolare… per poter assicurare che il limite fosse rispettato nelle condizioni più critiche”. Le condizioni più critiche considerate sono state le seguenti: si è assunto che la quantità massima di prodotto verniciante applicato sia di 6 kg/h (poiché la realtà operativa locale vede sostanzialmente attività di verniciatura manuale a spruzzo operata con una sola pistola alla volta) e che la percentuale di overspray sia pari al 60% (cioè si ipotizza un’efficienza di trasferimento non superiore al 40%). L’efficienza minima di filtrazione della cabina si ottiene, dunque, inserendo nella formula il valore previsto (o calcolato/misurato) di portata d’aria e di residuo secco dei prodotti vernicianti utilizzati. L’aver definito in modo “univoco” (per quanto oggettivo) le condizioni più critiche, può sembrare penalizzante per quelle attività che hanno già implementato i propri impianti per ridurre l’overspray o che effettivamente utilizzano quantitativi inferiori di prodotto verniciante; penalizzante nel senso che potrebbero dover dimensionare un sistema filtrante con efficienza maggiore rispetto a quella effettivamente necessaria, oppure che devono ridimensionare un sistema filtrante già installato avente efficienza inferiore a quella richiesta, andando incontro ad un aggravio dei costi. Osservazione più che legittima, ma la formula è stata definita “…a seguito di un piano di controllo triennale che ha compreso una campagna informativa sugli aspetti di corretta gestione ambientale di falegnamerie e carrozzerie, che ha permesso di conoscere nel dettaglio la realtà specifica delle attività nel territorio regionale”. Proviamo allora a fare qualche esempio di calcolo, giusto per inquadrare meglio il problema. “Dalla fotografia della nostra realtà, risulta che tutte le aziende possiedono cabine di verniciatura di dimensioni medio-piccole, con portate di aspirazione comprese tra 10.000 e 18.000 Nm3/h. Un esempio tipico è costituito da una cabina con portata di 15.000 Nm3/h e residuo secco pari al 50% del prodotto verniciante”. Con tali parametri di processo, l’efficienza minima richiesta per rispettare il limite di 3 mg/Nm3, nelle condizioni più critiche definite dalla delibera, è pari al 97,5%. Se però, nella realtà, l’azienda applica solo 3 kg/h di pro- dotto verniciante, a parità delle altre condizioni, l’efficienza minima richiesta scenderebbe al 95,0%; e se in più, l’overspray fosse del 50%, l’efficienza minima richiesta sarebbe del 94,0%. Ancora, se la portata d’aria fosse di 10.000 Nm3/h, nelle condizioni più critiche previste dalla delibera, l’efficienza minima richiesta sarebbe del 98,33% (ovviamente, visto che la concentrazione in ingresso sarebbe maggiore), men- tre sarebbe del 97% se la portata fosse di 18.000 Nm3/h. Come si può notare, i valori di efficienza ricadono in un intervallo compreso tra il 94% e il 98%; valori tutto sommato non impegnativi. Sul mercato sono presenti filtri di vario tipo caratterizzati da efficienze medie di filtrazione superiori al 95%, a costi contenuti (tipicamente, da 10 a 35 Euro/m2); di conseguenza, la eventuale penalizzazione non risulterebbe particolarmente onerosa. Inoltre, per chi si allontana, nella pratica, dalle condizioni critiche previste dalla delibera valdostana, l’installazione di un filtro più efficiente porterà, a parità di capacità di carico, alla sua sostituzione con una frequenza minore, senza importanti aggravi nei costi di gestione.

IL PROBLEMA PRATICO

Ma torniamo all’originaria richiesta di parere del funzionario ARPA: la modalità di misura dell’efficienza di filtrazione dell’overspray, nel caso di presenza di due o più filtri in serie. “Recentemente è sorto un problema nell’applicazione di questa prescrizione [la formula di cui sopra, NdA]: in molti casi la cabina è dotata di almeno due stadi filtranti; …a volte, il gestore prende in considerazione un valore di efficienza totale calcolato a partire dall’efficienza dei singoli filtri…”, secondo il seguente calcolo: ET = E1 + P1*E2 dove E1 ed E2 sono l’efficienza del primo e del secondo filtro, mentre P1 è la penetrazione del primo filtro (cioè la quantità di materia che passa senza essere trattenuta). Tradotto in numeri, se E1 = 80% ed E2 = 90%, poiché è ovviamente P1 = 20%, si ha che ET = 98%. Ovvero, visto che il limite al camino è di 3 mg/Nm3, vuol dire che il mio sistema filtrante dovrebbe essere idoneo all’abbattimento di una concentrazione massima di overspray in ingresso pari a 150 mg/Nm3. Commenta il funzionario: “la valutazione ci sembra inadeguata… credo che il calcolo sia puramente teorico e non tenga conto dell’effettiva capacità di trattenimento delle particelle più fini e pertanto non è detto che due filtri con efficienza 80% e 90% siano equivalenti ad un filtro con efficienza del 98%; …inoltre credo che sia molto diverso, come onerosità economica, installare un filtro con efficienza del 98% ed installare due filtri in serie di efficienza 80% e 90%”. Indipendentemente dalle nostre considerazioni e dai nostri suggerimenti, la Regione Valle d’Aosta ha successivamente emanato la delibera in questione adottando, nella attuazione pratica dei controlli, il seguente criterio: “…alla fine, per semplificare il tutto, abbiamo parlato di ‘efficienza del sistema di abbattimento’; in tal modo, abbiamo anche compreso le attività che hanno sistemi di abbattimento diversi dal semplice filtro a singolo o doppio stadio. Nella realtà regionale ci sono molte situazioni fantasiose, con 3- 4 filtri in serie, camere di calma, velo d’acqua + filtro a tessuto, ecc. E volevamo anche evitare di indirizzare in qualche modo le prescrizioni verso una soluzione impiantistica (ad esempio, il doppio filtro) piuttosto che un’altra, per evitare di essere accusati di voler ottusamente costringere molti gestori a cambiare sistemi di abbattimento. Alla fine abbiamo puntato sostanzialmente a fare in modo che venisse utilizzato un buon filtro, le cui prestazioni fossero dimostrate da idonea documentazione tecnica che attestasse un valore di efficienza adeguato. Verificato questo, la garanzia che il limite venga sempre rispettato dipende dalla corretta manutenzione del filtro. A questo proposito, è stato prescritto che il titolare debba tenere e compilare un registro di manutenzione del filtro. In tal modo, il funzionario regionale (o il brigadiere della Forestale quando fa il controllo), a digiuno di preparazione tecnica, può essere autonomo nel gestire le pratiche e verificare anche lui con facilità se il filtro va bene oppure no [controllando sia la certificazione del costruttore che il registro di manutenzione]. Per quanto riguarda i filtri in serie, abbiamo deciso di prendere a riferimento il valore più alto di efficienza tra i filtri installati e di non considerare valido il calcolo dell’efficienza totale dei filtri in serie”.

NORME TECNICHE E METODI

Al di là della specifica soluzione adottata dalla Regione Valle d’Aosta, più o meno condivisibile dal punto di vista tecnico e “filosofico”, ma decisamente “funzionale” dal punto di vista legislativo-burocratico (stante le carenze sopra ricordate), resta tuttavia aperta la questione relativa alla “misura dell’efficienza di filtrazione dell’overspray”. A livello nazionale ed europeo non esistono norme tecniche e/o metodologie standardizzate che consentano di dare una risposta definitiva a tale problematica.

Le norme esistenti (dalla EN 779, alla DIN 24184 e simili) si riferiscono alla ventilazione ed al condizionamento di ambienti, oppure ai filtri assoluti, cioè ad un tipo di particolato e a condizioni operative completamente diverse da quelle che caratterizzano una cabina di verniciatura. L’overspray prodotto in una cabina di verniciatura ha infatti caratteristiche variabili, che possono dipendere sia dal tipo di sistema di applicazione (l’aerosol prodotto può essere molto fine oppure grossolano), sia dal tipo di vernice (le particelle possono avere comportamento variabile, dall’appiccicoso al secco, ed evolvere verso una condizione secca in maniera molto differente), sia da altri fattori.

UN VIAGGIO VIRTUALE NEGLI USA

Nella prima parte di questo articolo, ci eravamo posti il problema di misurare l’efficienza di filtrazione dell’overspray. A livello nazionale ed europeo non esistono norme tecniche e/o metodologie standardizzate che consentano di dare una risposta definitiva a tale problematica (la EN 779, la DIN 24184 e simili si riferiscono alla ventilazione ed al condizionamento di ambienti, oppure ai filtri assoluti, cioè ad un tipo di particolato e a condizioni operative completamente diverse da quelle che caratterizzano una cabina di verniciatura). Abbiamo quindi “curiosato” tra la norme statunitensi, in cui la problematica è stata sviscerata in maniera approfondita sia da EPA (Environmental Protection Agency), sia da alcuni produttori, sia da ricercatori ed istituti di ricerca indipendenti, alcuni dei quali in collaborazione o ingaggiati da EPA. Sintetizzando quello che abbiamo trovato, possiamo dire che i parametri importanti per la scelta di un filtro sono quattro.

La capacità di carico

E’ l’abilità del filtro di catturare e trattenere l’overspray, così che non si accumuli nel sistema di ventilazione (condotti, ventilatore, valvole). La capacità di carico è definita come la quantità di overspray che può essere trattenuta dal filtro, misurata in kg/m2. Maggiore è la capacità e minore è la frequenza di sostituzione.

La perdita di carico

E’ correlata alla capacità di carico. L’incremento della differenza di pressione ai capi del filtro provocata dall’accumulo di vernice, determina la riduzione della portata e della velocità dell’aria nel sistema di aspirazione; il filtro va sostituito quando tale differenza di pressione supera un livello prestabilito.

L’efficienza di cattura e la penetrazione

Sono una misura della quantità di materia che resta nel filtro o che lo attraversa. Sono una complementare all’altra. Un’efficienza del 98% corrisponde ad una penetrazione del 2%. La penetrazione è un parametro utile, in quanto enfatizza la quantità di materia che viene emessa; un filtro con efficienza del 98% emette il doppio di un filtro con efficienza del 99%.

L’efficienza frazionale

E’ l’abilità di un filtro di catturare particelle di differenti dimensioni e viene indicata per ogni intervallo dimensionale testato. Per meglio definire le caratteristiche del filtro, viene inoltre definito un “diametro di cutoff ” che è il diametro minimo a partire dal quale almeno il 50% delle particelle, per ogni intervallo dimensionale, vengono catturate dal filtro. In Figura 1 vengono esplicitati questi concetti.

Figura 1: Efficienza frazionale – Tabella dati

La penetrazione e l’efficienza frazionale sono i due parametri più importanti per caratterizzare le prestazioni relative alla qualità dell’aria per una cabina di verniciatura. Capacità e perdita di carico sono relativi ai costi di gestione e non influenzano le emissioni, se la gestione dei filtri (pulizia e/o sostituzione) avviene in maniera corretta.

Anche negli Stati Uniti non sono presenti, attualmente, dei metodi standard in grado di predire in maniera sufficientemente realistica l’efficienza di captazione e l’efficienza frazionale di un filtro per overspray.

I metodi ASHRAE 52.1 (per l’efficienza media) ed EPA 319 (per l’efficienza frazionale) sono caratterizzati dal fatto che la prova viene effettuata esponendo direttamente il filtro in prova a particelle di un determinato composto (KCl, NaCl, acido oleico, polveri). In realtà questi metodi, benché accettati dall’industria, non forniscono una valutazione veritiera delle prestazioni del filtro, per almeno due ragioni.

In primo luogo, è assodato che l’adesione delle particelle di vernice sulla superficie del filtro varia ampiamente a seconda del tipo di vernice. Quando le particelle attraversano il filtro, l’efficienza di raccolta dipende dalle dimensioni delle particelle stesse e dalla loro capacità di adesione al filtro. Di conseguenza, qualsiasi test che utilizza come sostanza di prova qualsiasi sostanza diversa dalla vernice che verrà usata con quel filtro, non fornirà una indicazione veritiera sull’utilità di quel filtro per quella particolare applicazione. Per esempio, una vernice a rapida essiccazione usa normalmente un solvente molto volatile, che rende le particelle di vernice più asciutte e meno appiccicose. Se usiamo ad es. KCl per fare il test di prova, le informazioni ottenute non potranno essere confrontabili. In secondo luogo, i metodi in uso non sono in grado di fornire indicazioni sulla capacità del filtro di trattenere l’overspray, il quale è costituito dalle particelle di vernice che non si sono depositate o che sono “rimbalzate” sulla superficie da verniciare. E’ stato dimostrato sperimentalmente che le dimensioni delle particelle dell’overspray sono di molto inferiori rispetto a quelle prodotte direttamente dalla pistola, ma le norme prevedono di spruzzare direttamente sul filtro la sostanza di prova e quindi il test non è realistico poiché il filtro deve catturare l’overspray e non le particelle che escono dalla pistola, che sono più grandi e più facilmente catturabili (U.S. Patent n. 6027759 – 2000)”. Il brevetto di cui si è riportato qui sopra uno stralcio, prevede invece un sistema di misura in cui la vernice viene spruzzata non direttamente sul filtro in prova, ma contro un bersaglio che simula il pezzo da verniciare; in questo modo, il sistema di aspirazione capta solo l’overspray prodotto e lo invia al filtro in prova. Questo sistema, tuttavia, probabilmente per la complessità della camera di prova, non risulta essere in uso. Da oltre un decennio, invece, vengono effettuati dei test che adottano delle versioni modificate del metodo ASHRAE 52.1 per la misura dell’efficienza media (essendo test “commerciali” non esiste una metodologia standard, ma differenti metodi più o meno simili): questi test prevedono l’utilizzo di uno smalto alto solido a forno come sostanza di prova, in quanto l’utilizzo di questa tipologia di prodotto verniciante è aumentata nel corso degli anni e sono di conseguenza aumentate le richieste di misura delle prestazioni dei filtri con prodotti più rappresentativi presenti sul mercato.“Tali metodi prevedono l’inserimento del filtro in prova in un condotto che simula lo scarico al camino di una cabina; un secondo filtro ad alta efficienza viene montato a valle del filtro in prova, per catturare la vernice che passa attraverso il primo. La vernice viene spruzzata direttamente sul filtro in prova fino a quando non viene raggiunta la prevista capacità di carico o una prefissata perdita di carico. Vengono poi pesati entrambi i filtri: la penetrazione viene calcolata come il rapporto tra la quantità di vernice pesata sul secondo filtro ad alta efficienza e la quantità totale spruzzata (Eastern Research Group – marzo 2006)”.

| Produttore | Chemco (mod. 18WC) | Chemco (mod. MaxGuard) | Chemco (mod.FMP18) | Paint Pockets Co. (Mod. green) | Paint Pockets Co.(Mod. PP) |

| Alimentazione vernice | 130 g/min | 138 g/min | 137 g/min | 136 g/min | 140 g/min |

| Velocità aria | 150 fpm | 150 fpm | 150 fpm | 150 fpm | 150 fpm |

| ddp (mmH2O) | 11,63 | 1,00 | 0,2 | 1,52 | 5,6 |

| Capacità di carico | 2.209 g | 1.150 g | 1.093 g | 2.908 g | 3.125 g |

| Efficienza media | 99,40% | 99,58% | 99,23% | 99,43% | 99,84% |

| Penetrazione | 0,60% | 0,42% | 0,77% | 0,57% | 0,16% |

Tabella 1 – Test commerciali di efficienza media (produttori americani)

Anche in questo caso, però, “…i parametri così misurati, possono essere influenzati da una serie di variabili che non sono standardizzate in questo tipo di test: le caratteristiche della vernice (ad esempio la viscosità o il contenuto solido), il metodo di spruzzo (standard o HVLP), la portata di alimentazione della vernice, la velocità dell’aria. Di conseguenza non è possibile confrontare i risultati di test fatti da differenti soggetti. In ogni caso, anche se i differenti test dovessero usare le stesse condizioni, questi metodi non possono fornire indicazioni appropriate sulle prestazioni del filtro, in quanto la vernice viene spruzzata direttamente sul filtro e quindi non viene misurato l’overspray, che ha una differente distribuzione delle dimensioni particellari e una diversa meccanica delle particelle (Eastern Research Group – marzo 2006)”. Ancora una volta, dunque, l’assenza di uno standard specifico implicherebbe che i risultati dei test, per quanto simili, non possano essere rappresentativi delle prestazioni effettive del filtro in condizioni reali e quindi applicabili nella pratica. Tuttavia, ci viene da dire che se i produttori di filtri si accordassero per effettuare i test di efficienza media utilizzando lo stesso tipo di vernice e le stesse condizioni di prova (velocità dell’aria, tipo di pistola, ecc.), si potrebbe giungere ad avere dei valori confrontabili che possano permettere una comparazione sufficientemente accurata delle prestazioni dei filtri, anche se non perfettamente adattabili alle situazioni reali. Questo anche e soprattutto in Italia, dove ci risulta che ciascuno adotti le proprie metodologie.

In Tabella 1 viene riportata, a titolo esemplificativo, una raccolta di alcuni test commerciali (riportati sui rispettivi depliant tecnici), effettuati autonomamente da due produttori americani (tranne il primo, che è stato fatto da un laboratorio indipendente), in cui la vernice di prova è lo smalto alto solido a forno Permaclad 2400 red e le condizioni del test sono pressoché identiche. Un certo interesse riveste inoltre la questione della misura dell’efficienza frazionale, come parametro utile per la caratterizzazione dei filtri per overspray. Numerosi test hanno dimostrato che nonostante i filtri per overspray abbiano efficienze medie di cattura (in termini di peso totale di vernice trattenuta) estremamente elevate (dal 90% ad oltre il 99%), tuttavia l’efficienza di cattura delle particelle fini (<10 micron) cala drasticamente e varia significativamente in funzione del tipo di filtro. Se si osservano la Figura 1 e la Figura 2, si può vedere come l’efficienza di cattura scenda al di sotto del 90% già con particelle di diametro inferiore a 6 micron, mentre il diametro di “cutoff ”, per il filtro in questione (in poliestere), si ha a 4 micron: al di sotto di 2 micron non si ha filtrazione. Le particelle fini costituiscono una percentuale relativamente bassa della massa totale dell’overspray (è per questo che, nel complesso, la loro presenza non è significativa nelle misure di peso totale), ma la loro elevata penetrazione può portare al superamento dei limiti alle emissioni. Torniamo per un momento ai calcoli precedenti riferiti alla delibera valdostana: nelle condizioni di portata d’aria, prodotto spruzzato, efficienza di trasferimento e residuo solido ipotizzati nel primo esempio, la quantità di overspray in arrivo al filtro sarebbe di 1,8 kg/h e la sua concentrazione sarebbe di 120 mg/m3. Come abbiamo visto, per rispettare il limite di 3 mg/m3 occorre che l’efficienza media di cattura del filtro sia almeno pari al 97,5%. Un filtro con questa caratteristica avrebbe una efficienza frazionale ben peggiore di quella del filtro in Figura 1 (che possiede una efficienza media del 99,84% ed una penetrazione che è più di 15 volte inferiore rispetto a quella del nostro ipotetico filtro: – 0,16% contro 2,5%): le emissioni sarebbero costituite sia da particelle superiori a 10 micron, sia dalla quasi totalità del particolato fine e sarebbe sufficiente che quest’ultimo fosse presente nel- l’overspray in una percentuale non di molto superiore al valore di penetrazione perché i limiti al camino venissero superati.

Utilizzando invece un filtro simile a quello di Figura 1 (per il quale le emissioni sono da imputarsi solo al particolato fine), affinché vengano superati i limiti alle emissioni, le particelle di diametro inferiore a 10 micron devono essere presenti in percentuali decisamente maggiori.

Da quanto sopra esposto a proposito di efficienza media e di efficienza frazionale, si può evincere che più un filtro possiede una elevata efficienza media, maggiore è la probabilità che risulti efficiente anche nella captazione del particolato fine.

Da un “memorandum” inviato nel marzo 2006 da Eastern Research Group Inc ad un funzionario EPA, si legge: “…nel report sono sintetizzate le informazioni raccolte sulle prestazioni di filtri per overspray durante visite in loco fatte da venditori o da laboratori di analisi. Questi dati potranno essere usati da EPA per prescrizioni sulle cabine di verniciatura. Sulla base dei dati raccolti, alle carrozzerie potrebbe essere richiesto di usare filtri che abbiano una efficienza complessiva non inferiore al 99%. Tale valore deve essere certificato dal venditore del filtro mediante test. […] I dati raccolti hanno evidenziato quanto segue:

i filtri che mostrano le migliori prestazioni nel controllo di particolato <10 micron sono i filtri in fibra di vetro e in poliestere; essi hanno mostrato un’efficienza >99% quando testati con smalto ad alto solido;

gli altri tipi di filtro, come quelli in cartone o i pannelli di polistirene espanso, non hanno mostrato efficienze così elevate;

specificare un’efficienza minima per il filtro, al posto della descrizione di una tecnologia, previene la tentazione dell’utilizzatore di usare un filtro conforme alla tecnologia, ma con ‘efficienza bassa (come nel caso di filtri leggeri in fibra di vetro, che non sono fabbricati per l’uso specifico di abbattimento dell’overspray)”.

CONCLUSIONI

Sebbene la delibera della Regione Valle d’Aosta sembri andare nella stessa direzione di quanto suggerito ad EPA dall’Eastern Research Group, tuttavia il lasciare all’azienda la possibilità di calcolare il proprio personale valore di efficienza media sulla base dei propri parametri operativi, potrebbe essere operazione a tutela dell’ambiente non del tutto ineccepibile, visto che il “problema” del particolato fine viene ad essere così by-passato. Ciononostante, la decisione valdostana sembra aver dato risultati positivi, forse superiori alle aspettative: “…solo in 5 casi su 150 il titolare dell’attività ha scelto la via della misura alle emissioni per dimostrare la conformità al limite di legge. Tutti gli altri dichiarano di avere sistemi di abbattimento già adeguati, o che verranno adeguati entro il 2011, con efficienza di abbattimento media pari ad almeno il 97-98%. Emerge, con l’entrata in vigore di questa DGR, che molti titolari hanno cambiato o cambieranno nel prossimo futuro il filtro della propria cabina di verniciatura, mettendo un filtro con efficienza maggiore rispetto a quello adottato fino ad ora e, in molti casi, con efficienza prossima al 99%”.

Se son rose, fioriranno?