I parametri che determinano il risultato della lavorazione e gli elementi che devono essere presi in considerazione sono la base delle leggi dell’abrasione

PREMESSA

Le leggi generali della levigatura sono assimilabili alle leggi di tutti i processi di lavorazione tramite utensile; si stabiliscono partendo dal presupposto che l’utensile, operando sul pezzo da lavorare, forma, distacca e quindi elimina dei trucioli di materiale.

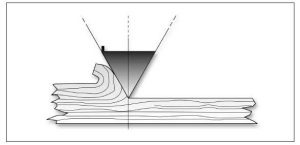

Nella levigatura ogni grano abrasivo agisce come il dente di un utensile e stacca un truciolo di materia (vedi figura 1).

PARAMETRI

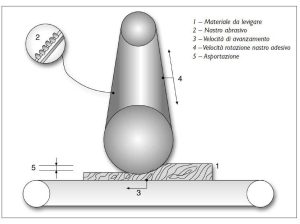

I parametri e gli elementi fondamentali che determinano le condizioni di levigatura sono i seguenti (vedi figura 2) :

– il tipo di materiale da levigare, cioè la tipologia costruttiva del pannello e la sua consistenza;

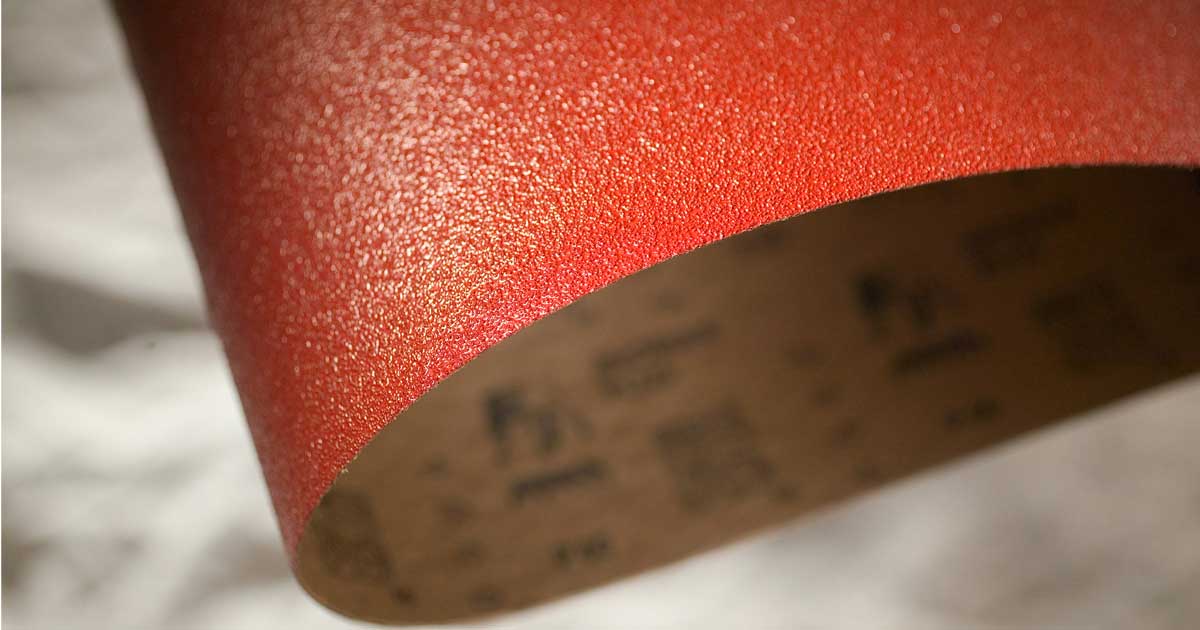

– le caratteristiche dell’utensile, ovvero la forma del nastro abrasivo ed il minerale utilizzato;

– la velocità di avanzamento del materiale da levigare;

– la velocità di rotazione dell’utensile (nastro abrasivo).

Questi parametri devono essere integrati da altri elementi di minore importanza, ma non per questo trascurabili:

– la quantità di materiale da asportare;

– la durezza del materiale da asportare;

– il livello di omogeneità del materiale da asportare;

– la cosparsione del nastro abrasivo;

– la grana del nastro abrasivo;

– lo sviluppo (o lunghezza del nastro abrasivo);

– la direzione di rotazione del nastro abrasivo (rispetto alla direzione di avanzamento può essere: contraria, a favore, oppure trasversale).

In definitiva si tratta di creare dei piccoli solchi di profondità determinata, secondo la qualità desiderata della superficie finale; questi piccoli solchi, aperti sulla superficie resa liscia dall’azione di un utensile tagliente in grani, devono favorire l’adesione dei prodotti di finitura e regolarizzare l’assorbimento delle tinte.

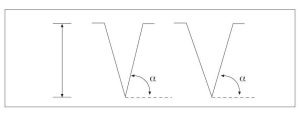

L’aspetto finale del pezzo è determinato dal riflesso della luce sulla sua superficie; per questo motivo le caratteristiche geometriche dei solchi sono importanti ed in particolare la loro profondità, ma é importante soprattutto la pendenza del fianco del solco, che determina la larghezza dello stesso e che è in stretta relazione con la profondità (vedi figura 3).

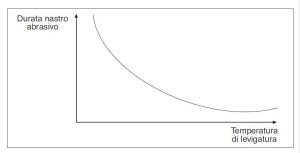

Nel corso di questa operazione, è necessario che il truciolo abbia uno spessore sufficiente, altrimenti l’abrasivo “pattina” sul supporto, creando un riscaldamento anormale, con conseguenze negative sia per il materiale lavorato (segni nerastri di bruciature), sia per l’utensile, che rischia di deteriorarsi rapidamente (vedi figura 4).

Se il truciolo che viene staccato è troppo spesso, si verifica un vero e proprio strappo nel materiale è ciò pregiudica lo stato della superficie.

Nel caso di levigatura di finitura, sarà necessario asportare poco materiale alla volta, se si vuole ottenere un buon grado di finitura. Ciò vuol dire che dovranno essere effettuati diversi e successivi passaggi, utilizzando nastri abrasivi in successione di granulosità decrescente, oppure che le levigatrici dovranno essere equipaggiate di più elementi, i primi per sgrossare e gli altri per levigare nel senso più stretto della parola.

Lo scarico del truciolo deve essere efficace: da qui l’interesse di impiegare le levigatrici a nastro largo che, per loro stessa conformazione, continuano a piegare l’abrasivo, favorendo appunto l’eliminazione del truciolo.

E’ anche necessario che il truciolo possa infilarsi facilmente tra i granuli abrasivi; vedremo infatti che spesso, nel caso di levigatura di materiali particolarmente difficili, occorrerà impiegare nastri abrasivi spaziati, in cui i granuli hanno molto più spazio tra loro per meglio accogliere i trucioli.

Fig. 4 – Evoluzione della qualità e durata del nastro abrasivo in funzione della temperatura

LO SPESSORE DEL TRUCIOLO

Questa dimensione é proporzionale alla velocità di avanzamento del pezzo, alla profondità di penetrazione dell’abrasivo e alla dimensione del granulo abrasivo (vedi figura.5).

È invece inversamente proporzionale alla velocità di taglio dell’abrasivo e al numero di granuli e/o alla densità dell’abrasivo.

LA VELOCITÀ DI TAGLIO DELL’ABRASIVO

Questa caratteristica é variabile mediamente da un minimo di 1 m/s fino a 40 m/s e segue le stesse leggi comuni anche agli utensili da taglio.

Occorre notare che più la velocità dell’abrasivo è elevata, meno importante è la profondità dei solchi e la durata della capacità di taglio diminuisce.

La velocità deve aumentare se l’abrasivo è meno aguzzo e resistente allo sgretolamento da “choc”. La velocità dipende dalla natura del prodotto da levigare ed in particolare dal suo comportamento reologico, ossia dalla sue proprietà elastiche.

Sarà più lenta per i legni più duri e tendenti ad essere più abrasivi (15-25 m/s); sarà più elevata per i legni teneri (25-30 m/s); sarà lentissima nel caso della levigatura di vernici, soprattutto a causa del riscaldamento del materiale (1,5-12 m/s).

Infine la velocità dipende anche dal legante utilizzato per fissare l’abrasivo sul suo supporto, secondo il tipo di colla animale o sintetica.

LA VELOCITÀ DI AVANZAMENTO DEL PEZZO

La velocità di avanzamento del pezzo deve essere sufficiente per evitare la bruciatura del materiale (difetto che sta ad indicare che la quantità di materia asportata è insufficiente; parimenti non deve essere eccessiva, altrimenti si arriverebbe ugualmente alla bruciatura). In effetti più la velocità aumenta più lo spessore di materia asportata è ridotto; questo fenomeno si evidenzia maggiormente più il granulo è fine. La profondità dei solchi diminuisce (vedi figura 6).

Le velocità di avanzamento normalmente usate su supporti levigati arrivano a circa 10 m/min, mentre su pannelli grezzi si va da 50 a 80 m/min, con punte di 120 m/min.

LA FORZA SPECIFICA E LA PRESSIONE DI LEVIGATURA

Si tratta di due parametri, legati tra loro, che rendono conto delle forze che agiscono tra i grani abrasivi e il materiale da levigare. Maggiore è la forza e/o la pressione applicata e maggiore è il grado di asportazione del materiale e la profondità dei solchi (vedi figura 7). E’ però opportuno notare che, in determinate condizioni, il grado di asportazione è ridotto se:

– la direzione di levigatura coincide con la direzione della venatura del legno;

– la specie legnosa è dura.

Il grado di asportazione è invece maggiore se:

– la direzione di levigatura è trasversale alla direzione della venatura del legno;

– la specie legnosa è tenera.

La forza specifica di levigatura è la forza che agisce su ogni singolo grano di abrasivo. Essa è definita dalla seguente relazione:

Fs = F / Es [kgf/grano]

dove Es = L x l x k x n

F = forza specifica di levigatura

F = forza “normale” agente sull’abrasivo (in kgf o in N)

Es = numero totale di grani in contatto con la

superficie L x l (adimensionale)

L = lunghezza del contatto abrasivo-pezzo (in cm)

l = larghezza del contatto abrasivo-pezzo (in cm)

k = coefficiente adimensionale

n = numero di grani abrasivi per unità di superficie (in cm2).

Poiché la pressione è il rapporto tra una forza ed una superficie, si può definire la seguente formula:

P = F / (L x l) = pressione applicata al sistema (in kgf/cm2)

da cui

Fs = P / (k x n).

Dalla precedente relazione segue che, a parità di pressione applicata, quanto maggiore è il numero di grani per unità di superficie, tanto minore è la forza specifica che agisce su ogni singolo grano.

Il parametro k è empirico e dipende da diversi fattori: esso tiene conto dell’usura (durata) del nastro abrasivo, della sua durezza e della sua forma.

Ad esempio, più il nastro abrasivo è usurato e maggiore è la superficie di contatto tra il grano e la superficie da levigare: di conseguenza, minore sarà la forza specifica che agisce sul singolo grano. Lo stesso si può dire per la durezza del supporto: a parità di condizioni di pressione applicata, un rullo in gomma tenera si schiaccia di più di uno in gomma dura e, nel primo caso, la superficie di contatto risulterà maggiore.

Se si desidera un’elevata asportazione di materiale, si dovrà aumentare la pressione applicata: si dice allora che l’aggressività dell’abrasivo è aumentata.

Se però, la pressione è troppo elevata, si crea un riscaldamento eccessivo della superficie da levigare e si rischia di mettere in rilievo le zone dure e di scavare le zone tenere del legno.

POTENZA ASSORBITA (per unità di larghezza del nastro abrasivo)

Si osserva sperimentalmente che la potenza assorbita aumenta linearmente con la quantità di legno asportata. Essa dipende da:

– natura del materiale da levigare (più il legno è duro e maggiore è la potenza assorbita);

– orientamento della direzione di avanzamento dell’abrasivo rispetto alla direzione delle fibre del legno (la potenza assorbita è inferiore di circa il 20-25% quando si lavora trasversalmente al senso della vena);

– caratteristiche del grano di abrasivo (più fine è il grano e maggiore è la potenza assorbita, ma migliore è la qualità della superficie levigata);

– pressione applicata sull’abrasivo.

Nel caso di levigatura a nastro largo, la potenza W viene espressa dalla seguente relazione generica:

W = (F x v)

In cui

F = forza “tangenziale” agente sul nastro abrasivo (in kgf o in N)

v = velocità di rotazione del nastro abrasivo (in m/s) (vedi figura 8).

A seconda delle unità di misura in cui la si vuole esprimere, la precedente relazione assume le seguenti forme:

W [kW] = (F x v) /102

con F [kgf] e 102 = fattore di conversione kgf – N

W [Hp] = (F x v) / (102 x 0,75)

con F [kgf] e 0,75 = fattore di conversione kW – Hp

W [kW] = (F x v) /1000

con F [N]

W [Hp] = (F x v) / (1000 x 0,75)

con F [N].

Talvolta, in letteratura, può trovarsi la potenza assorbita espressa per unità di larghezza del nastro abrasivo [kW/cm] o [Hp/cm]; questa notazione, detta anche “potenza assorbita specifica”, fornisce una informazione generale, applicabile a qualunque tipo di pezzo lavorato: infatti, per sapere qual è la potenza richiesta per lavorare un pezzo di assegnata larghezza, basta moltiplicare la potenza specifica per la larghezza del pezzo.

In questi casi, l’unità di misura della forza risulta essere [kgf/cm] o [N/cm].

Leggi gli articoli precedenti: