Oggetto: disposizione in materia di prevenzione rischi chimici

Visto l’art.4 DLgs626/94 (Obblighi del Datore di Lavoro, del Dirigente e del Preposto), nonché in specifico il Titolo VII bis dello stesso Decreto (Protezione da agenti chimici), così come modificato dall’art.2 DLgs25/02, ed in particolare gli artt.72 quater, quinquies, sexies, octies, che dettano norme sulla valutazione e prevenzione dei rischi chimici in ambiente lavorativo;

Visto l’art.20 DPR303/56 (Difesa dell’aria dagli inquinanti con prodotti nocivi), così come modificato dall’art.36 DLgs626/94, ed in particolare l’ultimo comma, che prevede che “un’attrezzatura che comporta pericoli dovuti ad emanazione di gas, vapori o liquidi ovvero ad emissioni di polvere, deve essere munita di appropriati dispositivi di ritenuta ovvero di estrazione vicino alla fonte corrispondente a tali pericoli”.

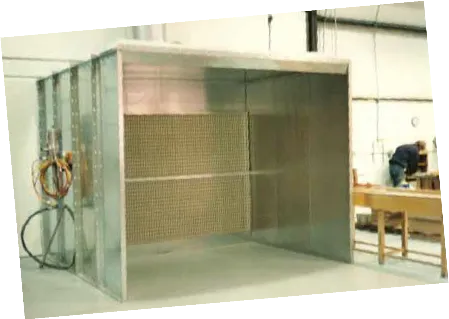

Preso atto che l’efficienza delle cabine di verniciatura e dei loro sistemi di aspirazione rappresenta un valido strumento di protezione dai rischi chimici derivanti da tale attività;

Rilevato che le norme di buona tecnica (vedi riferimento norma tecnica PR EN12215) individuano valori di riferimento di velocità dell’aria non inferiori a 0.30 m/sec, misurate in vari punti del piano di lavoro, quali indicatori di buona efficienza di tali cabine e quindi garanzia di adeguata protezione dai rischi chimici derivanti da tale lavorazione;

al fine di promuovere e verificare la messa in efficienza di tali apparecchiature ed attraverso ciò il contenimento dei rischi chimici nella verniciatura del legno

CON LA PRESENTE SI DISPONE

Ai sensi dei citati articoli 4 e 72 quater, quinquies, sexies, octies del DLgs626/94, nonché dell’art.20 del DPR303/56, entro 90 giorni dal ricevimento della presente, la trasmissione di relazione tecnica scritta che documenti quanto segue:

1- le caratteristiche tecniche dell’impianto: tipologia, localizzazione, caratteristiche direzionali del flusso aspirante, portata (dimensioni della superficie di lavoro, potenza dei motori), localizzazione e tipologia filtri etc.

2- l’efficienza del sistema di aspirazione della cabina, attraverso opportune misure di ventilazione a livello della postazione di lavoro;

3- gli interventi tecnici, organizzativi e procedurali messi in atto al fine di garantire l’efficienza dell’impianto;

4- il tipo e classe di DPI utilizzati;

5- il piano di sorveglianza sanitaria in atto ed il nominativo del medico competente.

Premesso che la buona tecnica indica che la verniciatura e l’essicazione debbano possibilmente essere svolte in ambienti separati e dotati di proprio sistema aspirante, laddove tale soluzione non sia tecnicamente fattibile, una deroga in merito è subordinata al raggiungimento di una condizione comunque idonea dal punto di vista igienistico e quindi alle seguenti condizioni:

1- stazioni a basso tenore inquinante (consumo di prodotti vernicianti inferiore a 10kg al giorno);

2- specifica richiesta a questo Servizio PSAL che descriva gli interventi realizzati e ne comprovi obiettivamente l’efficacia (rispetto dei TLV miscela degli inquinanti mediante analisi).

Ad integrazione di quanto sopra disposto, per tale specifica casistica, SI DISPONE pertanto che le Ditte che intendano avvalersi di tale facoltà, oltre alla documentazione di cui sopra ed alle misure di ventilazione indicate, presentino anche una specifica richiesta di deroga, corredata da:

– dichiarazione del consumo giornaliero di prodotti vernicianti;

– descrizione degli interventi integrativi messi in atto;

– oggettiva dimostrazione della loro efficacia (rispetto dei TLV miscela degli inquinanti).

Si rende infine noto che eventuali proroghe potranno essere concesse solo su motivata richiesta presentata entro il predetto termine di 90 giorni e comunque ferma restando la facoltà di questo Servizio PSAL di concederle.

Al fine di facilitare la trasmissione della citata relazione e di indirizzare gli interventi di cui sopra, si allegano alcuni principi di riferimento con particolare riguardo agli impianti di verniciatura tipici della piccola e media impresa del settore falegnamerie per legno.

IL DIRETTORE SERVIZIO PSAL

(Dr. Roberto Pattarin)

LINEA GUIDA: REQUISITI DI BUONA TECNICA PER IMPIANTI DI VERNICIATURA

La presente linea guida è specifica per i piccoli impianti di verniciatura, tipici della piccola e media impresa del legno. Le indicazioni riportate sono volte alla tutela della salute dell’operatore e si aggiungono ai doveri di legge a tutela dell’ambiente esterno e del vicinato.

A- LOCALI

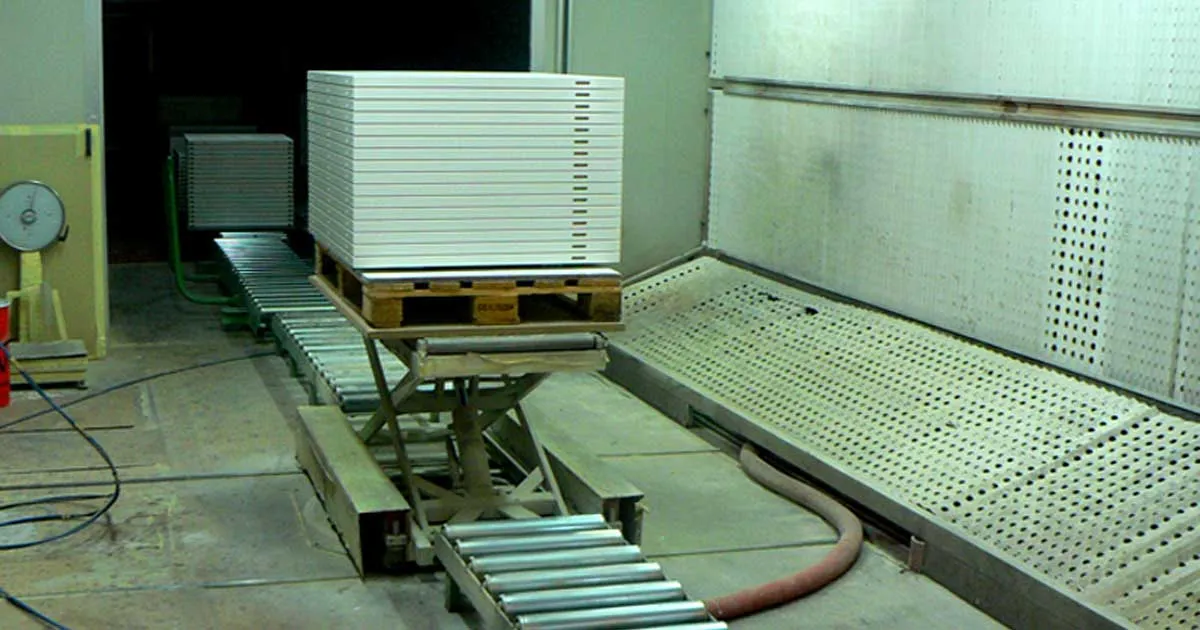

1- La verniciatura deve essere svolta in box o locale separato dai reparti di lavorazione;

2- il box o locale di verniciatura deve poter essere chiuso ermeticamente sia all’ingresso che alle finestre, onde garantire un volume d’aria definito e flussi appropriati;

3- è preferibile realizzare box o locali di dimensioni limitate, onde facilitare una migliore ventilazione ed un’adeguata estrazione degli inquinanti anche con aspirazioni di media potenza;

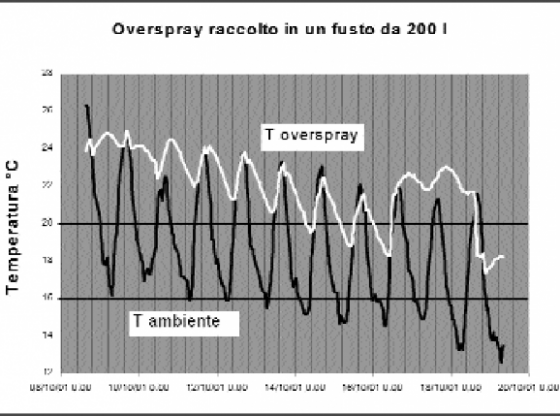

4- l’essiccazione deve possibilmente essere collocata in un locale separato dalla verniciatura ed essere dotata di proprio sistema aspirante (parete / apparecchiatura debolmente aspirante);

5- laddove tale separazione non sia tecnicamente possibile, occorrerà introdurre interventi tecnici e procedurali integrativi di provata efficacia, che impediscano l’esposizione dell’addetto alle esalazioni liberatesi nell’area di essiccazione;

6- tali interventi integrativi sono subordinati alle seguenti condizioni:

– stazioni di verniciatura a basso carico inquinante (consumo di prodotti vernicianti inferiore a 10Kg al giorno);

– richiesta di deroga a questo Servizio PSAL che descriva gli interventi realizzati e ne comprovi obiettivamente l’efficacia (rispetto dei TLV miscela degli inquinanti mediante analisi);

7- nella casistica di cui sopra, a titolo esemplificativo, potranno essere valutate le seguenti soluzioni, di cui occorrerà comunque comprovare concretamente l’efficacia nella situazione specifica:

– preventivo avvio dell’impianto di aspirazione dall’esterno, attendendo per l’ingresso dell’addetto nel locale un tempo sufficiente a desaturare lo stesso dagli inquinanti precedentemente accumulatisi;

– potenziamento dell’impianto con una mandata forzata in grado di isolare dal proprio flusso l’area di essiccazione mentre l’addetto opera nella postazione di spruzzatura;

– stoccaggio dei manufatti verniciati in posizione distante dalla zona di verniciatura e vicino ad un’apparecchiatura debolmente aspirante;

– qualora la soluzione di cui al punto precedente non sia realizzabile per le ristrette dimensioni del locale e per possibili interferenze tra i due sistemi aspiranti (locali di piccole dimensioni dove la zona di essiccazione è direttamente alle spalle della postazione di verniciatura) l’addetto dovrà lasciare periodicamente il locale al fine di ripetere l’operazione di desaturazione man mano che i pezzi verniciati si accumulano.

B- NUOVI IMPIANTI

Deve essere acquisito il verbale di collaudo redatto dalla Ditta produttrice, che attesti l’efficienza dell’impianto ed il rispetto dei parametri di ventilazione indicati dalla buona tecnica, nella situazione specifica dove l’impianto è stato installato.

C- IMPIANTI ESISTENTI

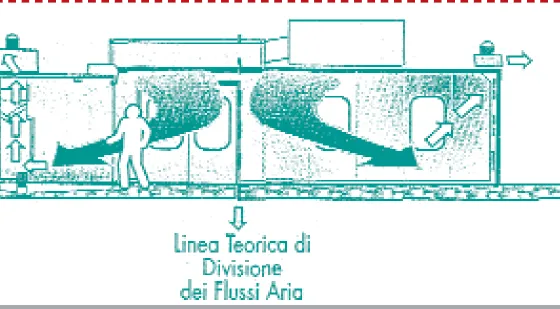

1- Gli impianti devono essere dotati sia di una mandata che di una ripresa di aria ed i volumi immessi ed estratti devono essere proporzionali;

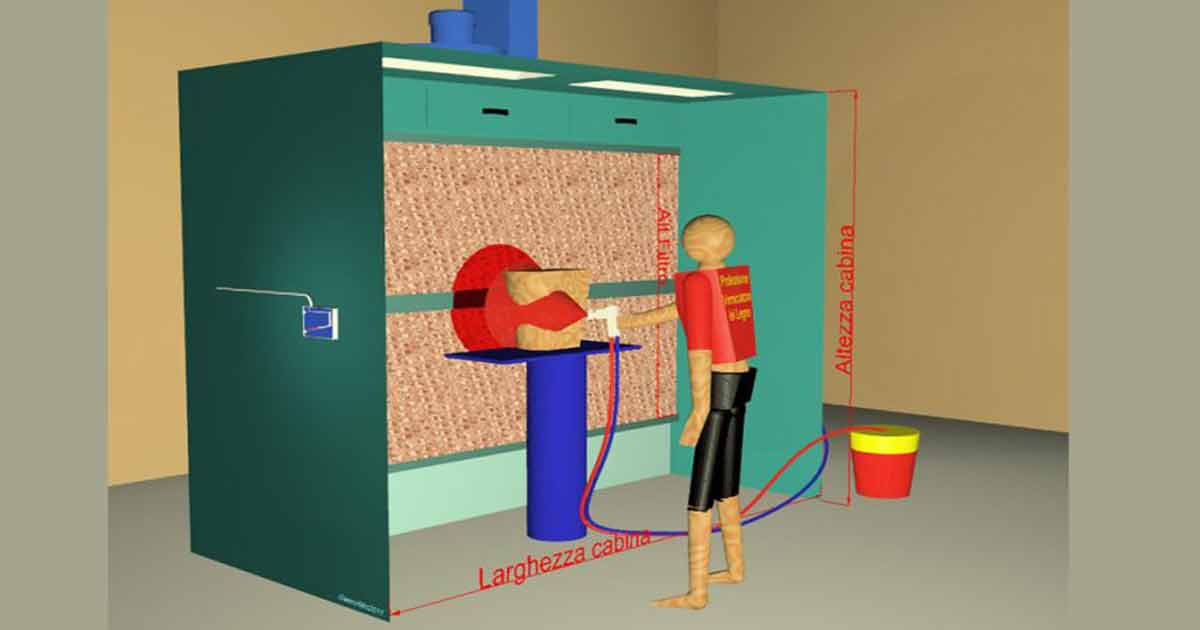

2- il flusso può essere verticale (soffitto-pavimento), orizzontale (parete posteriore-parete anteriore) o obliquo (soffitto-parete anteriore), ma l’immissione deve comunque essere alle spalle o sopra l’operatore e la ripresa in fronte allo stesso;

3- l’immissione deve avvenire in modo omogeneo su tutta la superficie dell’impianto ed in particolare sul piano di lavoro;

4- la postazione di lavoro deve essere collocata all’interno del flusso aspirante e laddove l’operatore eroghi manualmente il prodotto, questo deve essere spruzzato lontano dallo stesso nella direzione del flusso;

5- i motori che alimentano l’impianto di ventilazione debbono essere adeguati a realizzare al piano della postazione di lavoro velocità d’aria non inferiori a 0.30 m/sec.

D- DPI E SORVEGLIANZA SANITARIA

1- I DPI debbono essere marcati CE ed essere costituiti da mascherine o semifacciali con filtri di protezione sia contro le polveri che i gas (FFPA1);

2- essi debbono essere utilizzati ogni qualvolta il sistema di aspirazione non sia adeguato.

E- MANUTENZIONE

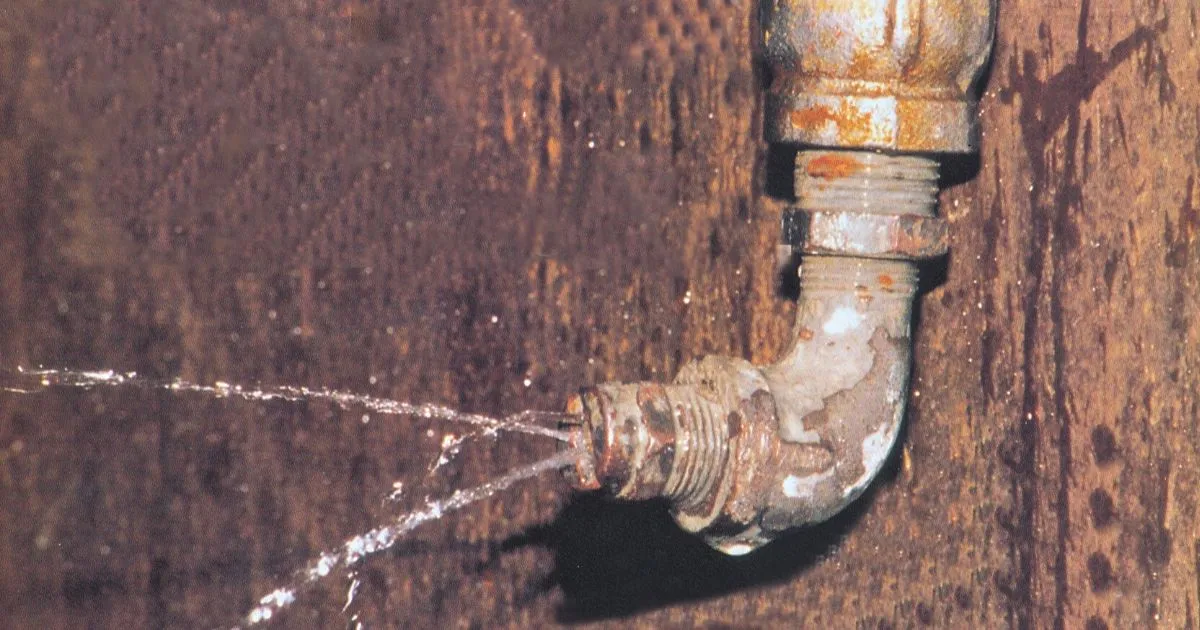

1- Deve essere eseguita periodica manutenzione e sostituzione di tutti i filtri presenti nei condotti, nonché la pulizia periodica delle pale delle ventole e dei motori;

2- deve essere installato nel condotto un misuratore automatico di ventilazione (pressostato) per verificare costantemente l’efficienza dell’impianto; tale dispositivo deve essere dotato di segnalatore luminoso che intervenga in caso di caduta di efficienza del sistema aspirante;

3- le manutenzioni debbono essere riportate su un apposito registro, indicante la data di effettuazione dell’intervento (Registro già previsto dalla DGR n°2663 del 15.12.2000).

F- REGISTRO DELLE SOSTANZE

1- Il registro di carico e scarico dei prodotti vernicianti deve indicare anche la percentuale di solvente contenuta in ogni prodotto;

2- fermi restando gli obblighi a tutela dell’ambiente esterno, tale registro deve essere tenuto a disposizione dell’organo di vigilanza.