Si tratta di operazioni meccaniche assimilabili alla levigatura, anche se lucidatura e spazzolatura sono effettuate con l’impiego di macchine che presentano caratteristiche particolari

PREMESSA

Le superfici lucide, cioé con un grado di brillantezza compresa tra 94 e 99 gloss (effetto specchio), si ottengono con due procedimenti differenti:

– applicazione di vernici con cicli a “lucido diretto”;

– lucidatura e brillantatura meccanica di superfici verniciate con vernici poliestere paraffinate, che presentano un aspetto opaco, dopo l’applicazione.

Il “lucido diretto” è il risultato della ricerca di un sofisticato ciclo tecnologico sviluppato per superare alcune difficoltà tipiche dei cicli poliestere tradizionali (lunghi tempi di essiccazione; elevate quantità di prodotto utilizzato nell’applicazione; presenza di pulviscolo in superficie).

I processi produttivi a “lucido diretto” hanno ridotto notevolmente i tempi di essiccazione, anche in virtù dell’essiccazione UV, riducendo le quantità di vernice utilizzata, ma riuscendo solo in alcuni casi ad eliminare completamente il problema della polvere.

E’ così ritornata valida l’opzione della lucidatura meccanica, ottenuta a seguito di un’operazione di levigatura finissima, avente come unico obiettivo l’eliminazione di eventuali granelli di polvere o di impurità presenti in superficie (ovviamente la lucidatura meccanica su superfici ricoperte con lucido diretto è molto più blanda).

Il livello di brillantezza mediamente ottenibile con un ciclo a “lucido diretto”, può variare da 92 a 96 gloss, mentre la lucidatura meccanica di una superficie opaca consente di ottenere livelli di brillantezza compresi tra 96 e 99 gloss (una superficie con brillantezza pari a 100 gloss é un’utopia, in quanto significherebbe che la luce irradiata su una superficie brillante viene riflessa al 100%, il che è possibile solamente con uno specchio di vetro).

NOZIONI GENERALI SULLE FINITURE LACCATE LUCIDE

Il processo per ottenere un lucido tradizionale parte dall’applicazione di elevate quantità di vernice poliestere con contenuto paraffinico; successivamente tali superfici dovranno essere levigate con l’impiego di macchine levigatrici, la cui composizione è già stata descritta negli articoli precedenti.

Una regola fondamentale di questa operazione di levigatura è che l’ultimo aggregato levigatore sia un nastro trasversale. Questa condizione è necessaria ed indispensabile, affinchè i graffi di levigatura lasciati dal nastro abrasivo siano disposti trasversalmente rispetto alla direzione in cui andranno ad operare i gruppi lucidatori, di cui tratteremo successivamente, tendendo così all’annullamento reciproco, ai fini della creazione di una superficie il più speculare possibile.

Va infatti ricordato che una buona superficie lucida non dipende solamente da un elevato grado di brillantezza, ma anche dalla perfetta specularità della superficie, che consente un effetto specchio privo di distorsioni.

L’importanza della lucidatura delle superfici in legno verniciato è elevatissima, in quanto dal risultato dipende in massima parte la presentazione finale del manufatto, normalmente considerato di qualità notevolmente superiore alla media.

Mentre le operazioni di levigatura si avvalgono dell’impiego di nastri abrasivi, nella lucidatura si fa uso di prodotti lucidanti, che pure hanno capacità abrasive, anche se notevolmente ridotte.

I fattori che maggiormente condizionano il risultato della lucidatura sono essenzialmente

tre: durezza del film di vernice; qualità della carteggiatura; pressione degli elementi lucidatori sul film di vernice.

Durezza del film di vernice

E’ il requisito fondamentale per la buona riuscita della lucidatura; infatti se un film di vernice non é abbastanza duro o ben essiccato, verrà rimosso dal supporto durante la lucidatura, a causa del forte calore che si sviluppa sulla superficie del pannello, per l’attrito dovuto alla pressione che il rullo esercita sul film di vernice.

La superficie del film presenterà allora i segni della rimozione e di conseguenza una scarsa brillantezza.

Non bisogna però dimenticare che la durezza del film varia a seconda del tipo e delle caratteristiche della vernice (in quelle pigmentate varia anche a seconda del colore) e che i tempi di essiccazione della vernice variano in funzione della temperatura nell’ambiente di lavoro, pertanto aumentano nei mesi freddi e diminuiscono nei mesi caldi.

Qualità della carteggiatura

Più alta sarà la finezza e la qualità della carta abrasiva impiegata nell’ultima carteggiatura,

migliori saranno i risultati che si otterranno dalla successiva lucidatura meccanica con utilizzo di pasta o cera.

La scelta delle corrette carte abrasive varia a seconda del tipo di vernice:

– per superfici verniciate con poliestere tradizionale si parte con carte abrasive a grana grossa (240) e si prosegue con carte abrasive a grana fine (500-600). E’ importante ricordare che i poliesteri tradizionali normalmente contengono paraffina, che dovrà essere completamente eliminata dalla superficie per non interferire sulla qualità di lucidatura; eventuali residui di paraffina non consentono infatti di ottenere superfici con grado di brillantezza elevata e si corre il rischio di lasciare in superficie delle macchie opache;

– per superfici verniciate in poliuretano, o con poliestere lucido diretto, si inizia con carte abrasive a grana media o medio-fine, in funzione della quantità di pulviscolo da eliminare, e si prosegue con carte abrasive a grana molto fine (800 o 1000). Anche in questo caso si raccomanda di non carteggiare sempre nello stesso senso, ma in senso incrociato fra una carta e l’altra; la lucidatura che segue infatti dovrà essere effettuata in senso perpendicolare all’ultima carteggiatura.

Pressione degli elementi lucidatori sul film di vernice

La temperatura di esercizio deve essere costantemente controllata, in modo che si mantenga nei valori ottimali, cioé fra i 25 e i 40 °C. Temperature maggiori potrebbero alterare l’ancoraggio del film di vernice non perfettamente essiccato e conseguentemente conferire una scarsa lucidità.

AGGREGATI LUCIDATORI

Gli aggregati impiegabili sulle macchine lucidatrici e brillantatrici sono essenzialmente due: rulli lucidatori e platorelli lucidatori in spugna.

Rulli lucidatori

Sono cilindri composti dall’assemblaggio di una sequenza di dischi in feltro su uno stesso albero (figura 1). La variabilità di tali rulli consiste nel tipo (tramatura) e densità del feltro utilizzato per i vari dischi (é consigliabile adoperare feltri di cotone, evitando il filo sintetico, la cui maggiore durezza provoca facilmente striature o graffi sulla superficie da lucidare) e nella distanza tra un disco e l’altro, da cui consegue una maggiore o minore compattezza del rullo lucidatore.

I feltri dei rulli lucidatori durante la lavorazione non devono essere secchi, ma molto umidi e ben impregnati di pasta, in modo da esercitare l’azione di microabrasione che determina una superficie lucida.

L’applicazione della pasta abrasiva solida (in pani) può essere effettuata con l’ausilio di dispositivi meccanici automatici, in cui un dispenser che contiene il pane abrasivo viene fatto scorrere lungo un asse parallelo all’asse del rullo, tangente al diametro esterno del cilindro, in modo che il pane abrasivo venga cosparso uniformemente su tutta la superficie del rullo.

In caso di applicazione di polish lucidante (liquido), esso verrà applicato per mezzo di un dispositivo di spruzzatura (pistola oscillante) parallelamente all’asse del rullo, in modo da effettuare una cosparsione di effetto similare a quella che si ottiene con i pani solidi.

Spesso sui rulli della lucidatrice si formano delle incrostazioni (cioé dei grossi grumi induriti di pasta), che durante la lucidatura possono cadere sulla superficie del film da lucidare, provocando delle rigature; é necessario allora procedere alla loro rimozione, ravvivando la superficie del feltro, facendo ruotare i rulli per alcuni minuti su un pannello su cui é stato incollato un grosso foglio di carta vetrata a grana 30-50, o meglio ancora su di un pannello su cui siano stati preventivamente fissati parecchi chiodi di grosso spessore, in modo che si formi idealmente un letto costituito dalle capocchie dei chiodi stessi.

Per mantenere morbidi i feltri dei rulli durante il periodo di prolungato fermo (specialmente

week-end o festività), é consigliabile inumidirli con un liquido emolliente.

Platorelli lucidatori in spugna

Possono essere sia dischi rotondi, sia sagome a forma di 8, che vengono fatti ruotare sul proprio asse (figura 2) e che sono utilizzabili unicamente con cere liquide o con polish.

La variabilità del risultato è determinata dalla densità e dalla durezza della spugna (o meglio del supporto della spugna).

Per operazioni automatiche e per ottenere una buona morbidezza di contatto, senza andare a discapito della planarità superficiale, si utilizzano dischi composti da due strati di spugna diversi, di cui quello inferiore svolge la funzione di contatto con il pannello di minore densità e quello superiore svolge la funzione di supporto di maggiore densità e consistenza.

Nell’utilizzo di questo tipo di dispositivo ha grande importanza il fatto che la rotazione non avvenga sempre sullo stesso punto; l’ideale è che la rotazione sul proprio asse avvenga spostando continuamente il punto di contatto sulla superficie del pannello, con movimento oscillatorio di velocità notevolmente inferiore a quella di rotazione del platorello.

UTENSILI LUCIDATORI MANUALI

Sono piccole attrezzature (flessibile a disco, o rullo a colonna, vedi figura 3) generalmente impiegate per piccole lavorazioni, oppure su articoli già assemblati o curvi, che non consentono l’utilizzo di lucidatrici automatiche.

Gran parte della qualità di lucidatura ottenibile con tali attrezzi è tale in virtù della perizia dell’operatore.

Con queste attrezzature gli operatori preferiscono usare un solo tipo di pasta semiliquida, per ovvie ragioni di praticità.

LUCIDATRICI SEMIAUTOMATICHE MONO O “BISPAZZOLONE”

Si tratta di macchine costituite da un bancale, su cui va fissato il pezzo tramite morsetti di serraggio. Il bancale trasla lateralmente, con vari movimenti preselezionabili, sotto al gruppo che porta il rullo lucidatore, o i rulli lucidatori.

Con macchine di questo tipo (figura 4) una lavorazione di lucidatura “classica” richiede dai 30 ai 40 passaggi. Naturalmente operando con una lucidatrice “bispazzolone” i tempi si ridurranno proporzionalmente.

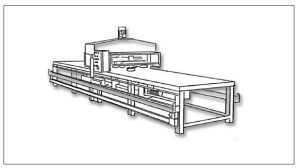

LUCIDATRICI AUTOMATICHE “PLURISPAZZOLONE”

Queste macchine sono dotate di un sistema di trasporto pezzi simile a quello delle levigatrici per pannelli, anche se è sconsigliato l’utilizzo di un tappeto trasportatore in continuo. Ciò è dovuto alla presenza di residui di pasta abrasiva e delle cere, che rischierebbero di creare grumi appiccicosi sulla superficie del tappeto, imbrattando la facciata inferiore dei pannelli in transito. E’ invece consigliabile l’impiego di un trasporto a tapparelle, rivestite di materiale opportuno, che non lascia aloni o macchie sulla facciata inferiore dei pannelli.

Queste macchine (figura 5) sono utilizzabili in automatico su linee di lavorazione in continuo e utilizzano almeno 4 rulli lucidatori, ma possono arrivare anche alla considerevole quantità di 12 rulli lucidatori.

Nei sistemi più semplici i rulli sono disposti perpendicolarmente alla direzione di avanzamento (figura 6 a sinistra), mentre nei sistemi più evoluti i rulli sono disposti con una certa inclinazione rispetto alla perpendicolare della direzione di avanzamento (figura 6 a destra).

E’ sicuramente da preferire questa seconda soluzione, che consente di evitare striature ed avvallamenti longitudinali, che possano determinarsi in caso di eccessiva pressione di lavoro o di improprio utilizzo delle paste abrasive.

Infine un sistema ulteriormente evoluto è quello di far compiere al blocco superiore, su cui sono fissati tutti i rulli lucidatori, un’oscillazione trasversale, rispetto alla struttura inferiore della macchina che contiene il gruppo di traino (figura 7). Questo dispositivo consente di ottenere un’elevatissima specularità superficiale, oltre che un miglior livello di lucidatura.

BRILLANTATRICI AUTOMATICHE “A RAGNO”

Questa particolare tipologia di macchina è particolarmente indicata per la brillantatura finale, a seguito di una precedente operazione di lucidatura, oppure per la rifinitura di pannelli verniciati a lucido diretto.

Il pezzo, o la carica di pezzi, resta bloccato sulla superficie del bancale, che può anche essere dotato di un sistema a vuoto per la tenuta dei pannelli, mentre il carro superiore porta-gruppi lucidatori si muove, su guide, lungo l’asse del bancale (figura 8)

PRODOTTI LUCIDANTI

Tutte le lucidature possono essere ottenute scegliendo le paste e i polish più adatti ai tipi di vernice e di carte abrasive precedentemente impiegati.

Paste abrasivo-lucidanti

Si distinguono in prodotti solidi o semi-liquidi. I composti solidi sono disponibili in vari formati, detti stick o pani, e sono prodotti in diversi gradi di lucidità o abrasività, per l’impiego su lucidatrici automatiche a uno o più rulli.

I composti semi-liquidi (detti anche cere) sono prodotti in diversi gradi di lucidità o abrasività, per l’impiego su dischi flessibili, o su lucidatrici automatiche, o semiautomatiche, di ridotte dimensioni.

Polish lucidanti

Sono composti liquidi con diverse proprietà, per l’impiego con brillantatrici automatiche o con utensili flessibili manuali.

Additivi o diluenti

Si tratta di miscele liquide, studiate per diluire le cere e per inumidire in modo corretto i feltri dei rulli.

LUCIDATURA CON PASTE ABRASIVE SEMILIQUIDE

Generalmente le superfici finite con vernici poliesteri vengono carteggiate con carta abrasiva a grana 600, per cui é consigliabile usare paste a grana grossa o medio-grossa, cioé abrasive. Invece le superfici finite con vernici poliuretaniche vengono principalmente carteggiate con carta abrasiva a grana 800, per cui é consigliabile adoperare prodotti a grana media o medio-fine, cioé non molto abrasivi e quindi con buone proprietà lucidanti.

La lucidatura automatica con macchine ad 1, 2 o 4 rulli, è un procedimento industriale per operatori esperti. Per ottenere il miglior risultato solitamente si adoperano due tipi di pasta (prima una abrasiva, poi una lucidante).Tuttavia si può ottenere un buon risultato anche con un sola pasta, solitamente a grana media, in quanto deve essere sia abrasiva che lucidante; molto dipende dalla vernice e dalla carta abrasiva precedentemente utilizzate.

Su queste lucidatrici automatiche si lavora con una pasta per volta per circa 30-40 passaggi completi (andata e ritorno), spalmandola con un pennello sui vari punti della superficie da lucidare, dopo averla opportunamente diluita (al 20-25% massimo); non c’é un numero fisso di passaggi da effettuare, ma ogni operatore si deve regolare in base alla propria esperienza e all’attrezzatura a disposizione.

La carteggiatura va sempre eseguita incrociando il movimento della carta abrasiva e utilizzando carte a grana via via più fine, fino a 600-800 (cicli poliestere) o 800-1000 (cicli poliuretanici).

Più grossolana é la carta utilizzata per l’ultima carteggiatura, più abrasiva sarà la pasta che dovrà essere utilizzata per i primi passaggi.

Occorre sempre tenere presente che la qualità ed il rendimento dei vari tipi di carte abrasive che si trovano sul mercato possono essere differenti.

La pressione del rullo deve essere costantemente controllata, in modo che non si produca sulla superficie da lucidare una temperatura superiore ai 40 °C.

Con una lucidatrice mono-rullo i tempi per ottenere il risultato desiderato sono superiori rispetto a quelli che si ottengono con una lucidatrice bi-rullo.

LUCIDATURA CON PASTE ABRASIVE SOLIDE

I complessi macchinari multirullo per la lucidatura di parti piane, in grado di svolgere grossi carichi di lavoro, consentono di utilizzare contemporaneamente diversi tipi di paste, che devono essere opportunamente graduate, in modo da impiegare sui primi rulli quelle più abrasive e sugli ultimi quelle più lucidanti.

E’ necessario passare gradualmente, dal primo al penultimo rullo, dai tipi di pasta più abrasivi a quelli più lucidanti; l’ultimo rullo deve rimanere libero, in modo da sgrassare l’oggetto prima di passare alla brillantatura.

Ogni rullo é provvisto di un calamaio porta pasta, munito di un carrello mobile, in cui vengono sistemati gli stick o pani di pasta abrasiva.

La temperatura ottimale di esercizio (quella prodotta dalla pressione dei rulli sulla superficie da lucidare) é fra i 25 e i 40 °C.

I prodotti poliestere vanno carteggiati con carta abrasiva 600; sui primi rulli é consigliata una pasta molto abrasiva (grana grossa), mentre sugli ultimi rulli é consigliata una pasta con buone proprietà lucidanti (grana medio-fine).

I prodotti poliuretanici vanno carteggiati con carta abrasiva 800; sui primi rulli è consigliata una pasta discretamente abrasiva (grana medio grossa), mentre sugli ultimi rulli é consigliata una pasta prettamente lucidante (grana fine).

LA BRILLANTATURA

E’ l’operazione finale della lucidatura e serve per eliminare eventuali impronte o aloni di grasso e segni di rullo rimasti sulla superficie lucidata, ottenendo così una maggiore brillantezza ed un “effetto antistatico” (maggiore capacità dell’oggetto lucidato di respingere la polvere, mossa dall’azione dei rulli, che cade sulla sua superficie).

Per le grandi produzioni si usano brillantatrici automatiche dotate di tamponi, generalmente di poliuretano espanso, ma talvolta anche di cotone o di lana di montone.

Per le piccole produzioni e per articoli assemblati o curvi, che non permettono l’utilizzo di macchine brillantatrici automatiche, si usano flessibili manuali.

Sempre più di frequente i gruppi brillantatori vengono montati sulle stesse macchine lucidatrici automatiche, onde poter effettuare contemporaneamente la lucidatura e la brillantatura.

Per la brillantatura sono consigliati prodotti con effetto antistatico, onde evitare che la polvere venga catturata dai pezzi già lucidati, e che impediscano la formazione di aloni dovuti al contatto con le mani da parte dei vari operatori.

E’ importante utilizzare polish esenti da silicone, nel caso in cui nei locali vicini (anche se in capannoni separati, ma comunque abbastanza vicini) si eseguano operazioni di verniciatura, che potrebbero risultare difettose.

Esistono polish a base di acqua o di solvente. Per le finiture poliesteri, caratterizzate da un’elevata durezza, sono ideali i polish a base di solvente, che però hanno un impatto ambientale superiore.

I DILUENTI

Sono prodotti molto importanti per la corretta diluizione delle paste semi liquide, che vanno selezionati con particolare riguardo alla salvaguardia dell’ambiente e alla salute degli operatori.

Si sconsiglia vivamente di usare gasolio, petrolio, kerosene o altri prodotti simili.

Come abbiamo più volte segnalato nell’applicazione delle vernici, anche in queste operazioni è consigliabile utilizzare additivi e diluenti suggeriti dal produttore delle paste, verificando sulle schede di sicurezza che vengano impiegate sostanze a basso impatto ambientale.

LA SPAZZOLATURA

La lavorazione del legno implica l’impiego di utensili di lavorazione realizzati con materiali capaci di dare al legno la forma voluta, attraverso una serie di cicli di asportazione successivi: le parti taglienti di sega, pialla, scorniciatrice, squadratrice e levigatrice, sono costruite con materiali molto più duri del legno.

Con l’evoluzione delle esigenze qualitative del settore, sono stati messi a punto degli utensili più morbidi (le carte abrasive), che però necessitano di uniformarsi alla sagoma del legno e che presentano una capacità di taglio molto limitata.

Le spazzole in Tynex (un marchio registrato da Dupont), si adattano molto meglio alle sagomature del legno, ma hanno una capacità di abrasione molto limitata, efficace solo sulle superfici verniciate. Spigoli acuti o tinte molto scure creano spesso problemi così seri da non consentire l’utilizzo di questi tipi di strumenti.

Nel 1980 la Quickwood in Danimarca mise a punto una lama assemblabile composta da lamelle di tela abrasiva di opportuna lunghezza e di grana diversa, che forniva la base del sistema di finitura a lamelle abrasive flessibili (chiamata comunemente

spazzolatura).

LA PREPARAZIONE DEL SERRAMENTO

Il settore applicativo in cui le spazzolatrici hanno avuto la maggior diffusione è stato quello dei serramenti. I metodi di lavorazione tradizionale lasciavano alla carteggiatura del fondo (per lo più manuale) il compito di correggere eventuali imperfezioni della superficie, dovute a frese non sempre affilate o, soprattutto, a grane di carte abrasive troppo grosse o non sufficientemente scalate.

Oggi invece si è ormai compresa l’importanza di lavorare perfettamente il legno prima di applicare tinta e fondo, così da poter avere una superficie estremamente liscia e curata, priva di pelo e sporcizia e con gli spigoli lievemente smussati e addolciti.

La carteggiatura con nastri abrasivi lascia sulla superficie del legno una peluria più o meno evidente, a seconda del tipo di legno lavorato (su quelli resinosi, sul mogano e similari l’effetto è più evidente, mentre su legni duri il pelo si alza meno), e della grana utilizzata (più fine è la grana e più sottile e corto sarà il pelo).

La conferma più evidente si ha analizzando uno sfinestrato, o un riquadro, e notando la differenza di pelosità (soprattutto dopo l’applicazione del fondo) sul traverso rispetto al montante: il traverso sul quale il nastro abrasivo è passato in controvena presenta il pelo fuori vena, a differenza del montante, che presenta il pelo lungovena.

Sul traverso, dunque, si è potuto effettuare una troncatura netta del pelo, molto più facilmente che sul montante, dove invece il pelo è stato schiacciato dentro la vena proprio durante la sua formazione.

L’unica maniera di liberarsi del pelo di levigatura, che causa la rugosità delle superfici, rendendo necessaria una successiva carteggiatura, è quella di tagliarlo radicalmente prima di qualunque trattamento di finitura.

Questo si ottiene grazie al sistema di lame abrasive flessibili che, assemblate in modo da formare dei cilindri spazzolanti di lunghezza e diametri vari, utilizzano il movimento rotatorio proprio di una spazzola, abbinato a un particolare movimento oscillatorio che consente di asportare il pelo di levigatura e nello stesso tempo crea un utilissimo effetto di smussatura dei bordi.

Il principio di lavoro delle spazzole a lame abrasive si basa sul movimento rotativo, che rimane il movimento principale e più importante del lavoro di spazzolatura, combinato con un’importante oscillazione assiale delle lame leviganti, che nel primo mezzo giro compiono un movimento assiale di circa 60 mm e nel secondo mezzo giro ritornano alla posizione originale, compiendo all’inverso un altro movimento di 60 mm.

Dunque uno scorrimento assiale delle lamelle abrasive sulla superficie di lavoro di 120 mm, che si aggiunge al movimento relativo tra spazzola e manufatto.

Questo movimento assiale può essere ripetuto fino a oltre 1200 volte al minuto, tante quante saranno le rotazioni della spazzola ogni minuto. Questo significa che i peli della superficie del legno saranno aggrediti non solo in due direzioni (davanti e dietro), ma anche alternatamente da destra e da sinistra, fino a 20 volte al secondo e pertanto drasticamente tagliati via.

Anche la smussatura degli spigoli vivi beneficerà sensibilmente di questa azione di abrasione a 360° e sarà notevolmente migliore rispetto ai metodi tradizionali, in cui le lame ruotano e si muovono soltanto in linea retta.

Le lame abrasive oscillanti ruoteranno e oscilleranno sui bordi, ognuna per 120 mm, ottenendo un effetto di smussatura che dipende dalla grana utilizzata, ma che assicura un’accuratezza e un’omogeneità di esecuzione di alta qualità.

Inoltre la grande flessibilità delle lame abrasive, che con 100 mm circa di lunghezza possono facilmente penetrare in profondità, fino a 40 mm dalla superficie, senza danneggiare la parte superiore, consente di raggiungere facilmente le stecche delle persiane, i sottosquadra degli scuretti, le bugne di portoncini e porte lavorate, nonché ovviamente i fermavetri e i vari sottosquadra che contornano uno sfinestrato.

Dopo la preparazione della superficie si può passare alla successiva fase di tinteggiatura del legno levigato (qualora non sia prevista una finitura coprente).

Carteggiatura dopo la mano di tinta

Anche in questa fase nascono problemi di pelo, soprattutto in caso di utilizzo di tinte e impregnanti all’acqua (i prodotti a base di solvente hanno una tendenza molto più blanda al sollevamento del pelo, più marcata nelle specie resinose).

Le spazzolatrici hanno dimostrato la loro maggior efficacia proprio nell’azione di taglio del pelo della tinta e dell’impregnante, mediante l’utilizzo di grane sottili (320- 400) e velocità di rotazione particolarmente basse, per non aggredire il supporto.

In questo modo si ottiene una superficie tinta assolutamente liscia e con gli spigoli e i bordi del tutto integri.

L’applicazione del fondo può essere eseguita in due modi:

– trasparente, nel caso si sia applicata una tinta;

– pigmentato.

In entrambi i casi la spazzolatrice consente di aprire e scalfire soltanto lo strato superficiale della vernice applicata, assicurando l’aggrappaggio della vernice di finitura. Infatti il grado di lisciatura realizzato sul supporto attraverso le azioni di abrasione eseguite sul legno grezzo e sulla tinta è talmente elevato, che la quantità di fondo necessario è veramente esigua (dai 20 g/m2 per finiture a poro aperto, ai 50 g/m2 per finiture a poro semichiuso) e pertanto sarà agevole e di sicuro effetto la successiva spazzolatura del fondo stesso.

Si può dire che, specie nell’utilizzo di prodotti all’acqua, il livello di finitura è dipendente per oltre il 50% dall’azione di abrasione sul legno grezzo piuttosto che sul legno verniciato di fondo. I vantaggi che si possono ottenere sono:

– risparmio del tempo di carteggiatura del fondo, anche passando attraverso la spazzolatura aggiuntiva del legno grezzo;

– risparmio notevolissimo della quantità di vernice utilizzata;

– riduzione sensibile dell’inquinamento nell’ambiente di lavoro e all’esterno.

Un’ulteriore applicazione, che può agevolare e migliorare l’effetto di lisciatura superficiale, consiste nell’impiego di un’ulteriore spazzola orizzontale ad abrasivo utilizzato come tagliente di fresa, per lisciare ulteriormente le sole superfici coperte da resine pigmentate o da vernici di fondo all’acqua particolarmente dure.

E’ prevista inoltre la spazzolatura dei bordi tramite una spazzola verticale posizionabile a bandiera, in grado di lisciare i bordi in automatico, mentre i pezzi escono dalla macchina rotante.

LA PREPARAZIONE DI ANTE PIANE E SAGOMATE

La flessibilità delle lame abrasive, che con un pelo di circa 100 mm di lunghezza possono

facilmente penetrare in profondità, fino a 40 mm dalla superficie, senza danneggiare la parte superiore, consente di lavorare le bugne di ante e porte lavorate, i sottosquadra dei fianchi di armadi, i profili sagomati, nonchè ovviamente inglesine e riquadri vari .

Utilizzando spazzole diverse sulla stessa macchina, si possono effettuare trattamenti di “rusticatura”, con spazzole in “Tynex” su legno resinoso, finiture decapé con spazzole in acciaio fine ad alta resistenza, o trattamenti di “rusticatura” di legni duri come il rovere e il castagno con spazzole in acciaio “grosso”.

Un’ulteriore applicazione, che può agevolare e migliorare l’effetto di finitura superficiale di film pigmentati o di fondi all’acqua particolarmente duri, è possibile installando un’ulteriore spazzola orizzontale ad abrasivo speciale.

E’ possibile infine la spazzolatura dei bordi tramite una spazzola verticale posizionabile a bandiera, in grado di lisciare i bordi in automatico, mentre i pezzi escono dalla macchina rotante.