Prosegue la panoramica sui verniciatori conto terzi abbonati alla nostra rivista, in questo articolo scriviamo di Modolo, di Ormelle (TV)

LE ORIGINI

La Verniciatura Luigi Modolo di Ormelle (TV) nasce nel 1976 e si specializza negli anni a seguire nell’applicazione di fondo “poliesterino” a spruzzo.

Il ciclo viene eseguito su ante e pannelli in MDF e prevede la verniciatura in catasta dei bordi e la successiva applicazione del prodotto verniciante sui piani, mediante carosello con braccio automatico.

Venti anni dopo, nel 1996, l’azienda decide di introdurre nel proprio ciclo produttivo una linea di levigatura e verniciatura UV dei bordi, al fine di evitare l’accatastamento e fornire al cliente anche l’operazione di levigatura.

Nel 1998, la Verniciatura Modolo avvia la procedura per l’approvazione di un CRAFT, un progetto europeo di ricerca, che punta a realizzare ante laccate in truciolare. Nello stesso anno viene svolta un’indagine conoscitiva da parte del Settore Ecologia della Provincia di Treviso, al fine di approfondire le problematiche legate alle emissioni in atmosfera. La Verniciatura Modolo, interpellata dalla propria associazione di categoria, si offre come caso di studio e sulla gestione ambientale aziendale viene redatto un rapporto completo.

Nel 1999, l’azienda deposita il brevetto italiano sulla stuccatura e levigatura in linea di bordi di pannelli truciolari con le superfici nobilitate o preverniciate.

LA STORIA RECENTE

Nel 2001 nasce la Modem srl (Modolo elementi per mobili) il cui “core business” è la fornitura di ante a fondo poliesteri levigato, principalmente per finiture lucide.

Nel novembre 2003 termina la redazione del progetto CRAFT e viene costituito un consorzio di 5 mediopiccole aziende europee (una slovena, una polacca, una bulgara e due venete), con l’apporto di due laboratori di ricerca dell’area Science Park di Trieste. Terminate le pratiche burocratiche, inizia in concreto il progetto di ricerca, il cui scopo generale è la realizzazione di ante pronte per la finitura laccata su supporto in truciolare e, nello specifico, ricercare il sistema in grado di trattare le aree difficili del pannello: bordi e, quando presenti, bugne sagomate.

LA RICERCA

Rispetto al precedente brevetto del 1999, la nuova tecnologia (denominata Swopp technology) cerca di risolvere e/o migliorare alcuni limiti apparentemente insormontabili:

- far coincidere la pantografatura con la fase di rivestimento;

- pigmentare completamente il rivestimento;

- perfezionare il dosaggio di resina;

- sagomare raggi più ampi tra bordo e piano;

- impregnare ed essiccare eventuali bugne o aree fresate non utilizzando vernici a base solvente;

eliminare levigature manuali.Nel dettaglio, il precedente brevetto poteva essere applicato su pannelli preventivamente fresati a pantografo o squadraborda ed era quindi necessaria un’operazione comportante un costo e un trasporto dal e al fornitore; l’obiettivo della nuova ricerca è stato di concentrare diverse fasi in un’unica lavorazione.Il più grande limite del brevetto precedente, risiedeva nell’impossibilità di penetrazione dei raggi UV nello strato più profondo del rivestimento, in quanto il biossido di titanio necessario alla pigmentazione svolgeva un effetto barriera alle più basse lunghezze d’onda della radiazione UV, col risultato finale massimo di rendere al più semitrasparente il rivestimento; inoltre, nei buchi tipici del peggior truciolare, con spessori di resina di 2-3 mm, arrivare a polimerizzare in profondità risulta ancora più difficile. Da qui, l’esigenza di arrivare a pigmentare completamente il rivestimento.

Altro limite del precedente brevetto, stava nella imperfezione di dosaggio in tre situazioni:

- bordi semplici (sostanzialmente dritti, con raggio massimo di 6mm)

- accumulo di resina negli angoli raggiati (dovuto alla monospalla);

- impossibilità di variare la quantità di resina in base allo spessore del pannello.

Ancora, i pannelli trattabili erano generalmente rettangolari (ante, fianchi, ecc.), senza possibilità di sagomature particolari (ad esempio, mensole, top sagomati, ecc.), né di aree fresate come bugne o bordi complessi (becchi di civetta, ecc.). Inoltre, gli eccessi di resina sugli angoli dei pannelli dovevano essere levigati a mano, con necessità di controllo supplementare da parte di un operatore; anche la carteggiatura delle bugne doveva essere effettuata manualmente, sia in fase di sgrezzatura tra mani, sia in fase di levigatura prima della finitura.

LA NUOVA TECNOLOGIA E LA RESINA

La nuova tecnologia Swopp permette di superare tutti i limiti sopra descritti, grazie ad accorgimenti e procedure frutto della ricerca. In particolare, l’implementazione della tecnologia avviene su un centro di lavoro

a controllo numerico multiasse e multitesta. Alcune teste sono dedicate alla pantografatura tradizionale, mentre altre sono corredate da dispositivi appositamente sviluppati, atti a:

- depositare un unico strato di

- resina sufficientemente spesso sulle aree interessate;

- polimerizzare tramite raggi UV;

- asportare nuovamente lo strato più superficiale della resina indurita, in modo da ottenere la perfetta regolarità estetica e dimensionale di bordi e bugne.

Elemento fondamentale della tecnologia Swopp è la resina che deve:

- polimerizzare con gli UV in pochi secondi;

- avere spessore compreso tra 1 e 3 mm;

- poter essere stoccata senza problemi;

- lasciarsi lavorare immediatamente dall’utensile senza impastare;

- mantenere forma dopo l’applicazione;

- essere estremamente bianca;

- avere ottima distensione;

- essere applicata con una sola mano;

- “bagnare” bene;

- avere una perfetta adesione.

Inoltre la resina non deve:

- essere miscelata all’istante aggiungendo catalizzatori o fotoionizzatori, per non incorporare aria;

- indurire in pompa;

- avere ritiri e cali;

- essere rimossa dall’impianto a fine turno;

- necessitare di pompe ad alta pressione;

- necessitare di primer;

- contenere solventi;

- contenere bolle d’aria;

- colare;

- costare più di 10 euro/kg.Per la realizzazione della resina Swopp si è dovuta studiare la sinergia tra la resina e le migliori sorgenti UV, testando UV freddo, lampade in atmosfera inerte, laser, fasci di fibre ottiche, ecc. Inoltre, si è dovuto approfondire lo studio delle lunghezze d’onda in funzione degli “scattering” e degli assorbimenti ottici dei materiali, nonché lo studio delle proprietà meccaniche dei componenti chimici e delle nanotecnologie (in particolare, nanomateriali e nanopolveri), mediante complesse modellazioni matematiche e reologiche.Una volta ottenuta la resina ottimale, si è proceduto alla progettazione della tecnologia applicativa che potesse garantire:

- la miglior deposizione della resina sulle superfici interessate, senza sprechi;

- il controllo microscopico del flusso di dosaggio in funzione della geometria del profilo e della necessità di compensare le irregolarità del truciolare;

- la totale assenza di solventi.

IL FUTURO

Gli obiettivi per il futuro, terminato il progetto, sono i seguenti:

- implementare la tecnologia su un primo centro di lavoro ad alta produttività, al fine di lavorare più pannelli contemporaneamente;

- iniziare la fornitura “just in time” del fondo levigato, gestendo presso il magazzino diverse barre a misura, già verniciate sulle superfici;

- sulla base dei risultati, iniziare la commercializzazione degli impianti e della resina, con opportune partnership, da definire.

La tecnologia “SWOPP” consente di realizzare ante pronte per la finitura laccata su supporto in truciolare e, nello specifico, di trattare le aree difficili del pannello: bordi e, quando presenti, bugne sagomate.

Nel 2000 la ditta Modolo ha vinto il premio “VERNICIATORE ECO-EFFICIENTE” istituito dalla rivista “Professione Verniciatore”.

EMISSIONI: LA LEGGE NON E’ UGUALE PER TUTTI

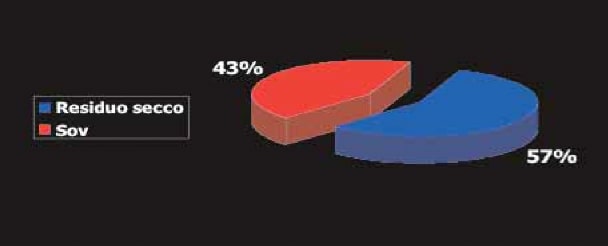

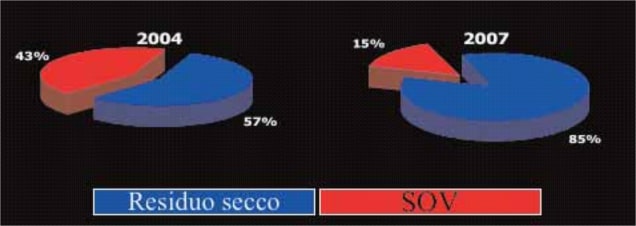

La verniciatura conto terzi di Modolo, nell’anno 2004 ha utilizzato un quantitativo di prodotti vernicianti, compresi solventi e diluenti vari, pari a 179 tonnellate, delle quali ben 102 costituiscono il residuo secco (vedi grafico sottostante).

Applicando l’allegato III del DM 44 (il recepimento della cosiddetta “Direttiva VOC”, che teoricamente dovrebbe porre limiti uniformi alle emissioni di solventi prodotte dalle verniciature di tutta Europa) l’azienda trevigiana rientrerebbe largamente nella norma. Addirittura, sempre applicando formalmente l’allegato III, esisterebbe un margine di una decina di tonnellate di solventi che potrebbero essere emessi senza superare i limiti consentiti.

Essendo però insediata a Treviso, dove viene richiesta l’equivalenza con i limiti dell’allegato II, l’azienda dovrà trasformare il RS medio dal 57% all’85%, modificando i prodotti vernicianti utilizzati e/o installando un impianto di depurazione. Se la sede della società fosse stata invece nella limitrofa Regione Friuli Venezia Giulia, dove si richiede solo l’applicazione dell’allegato III, non sarebbe stato necessario predisporre nessun piano di adeguamento, con evidenti vantaggi pratici ed economici che oggettivamente innescano una forma di squilibrio di mercato, tra concorrenti che svolgono la stessa attività produttiva.

Evidentemente la legge non è uguale per tutti!

Modolo: dalla verniciatura alla ricerca tecnologica – 13/06/2006

Prosegue la nostra panoramica sui verniciatori conto terzi

Scarica l’articolo