Indicazioni teoriche e pratiche per regolare la portata d’aria nella cabina di verniciatura

A CURA DI MASSIMO TORSELLO

PREMESSA

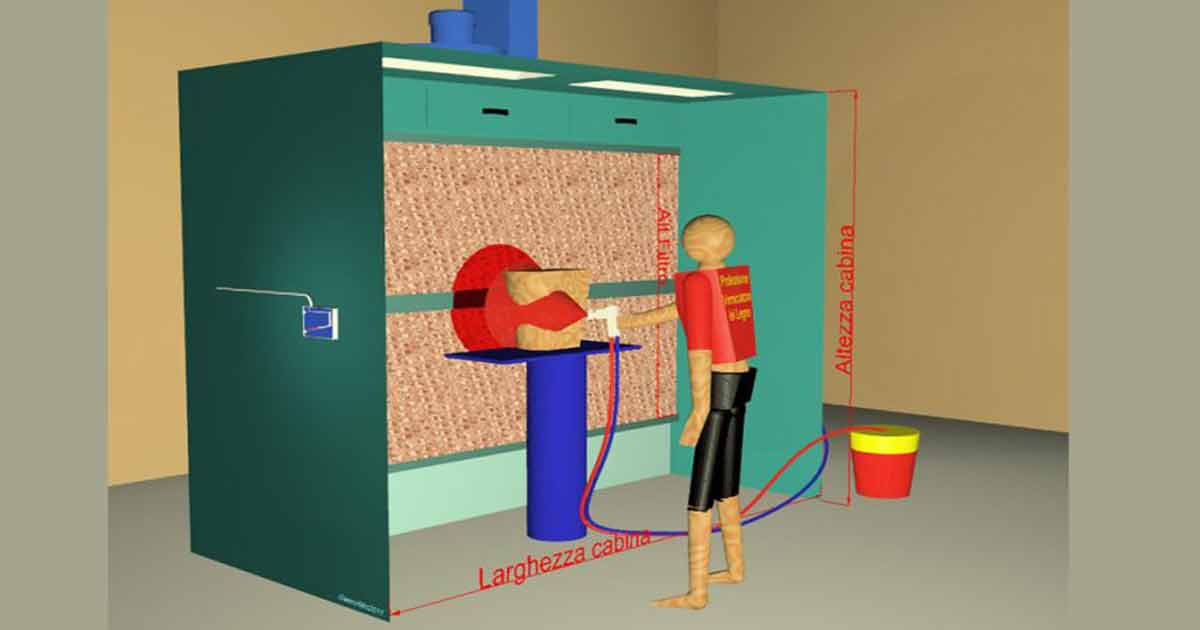

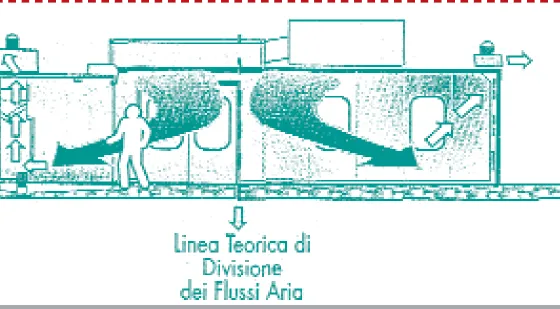

La regolazione della portata in una cabina di verniciatura è una problematica che abbraccia diversi aspetti della distribuzione dell’aria al loro interno: nelle cabine pressurizzate, la corretta regolazione dei flussi in ingresso ed in uscita è fondamentale per evitare “contaminazioni” indesiderate nelle diverse zone di lavoro; in generale, potrebbe essere funzionale disporre di differenti condizioni di flusso a seconda del tipo di operazione che si sta compiendo (applicazione, manutenzione, ecc.); nelle cabine di verniciatura con operatore, potrebbe essere importante mantenere un’adeguata e costante aspirazione ed allontanamento dell’overspray.

Fino a non molto tempo fa, il metodo più utilizzato ed economico per effettuare le regolazioni desiderate era quello di installare una o più serrande (manuali o motorizzate) in alcuni punti del circuito aeraulico; da qualche anno, è possibile utilizzare anche degli inverter (variatori di velocità) per ottenere lo stesso scopo. Di conseguenza, come è ovvio e giusto che sia, sono iniziati anche i confronti e le disquisizioni sui relativi costi, prestazioni, vantaggi e difetti delle due metodologie; non sempre, però, con le dovute competenze tecniche, ingenerando così talvolta pregiudizi, fraintendimenti e “ignoranza” diffusa.

Con questo articolo, vorremmo tentare di fare il punto “scientifico” della situazione, esponendo sia alcuni concetti teorici che alcuni suggerimenti pratici.

PORTATA CABINA VERNICIATURA: DEFINIZIONI

Innanzitutto è fondamentale parlare la stessa lingua e quindi è necessario individuare un glossario comune. Qualunque circuito (o sistema) aeraulico è costituito essenzialmente da:

– uno o più ventilatori;

– i condotti in cui circola il fluido spostato (cioè l’aria, nella maggior parte dei casi);

– valvole di intercettazione e/o regolazione;

– componenti varie (che tipicamente, nelle cabine di verniciatura, possono essere filtri o scambiatori di calore).

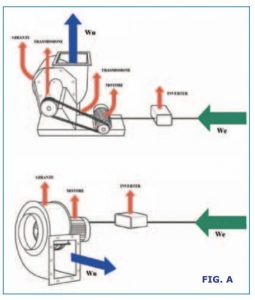

Quando si parla di “ventilatore”, comunemente si intende un oggetto composto da una girante e da una carcassa che la racchiude. Per poter funzionare, però, tale oggetto deve essere azionato. E’ quindi più opportuno parlare di “ventilatore” in termini di “sistema ventilatore”, cioè quell’insieme composto da: girante, carcassa, motore, trasmissione, eventuali regolazioni elettriche/elettroniche.

Da qui in avanti, per “ventilatore” si intenderà proprio questa seconda configurazione.

Il ventilatore è una macchina che opera su un fluido comprimibile (ad esempio, l’aria) fornendogli l’energia necessaria al suo movimento; l’energia trasferita al fluido viene solitamente espressa in termini di pressione statica (Ps) e di pressione dinamica (Pd). Per un dato punto del circuito, la somma di queste due pressioni fornisce la pressione totale del fluido in quel punto (Pt = Ps + Pd).

Tutte le pressioni citate, vengono normalmente misurate in Pascal (Pa) oppure in millimetri di colonna d’acqua (mmH2O o mm c.a.).

La pressione dinamica rappresenta l’energia cinetica del fluido; essa è proporzionale al quadrato della velocità da quest’ultimo posseduta, secondo la formula Pd = ñv2 dove ñ = densità del fluido (per l’aria, circa 1,2 kg/m3 in condizioni standard). Assume sempre valori positivi.

La pressione statica viene definita come la pressione esercitata dal fluido sulle pareti dei condotti in cui circola o dei contenitori che attraversa; essa agisce in tutte le direzioni e non dipende dalla velocità dal fluido. E’ sempre riferita alla pressione atmosferica e può assumere sia valori positivi che negativi (a seconda se si misura a valle o a monte, rispettivamente, di un ventilatore), oltre al valore 0 quando coincide con essa. Anche per il ventilatore è possibile definire una pressione totale, una pressione statica ed una pressione dinamica. La pressione totale del ventilatore (sinonimo di “prevalenza”) è data dalla differenza tra la pressione totale misurata sulla bocca di mandata e quella misurata sulla bocca di aspirazione: FPt = FPtm – FPta. La pressione statica del ventilatore viene invece definita come FPs = FPt – FPdm = FPsm – FPsa – FPda dove l’indice “a” individua l’aspirazione, l’indice “m” individua la mandata e FPd è la pressione dinamica del ventilatore. La pressione statica del ventilatore rappresenta l’energia potenziale necessaria per vincere le resistenze (attrito, turbolenza, variazioni di direzione, ecc.) che incontra il fluido nel suo passaggio all’interno di un circuito. Per questo motivo, la conoscenza esatta delle perdite di carico di un circuito (in funzione della portata d’aria prescelta) è importante affinché si possa selezionare un ventilatore con le adeguate caratteristiche di portata e pressione. L’energia per unità di tempo (cioè la potenza) che il ventilatore fornisce al fluido movimentato, viene identificata come Potenza utile (o Potenza meccanica, o Potenza aeraulica); essa è data dal prodotto tra la portata d’aria sviluppata e la pressione totale: Wu = Qv * FPt

La Potenza utile è solo una parte della Potenza elettrica assorbita (We) dalla rete che serve al ventilatore per poter funzionare; il rapporto percentuale tra questi due termini viene indicato come Rendimento totale (o meccanico) del ventilatore: ηT = Wu/We. Per un ventilatore ideale, il rendimento è 1 (100%) e quindi tutta la potenza assorbita dalla rete viene ceduta al fluido. Nella realtà, però, ogni componente del ventilatore perde una parte dell’energia che lo attraversa, dissipandola sotto forma di calore, ed è per questo che il rendimento totale varia in un intervallo di valori dato da 0 < ηT < 1.

Per ogni componente è possibile individuare lo specifico rendimento, il cui prodotto forma quello totale.

Vediamo in dettaglio:

– ηI = rendimento dell’inverter o della regolazione elettrica/elettronica; –

ηM = rendimento del motore (è la potenza erogata all’albero rispetto a quella presa dalla rete);

– ηB = rendimento della trasmissione (nel caso di accoppiamento diretto vale 1);

– ηG = rendimento della girante.

Come detto prima, vale:

ηT = ηI* ηM* ηB* ηG

da cui:

We = (Qv * FPt)/( ηI* ηM* ηB* ηG)

dove We è espressa in [W], Qv in [Nm3/s] e FPt in [Pa].

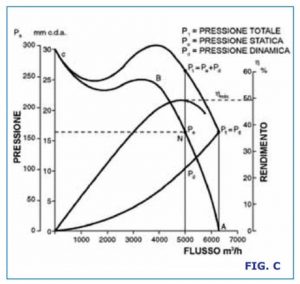

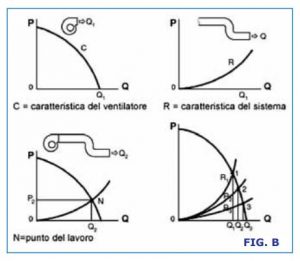

In Figura A vengono rappresentati graficamente questi concetti. In taluni casi, nei grafici viene indicato il Rendimento statico del ventilatore, dato dalla formula:

çS = (Qv * FPs)/We.

PORTATA CABINA VERNICIATURA: CLASSIFICAZIONE DEI VENTILATORI E CURVA CARATTERISTICA

Tra le macchine aerauliche, i ventilatori sono caratterizzati dall’avere un rapporto di compressione (cioè il rapporto tra la pressione totale in mandata e la pressione totale in aspirazione) < 1,2; sono quindi macchine con un basso rapporto di compressione (per valori superiori a 1,2 si parla di soffianti e compressori), che provocano trascurabili variazioni di volume al fluido che le attraversa.

Si distinguono in:

– ventilatori per bassa pressione (< 720 Pa);

– ventilatori per medie pressioni (da 720 a 3600 Pa);

– ventilatori per alta pressione (> 3600 Pa).

Esistono sostanzialmente tre tipologie di ventilatori: quelli assiali, quelli centrifughi e quelli “speciali” (raggruppando sotto questo termine i tangenziali, gli elicocentrifughi, etc); tutti possono essere azionati tramite accoppiamento diretto al motore, oppure tramite accoppiamento indiretto (trasmissione a cinghia).

Generalmente i motori sono del tipo asincrono trifase, a velocità pressoché costante; la velocità di rotazione è infatti strettamente legata alla frequenza di alimentazione elettrica e al numero di poli magnetici presenti nell’avvolgimento del motore.

A titolo di esempio, per un motore a 4 poli alimentato a 50 Hz, la velocità di rotazione nominale è pari a 1.500 rpm, mentre per un motore a 2 poli la velocità nominale è pari a 3.000 rpm. La velocità di rotazione effettiva è invece leggermente inferiore, in quanto la parte rotante del motore (rotore) non riesce a mantenere la stessa velocità del campo magnetico generato nello statore.

Nei ventilatori ad accoppiamento diretto, la velocità di rotazione del motore è la stessa di quella della girante; nei ventilatori con trasmissione a cinghia, invece, a parità di velocità di rotazione del motore, la velocità di rotazione della girante dipende dal rapporto tra i diametri delle pulegge, secondo la relazione ng/nm = Dm/Dg dove ng = numero di giri della girante; nm = numero di giri del motore; Dm = diametro della puleggia calettata sul motore; Dg = diametro della puleggia calettata sulla girante.

Tipicamente, nelle cabine di verniciatura vengono utilizzati ventilatori centrifughi per medie o alte pressioni, ad accoppiamento diretto. I ventilatori centrifughi possono essere ulteriormente classificati sulla base della forma della girante: a pale radiali; a pale avanti; a pale rovesce.

Le prestazioni di un ventilatore sono rappresentate dalla cosiddetta curva caratteristica: per ogni fissata velocità di rotazione del ventilatore è possibile costruire la relativa curva caratteristica.

LE PERDITE DI CARICO

Come già accennato in precedenza, ogni ventilatore inserito in un circuito aeraulico deve vincere tutte le resistenze per attrito e gli ostacoli che il circuito stesso e le sue componenti frappongono al passaggio del fluido; per una data configurazione del circuito, tali resistenze, chiamate anche perdite di carico, assumono valori differenti in funzione della portata d’aria in circolazione: più precisamente, esse sono direttamente proporzionali al quadrato della portata. Questa relazione è la cosiddetta “2a legge del ventilatore” che si esprime mediante la formula R2/R1=(Qv2/Qv1)2, dove i valori di R rappresentano differenti valori della resistenza del circuito (cioè differenti valori della pressione statica).

In Figura B sono rappresentate dalle curve R (curva del circuito). La curva caratteristica del ventilatore è la rappresentazione grafica del suo comportamento, in termini di pressione e portata, dalla portata nulla alla portata massima. La pressione che viene normalmente riportata è la pressione statica, perché è quella che rende conto della capacità di vincere le perdite di carico. Tuttavia è possibile trovare grafici che riportano anche la pressione totale e la pressione dinamica (Figura C); da questa figura si può osservare come, nel punto di portata massima, quella cioè ottenibile quando il ventilatore non è inserito in alcun circuito, la pressione statica è nulla mentre la pressione dinamica è massima e coincide con la pressione totale.

La curva caratteristica viene ottenuta mediante test standardizzati (UNI 7179-73P) effettuati dal costruttore. Nella pratica, le misure sul campo non sempre coincidono con la curva caratteristica del ventilatore; molto spesso si riscontrano delle differenze provocate dal cosiddetto “effetto del sistema”, cioè da quell’insieme di condizioni non ottimali (sintetizzabili nella non corretta progettazione e realizzazione dei condotti di entrata e/o uscita) che impediscono di individuare punti validi di campionamento; per costruire correttamente il circuito aeraulico può risultare utile la norma AMCA 210.

Assieme alla curva caratteristica del ventilatore e alla curva di resistenza del circuito, sui grafici vengono riportate anche la curva della potenza assorbita (curva Wa) e la curva del rendimento (ç). L’intersezione tra la curva caratteristica del ventilatore e la curva delle perdite di carico (il punto N in Figura B), individua il punto di lavoro del ventilatore stesso, cioè la portata d’aria che quello specifico ventilatore fornisce quando viene inserito in quel particolare circuito della cabina di verniciatura; in quel punto, la pressione statica fornita dal ventilatore uguaglia quella necessaria per vincere le perdite di carico del circuito.

Sebbene il punto di lavoro ideale del ventilatore sia quello che corrisponde al suo rendimento massimo, nelle applicazioni pratiche è sufficiente che il punto di lavoro ricada all’interno della cosiddetta “fascia di miglior utilizzo”, corrispondente alla zona centrale della curva caratteristica.

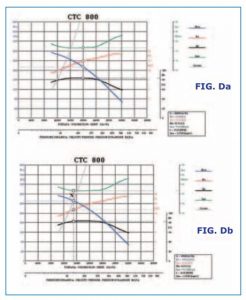

Questi due concetti vengono ben illustrati nelle Figure Da e Db: in Figura Da è mostrata la fascia di miglior utilizzo di un ventilatore reale, con il punto di lavoro ideale (sulla curva blu) pari ad un rendimento dell’82,72% (curva nera); in questa condizione, la portata ideale della cabina di verniciatura è pari a 20.000 Nm3/h. Ma la curva della resistenza del circuito (curva grigia) incontra la curva caratteristica del ventilatore nel punto N (Figura Db) e quindi le condizioni effettive di funzionamento del ventilatore saranno quelle corrispondenti ad una portata di 15.000 Nm3/h (sempre all’interno della fascia di miglior utilizzo) e ad un rendimento dell’82,03%.

Qualora, scelto un ventilatore, il punto di lavoro venga a cadere al di fuori della zona di miglior utilizzo, è consigliabile scegliere un diverso ventilatore che soddisfi quel requisito.

In Figura E sono riportate alcune curve caratteristiche in funzione del tipo di ventilatore usato