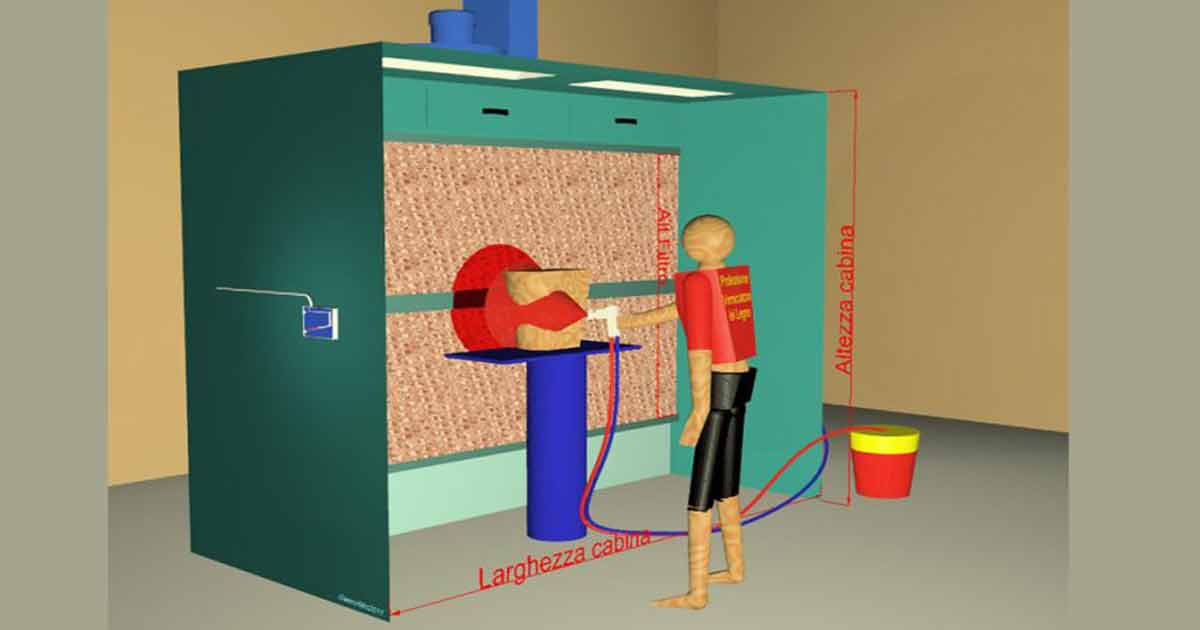

Tra i requisiti delle cabine di verniciatura, una funzione importante è quella della possibilità di regolare la portata d’aria, da cui dipendono la salubrità del lavoro, i risultati della verniciatura e i costi di gestione

A CURA DI MASSIMO TORSELLO

COME VARIARE LA PORTATA DELLE CABINE DI VERNICIATURA

Una volta selezionato il ventilatore da inserire in un circuito, ci sono sostanzialmente tre differenti modalità per operare delle variazioni di portata delle cabine di verniciatura:

– variazione delle perdite di carico del circuito, mediante apposite serrande;

– variazione della velocità del ventilatore, mediante l’intervento di appositi variatori della velocità di rotazione del motore (inverter);

– regolazione assiale dell’aspirazione, mediante appositi deflettori che modificano il flusso del fluido in entrata.

La scelta tra un tipo o l’altro di regolazione (tra l’alterazione delle caratteristiche del circuito o la variazione delle caratteristiche del ventilatore) dovrebbe essere effettuata in funzione del costo del sistema di regolazione, rapportato al risparmio di potenza assorbita ottenibile. Le prime due modalità di variazione della portata sono quelle più comunemente utilizzate nelle cabine di verniciatura: vediamo in dettaglio come operano.

L’alterazione delle caratteristiche del circuito (mediante apertura o chiusura di serrande motorizzate o manuali) comporta lo spostamento del punto di funzionamento del ventilatore, poiché cambia la curva del circuito che intercetta la curva caratteristica del ventilatore. Se voglio passare dalla portata Qv1 alla portata Qv2, devo chiudere la serranda (cioè aumentare le perdite di carico del circuito): le caratteristiche del ventilatore (numero di giri, curva del rendimento, curva della potenza assorbita) restano le stesse e da esse posso ricavare i nuovi valori di processo.

Viceversa, la variazione della velocità del ventilatore, comporta lo spostamento del punto di funzionamento del ventilatore su una differente curva caratteristica dello stesso (poiché ne ho variato il numero di giri) che intercetta la curva del circuito (rimasta inalterata, in quanto non sono state effettuate variazioni sul circuito) in un nuovo punto.

Con questa modalità operativa, passando da Qv1 a Qv2, le perdite di carico che il ventilatore deve vincere sono inferiori, contrariamente al caso precedente, in cui invece venivano volutamente incrementate per ridurre la portata delle cabine di verniciatura.

La variazione della velocità del ventilatore viene ottenuta mediante un dispositivo elettronico, detto “inverter”, che opera la variazione della frequenza della corrente di alimentazione del motore. Normalmente, il numero di giri di un motore è proporzionale alla frequenza di alimentazione (la frequenza di rete è a 50 Hz): ciò significa che se voglio dimezzare il numero di giri basta dimezzare la frequenza di alimentazione (portandola, ad esempio, a 25 Hz).

Le due modalità di intervento comportano quindi delle differenti conseguenze, in termini prestazionali e di consumi, che devono essere attentamente valutate prima di operare la scelta più conveniente.

UN CASO REALE

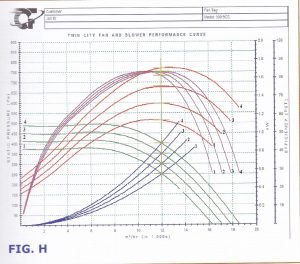

Cerchiamo di rendere più espliciti questi concetti con un esempio numerico. I dati che riportiamo sono quelli di un ventilatore centrifugo reale, ottenuti mediante un software di selezione della società americana Twin City Fan Companies Ltd., scaricabile gratuitamente da internet (non è pubblicità più o meno occulta, ma uno dei pochi strumenti disponibili che ci abbia permesso di fornire valori reali per i parametri di interesse).

Immaginiamo di avere una cabina di verniciatura con un ventilatore da 12.000 Nm3/h all’interno di un circuito con perdite di carico totali pari a 250 Pa (pari a circa 26 mmH2O); sono indicati il punto di lavoro del ventilatore (punto A) ed i relativi valori di potenza e di rendimento: la linea verde è la curva caratteristica del ventilatore; la linea blu è la curva di resistenza del circuito; la linea rossa è la curva della potenza assorbita; la linea viola è la curva del rendimento meccanico.

Come si può osservare, il criterio di scelta ha privilegiato un ventilatore (tra quelli disponibili) con un rendimento il più vicino possibile al suo rendimento massimo, al fine di ottimizzare il risparmio energetico. Supponiamo ora di voler ridurre la portata d’aria delle cabine di verniciatura, ad esempio, fino al valore di 10.000 Nm3/h (in caso di particolari operazioni che devono essere effettuate, ad esempio durante una fase di manutenzione): come abbiamo visto, possiamo usare due differenti modalità.

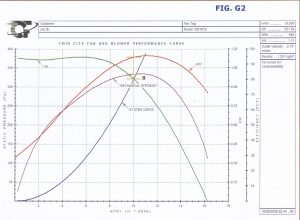

Caso 1 – Variazione della resistenza del circuito

Per ridurre la portata fino al valore desiderato, si opera chiudendo opportunamente una serranda; ciò significa incrementare le perdite di carico del circuito. La curva caratteristica del ventilatore, quella della potenza e quella del rendimento non cambiano in quanto il ventilatore mantiene la sua velocità di rotazione iniziale (650 rpm). Il rendimento rimane intorno al suo valore massimo e anche la potenza assorbita non ha variazioni di rilievo (1,13 kW contro 1,14 kW precedenti).

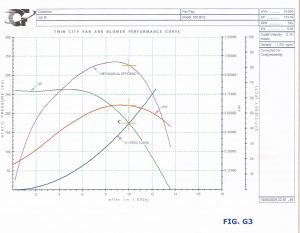

Caso 2 – Variazione della velocità

In questo caso, si opera mediante un inverter che, agendo sul motore, riduce la velocità di rotazione del ventilatore (passata, nel caso specifico, da 650 rpm e 542 rpm). Non essendoci state variazioni all’interno del circuito, la relativa curva di resistenza non cambia, mentre cambiano le altre tre curve. Il rendimento non varia in modo significativo, mentre è decisamente consistente il decremento della potenza assorbita (-0,48 kW). Quest’ultima, infatti, è proporzionale al cubo della velocità di rotazione secondo la cosiddetta “legge di affinità”: Wa2/Wa1=(n2/n1)3, dove n è il numero di giri (velocità di rotazione) in rpm.

In Tabella 1 vengono riportati i valori numerici dei vari parametri considerati, da cui è possibile rendersi conto delle variazioni che si manifestano nei due casi. Come si può evincere dalla tabella, per ridurre i consumi di energia (e quindi i costi di gestione) è necessario ridurre la potenza assorbita. Se ipotizziamo che la cabina di verniciatura funzioni 16 h/gg per 220 gg/a e che il tempo dedicato alla manutenzione sia pari a circa il 10% del tempo totale (cioè 352 h su 3.520 h totali), il risparmio energetico dovuto all’uso dell’inverter è pari a (1,14 – 0,66)*352 = 170 kWh circa che, ad un costo di 0,20 euro/kWh, equivale a 34 euro/anno. Differenti situazioni forniranno differenti risparmi.

La convenienza dell’installazione di un inverter come alternativa all’installazione di una serranda, dipende dal rapporto “costo di installazione/risparmio energetico”, che individua il periodo di ammortamento dell’operazione.

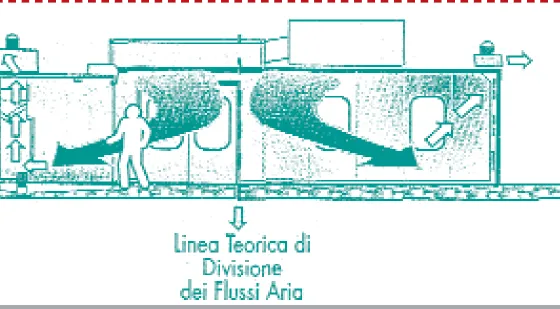

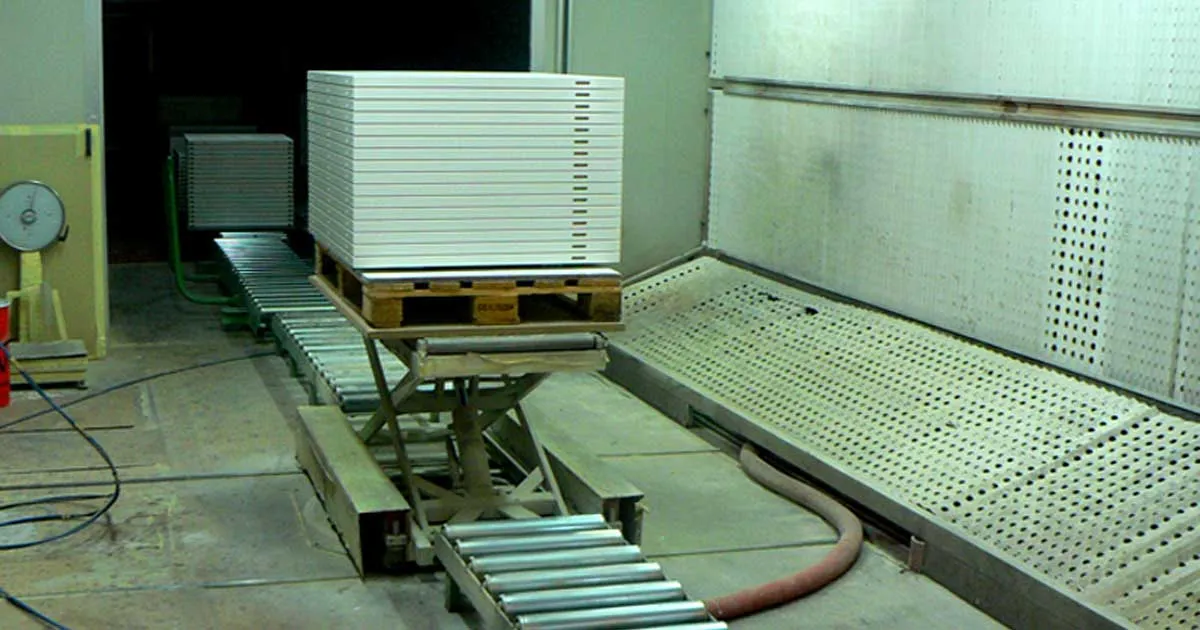

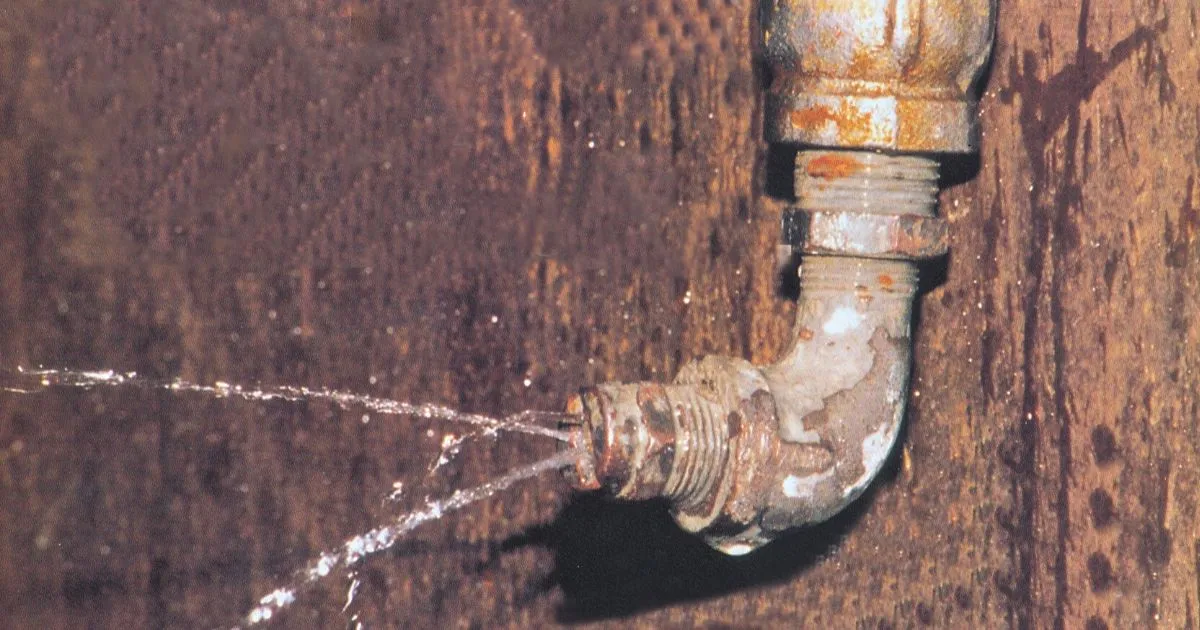

MANTENERE LA PORTATA COSTANTE DELLE CABINE DI VERNICIATURA

Un’altra situazione in cui potrebbe risultare opportuno effettuare una variazione della portata d’aria in tempo reale, è quella relativa al mantenimento di una definita velocità dell’aria all’interno della cabina di verniciatura durante il corso della giornata lavorativa, ad esempio man mano che si carica di vernice il filtro per l’abbattimento dell’overspray; è noto infatti che il progressivo intasamento del filtro provoca la riduzione della portata d’aria e quindi l’abbassamento della velocità dell’aria nella cabina di verniciatura, fino ad un certo valore limite oltre il quale è necessario fermare l’impianto ed operare la sostituzione o la pulizia dei filtri.

La possibilità di mantenere costante la portata d’aria delle cabine di verniciatura, parallelamente all’intasamento del filtro, potrebbe essere un’opportunità per ridurre la frequenza di sostituzione di quest’ultimo, compatibilmente con il rispetto dei limiti alle emissioni e con la capacità di carico del filtro stesso.

Facciamo un esempio pratico e osserviamo la Tabella 2. Le curve 1 corrispondono alla cabina del caso precedente, con una portata di 12.000 Nm3/h all’interno di un circuito con perdite di carico totali pari a 250 Pa, nella condizione di filtro per overspray pulito. Man mano che le operazioni di verniciatura procedono, il filtro si sporca ed aumentano le perdite di carico del sistema. Affinché la portata d’aria della cabina di verniciatura possa essere mantenuta costante, occorre intervenire sulla velocità di rotazione del motore (tramite inverter), aumentandola; ciò significa variare il numero di giri (rpm) e quindi spostarsi su una nuova curva caratteristica (le curve verdi in figura), in modo che il punto di intersezione tra le due curve resti sempre centrato sulla portata d’aria voluta. Ad ogni nuova curva caratteristica corrispondono le relative curve di rendimento (curve viola) e di potenza assorbita (curve rosse).

Nell’esempio in questione, le condizioni iniziali corrispondono ad una velocità dell’aria nella cabina di verniciatura pari a 0,5 m/s e ad una superficie filtrante di 6,7 m2. Ipotizziamo che il filtro abbia una capacità di accumulo di 5 kg/m2, con una perdita di carico finale di 100 Pa (corrispondente alla pressione statica di 350 Pa); la sua capacità di accumulo risulta pari a circa 33 kg di overspray.

Se vengono spruzzati 10 kg/h di prodotto verniciante, con un contenuto solido pari al 50%, e se l’efficienza di trasferimento della pistola è pari al 60%, l’overspray inviato al filtro ammonta a 3 kg/h e quindi il filtro deve essere sostituito dopo 11 ore di lavoro. Durante questo intervallo di tempo, a causa del progressivo intasamento del filtro, la velocità dell’aria in cabina scende dai 0,5 m/s iniziali ai 0,4 m/s finali, con un decremento della portata d’aria da 12.000 e circa 10.000 Nm3/h; la variazione di perdita di carico risulta essere di 50 Pa ogni 5 ore circa.

Operando sul motore mediante un inverter, al fine di mantenere la portata d’aria costante, si potrebbe estendere la durata del filtro per un ulteriore intervallo di tempo, aumentandone la capacità di accumulo (sempre che le caratteristiche del filtro lo consentano e l’efficienza di filtrazione rimanga costante) e diminuendo, di conseguenza la frequenza di sostituzione.

Supponiamo di poter incrementare di altri 50 Pa le perdite di carico sopportate dal filtro; la sua durata passerebbe, nelle nuove condizioni, a circa 16 ore di lavoro. Su 3.520 ore/anno di funzionamento della cabina di verniciatura, la frequenza di sostituzione passerebbe da 320 cambi a 220 cambi.

Se il filtro costa 10 Euro/m2 lo smaltimento costa 0,25 Euro/kg, e il peso del filtro è 0,5 kg/m2, il risparmio economico dovuto alla minore frequenza di sostituzione è di circa 6.800 Euro/anno (il costo di smaltimento dell’overspray resta uguale in entrambi i casi).

Come si può notare in Tabella 2, però, il mantenimento di una portata d’aria costante all’aumentare delle perdite di carico del sistema, comporta un incremento della potenza assorbita. Poiché nel caso in questione, il rendimento del ventilatore si mantiene pressoché costante (segno che la scelta dimensionale è stata adeguata), l’incremento di potenza assorbita risulta essere del 50%. Il consumo energetico supplementare dovuto alla configurazione con inverter risulta essere pari a circa (0,18*5,5 + 0,37*5,5 + 0,57*5) = 6 kWh/gg; con un costo dell’energia elettrica di 0,2 Euro/kWh, il costo aggiuntivo annuo complessivo ammonterebbe a 264 Euro/anno, decisamente inferiore al risparmio dovuto alla minore sostituzione dei filtri.

PER CONCLUDERE

Gli esempi pratici sopra riportati hanno lo scopo di mostrare all’utilizzatore finale quali sono i parametri da prendere in considerazione al fine di effettuare un confronto obbiettivo tra differenti sistemi di regolazione della portata, invece di operare la scelta (positiva o negativa che sia) per “sentito dire” o per emulazione di casi apparentemente simili. Ogni cabina di verniciatura, ogni circuito ed ogni condizione operativa sono casi a sé e vanno quindi valutati utilizzando gli effettivi parametri di processo presenti nel sistema. Non sempre la riduzione del consumo di energia, grazie all’applicazione di un inverter, può portare ad un vantaggio economico (soprattutto se comparato con l’adozione di serrande manuali), così come non è detto che il sistema di mantenimento di una portata costante sia applicabile a qualsiasi tipo di filtro per overspray; ciò che riteniamo importante è che la decisione finale sia sempre il risultato di una consapevolezza acquisita.

Tabella 1 – Variazione dei parametri di processo in un caso reale

| Parametri | Situazione iniziale Fig G1 | Caso 1 -Serranda Fig G2 | Caso 2 – Inverter Fig G3 |

| Portata aria (Nm3/h) | 12.000 | 10.000 | 10.000 |

| N. giri (rpm) | 650 | 650 | 542 |

| Pressione statica (Pa) | 250 | 321 | 174 |

| Pressione dinamica (Pa) | 29 | 20 | 20 |

| Rendimento (%) | 81,53 | 83,41 | 81,55 |

| Potenza assorbita (kW) | 1,14 | 1,13 | 0,66 |

Tabella 2 – Variazione dei parametri in caso di portata costante

| Parametri | Curva 1 | Curva 2 | Curva 3 | Curva 4 |

| Portata aria (Nm3/h) | 12.000 | 12.000 | 12.000 | 12.000 |

| Pressione statica (Pa) | 250 | 300 | 350 | 400 |

| N. giri (rpm) | 650 | 682 | 713 | 743 |

| Rendimento (%) | 81,53 | 82,83 | 83,44 | 83,67 |

| Potenza assorbita (kW) | 1,14 | 1,32 | 1,51 | 1,71 |