Recensiamo un articolo di D.M. Grossman della Q-Panel Lab Products

a cura della Redazione

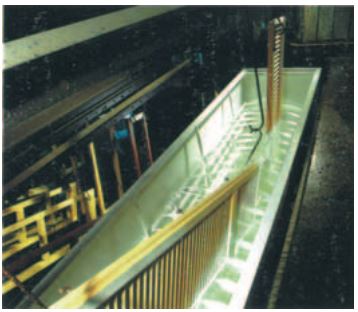

”L’invecchiamento atmosferico e l’esposizione alla luce sono cause importanti del danno subito dai rivestimenti, dalla plastica, dagli inchiostri e da altri materiali organici. Tale danneggiamento comprende la perdita di brillantezza, lo scolorimento, l’ingiallimento, la screpolatura, la spellatura, l’infragilimento, la delaminazione e la perdita della resistenza alla trazione. Le apparecchiatura per i test di invecchiamento accelerato e stabilità alla luce, sono ampiamente utilizzate per le attività di ricerca e sviluppo, di controllo qualità e di certificazione dei materiali”. Comincia con questa introduzione l’articolo tecnico con cui D.M. Grossman presenta un confronto tra due differenti metodologie di analisi per i test di invecchiamento accelerato: il test a fluorescenza UV ed il test con arco di xeno. Premesso che non è possibile determinare quale delle due tecniche utilizzate sia meglio dell’altra, poiché la scelta dipende sia dal materiale da testare, sia dall’applicazione finale, sia dal tipo di degradazione a cui si è interessati, l’articolo prosegue con una disamina delle principali cause di degradazione dei materiali: luce, temperatura ed umidità. ”La sensibilità spettrale varia da materiale a materiale. Per materiali di durata superiore (come la maggior parte dei rivestimenti e delle plastiche esposti all’esterno) gli UV-B (a onda corta) causano la degradazione della maggior parte dei polimeri, mentre per materiali di durata inferiore (come alcuni pigmenti o tinte) il danno può essere causato anche dagli UV-A (a onda lunga) e perfino dalla luce visibile. Gli effetti distruttivi dell’esposizione alla luce sono inoltre accelerati all’aumentare della temperatura. Infine, rugiada, pioggia e umidità elevata sono le cause principali del processo di degradazione. Le ricerche mostrano che gli oggetti posti all’esterno rimangono umidi per molte ore al giorno (in media, 8-12 ore) e che… la rugiada è più dannosa della pioggia, poiché permane più a lungo sul materiale, consentendo un maggior assorbimento di umidità. Ovviamente anche la pioggia può essere molto dannosa per alcuni materiali, causando shock termici …o erosione meccanica”. Prima di procedere con l’analisi delle due tecniche di analisi, occorre precisare che i tempi di invecchiamento accelerato che si possono riprodurre nelle varie apparecchiature per i test, non sono correlabili con i tempi reali di esposizione agli agenti atmosferici. Risulta infatti praticamente impossibile riprodurre le condizioni climatiche a cui verrà sottoposto il manufatto nella realtà, a causa della varietà e quantità di fenomeni in gioco, che possono variare da luogo a luogo, ma anche nel tempo per lo stesso luogo. Tali test sono quindi più appropriati per eseguire comparazioni tra materiali, anche se il test con arco di xeno è forse quello che fornisce una maggiore correlazione con le condizioni di illuminazione reali. Ma entriamo nel dettaglio. Le cabine per i test con arco di xeno e quelle per i test a fluorescenza UV si basano su tecniche di lavoro completamente diverse: mentre le lampade ad arco di xeno riproducono l’intero spettro della radiazione solare (UV, luce visibile ed IR – da 295 a 800 nm), le lampade a fluorescenza UV vengono utilizzate sulla base dell’assunto che, per i manufatti esposti all’esterno, il danno principale è causato dalla radiazione UV ad onda corta e pertanto esse simulano soltanto una parte dello spettro solare, quella tra i 280-315 nm (UV-B), o quello tra 315-400 nm (UV-A). Le cabine ad arco di xeno, inoltre, possono essere di due tipi: statiche o a tamburo rotante. Nel primo caso, le lampade sono montate orizzontalmente sul soffitto della camera, raffreddate ad aria e dotate di filtri solari posizionati sotto di loro, mentre il provino viene posizionato su un vassoio sul fondo della camera. Nel secondo caso, sono presenti una o più lampade verticali, posizionate al centro della camera e raffreddate ad acqua, mentre i provini sono posizionati verticalmente su una giostra che ruota attorno alle lampade. Il confronto presentato da Grossman è relativo a due apparecchiature della Q-Panel Lab Products (società specializzata in apparecchiature per test sui materiali), ma può essere esteso anche ad apparecchiature simili in commercio.

Definiti gli ambiti operativi di ciascun tipo, esistono però delle problematiche comuni che devono essere risolte affinché le apparecchiature risultino efficaci, accurate e forniscano risultati riproducibili. In particolare, le principali questioni riguardano:

- il controllo dell’intensità dell’irraggiamento;

- la simulazione dell’umidità presente in ambiente esterno.

Per ciò che concerne il controllo dell’irraggiamento, necessario per ottenere risultati accurati e riproducibili, la problematica da risolvere è relativa all’usura delle lampade utilizzate per emettere la radiazione voluta: col passare del tempo, la potenza delle lampade si riduce e quindi si può avere sia una variazione della distribuzione dello spettro luminoso (tipicamente come deriva delle lunghezze d’onda più lunghe e scomparsa delle lunghezze d’onda più corte – fenomeno, questo, detto ”solarizzazione”), sia una variazione dell’intensità luminosa. Le soluzioni adottate sono differenti a seconda del tipo di lampada usata. Nel caso delle lampade a fluorescenza UV, che possiedono una stabilità intrinseca assai maggiore relativamente alle variazioni nella distribuzione dello spettro, l’articolo riporta che la soluzione adottata è l’utilizzo del cosiddetto ”dispositivo di controllo a occhio solare”, consistente in una apparecchiatura dotata sia di un selettore che permette di impostare il desiderato livello di irraggiamento (anche superiore a quello del normale spettro solare, al fine di velocizzare la degradazione e ridurre di conseguenza i tempi del test), sia di sensori che operano il continuo monitoraggio dell’effettivo irraggiamento presente in camera ed inviano i valori rilevati al dispositivo di controllo: quest’ultimo, sulla base dei dati ricevuti, regola automaticamente la potenza delle lampade, mantenendone compensata l’usura e costante l’intensità. Con questo dispositivo è possibile ottenere periodi di funzionamento superiori alle 5.000 ore, senza avere la necessità di ruotare periodicamente e manualmente le lampade, come accadeva in passato, semplificando notevolmente la manutenzione delle stesse. Nel caso invece delle lampade ad arco di xeno, la cui stabilità intrinseca è molto minore, la soluzione più utilizzata è quella di effettuare con maggiore frequenza la loro sostituzione: questo accade soprattutto nella configurazione a tamburo rotante. Tuttavia, nella configurazione statica è talvolta utilizzato il ”dispositivo di controllo ad occhio solare”, per la compensazione dell’usura nella porzione UV dello spettro prodotto. Relativamente alla simulazione dell’umidità presente in ambiente esterno, invece, la problematica da risolvere consiste nel realizzare un dispositivo che permetta di riprodurre l’azione della rugiada sui materiali da testare, in quanto essa rappresenta il maggior contributo al bagnamento delle superfici poste in ambiente esterno. Nelle cabine a fluorescenza UV, il meccanismo di condensazione adottato è il seguente. ”Per produrre il vapore necessario al ciclo di condensazione, viene riscaldato un contenitore d’acqua posto nella parte inferiore della camera in cui si esegue il test. Il vapore caldo mantiene nella camera una umidità costante al 100%, a temperatura elevata. La camera è configurata in modo tale che le sue pareti laterali siano costituite dalle superfici dei provini da testare i quali, a loro volta, hanno la superficie posteriore esposta all’aria ambiente. Il raffreddamento dell’aria ambiente provoca l’abbassamento di alcuni gradi (rispetto alla temperatura del vapore) della temperatura della superficie da testare così che questa differenza di temperatura, sia causa della condensazione continua del vapore sulla superficie stessa, per tutta la durata del ciclo di condensazione.Il condensato che ne risulta è molto stabile: pura acqua distillata, che aumenta la riproducibilità dei risultati del test, previene le macchie sulla superficie e semplifica l’installazione e la gestione della cabina. Poiché nella realtà i materiali da esterno sono esposti per lungo tempo all’umidità, un ciclo di condensazione dura almeno 4 ore. Inoltre, la condensazione è tipicamente condotta ad elevata temperatura (circa 50°C), in modo da accelerare l’attacco dell’umidità. In aggiunta, il sistema può essere dotato di un dispositivo a spruzzo che simula altre condizioni reali, quali gli shock termici o l’erosione meccanica”. Nella maggior parte delle cabine ad arco di xeno, invece, la simulazione dell’umidità avviene mediante lo spruzzo di acqua da opportuni ugelli; questa tecnica è indicata per la simulazione di shock termici o di erosione meccanica, ma è meno indicata per i test sulla condensazione in quanto, ”…quando dell’acqua relativamente fredda viene spruzzata addosso ad un campione relativamente caldo, il conseguente raffreddamento del campione può rallentare il processo di degradazione”. Tuttavia, nelle camere a lampade statiche, poiché il campione è in posizione quasi orizzontale, il tempo in cui esso resta bagnato coincide praticamente con la durata del ciclo di condensazione; al contrario, nelle camere a tamburo rotante, il campione tende ad asciugarsi tra una spruzzatura e quella successiva, essendo esso posizionato verticalmente. Concludendo, in funzione del tipo di degradazione che si vuole testare, può essere più opportuno l’utilizzo di una cabina piuttosto che l’altra: ad esempio, per testare danni potenziali tipo il vescicamento della vernice, risulterebbe più indicata la cabina a fluorescenza UV, in quanto riproduce in modo migliore gli effetti dell’umidità in ambiente esterno; per valutare invece il viraggio del colore dovuto all’azione dell’intero spettro della luce solare, è più indicata la camera ad arco di xeno.