Riportiamo i risultati di uno studio su alcune tecnologie di impianti depurazione solventi nella Provincia di Treviso, una delle rarissime indagini realizzate sul campo da un ente pubblico italiano

A CURA DELLA REDAZIONE

PREMESSA: QUALI SONO LE PRESTAZIONI DEGLI IMPIANTI DI DEPURAZIONE DEI SOLVENTI?

Tutte le 8 aziende coinvolte nell’indagine operano nel settore del legno: tre aziende producono antine in legno per cucine, due aziende producono cornici per mobili, un’altra arredamenti per soggiorni e due aziende effettuano la sola verniciatura conto terzi di antine e cornici per mobili.

Per la maggior parte di queste aziende l’attività di verniciatura riveste particolare importanza perchè rappresenta il “valore aggiunto” dell’intera produzione; operazione difficilmente trasferibile all’esterno per la varietà dei cicli di verniciatura utilizzati e per l’elevato grado di finitura richiesto.

In queste aziende la problematica relativa alle emissioni in atmosfera di composti organici volatili è stata affrontata con l’adozione di sistemi di abbattimento privilegiando quindi gli interventi “a valle” lasciando inalterata la caratteristica e formulazione dei prodotti vernicianti a base solvente.

La tipologia produttiva delle aziende e l’impiantistica di abbattimento utilizzata sono le seguenti:

H = Verniciatore terzista, Combustore termico rigenerativo

I = Produzione antine, Combustore termico rigenerativo

L = Verniciatore terzista, Combustore termico rigenerativo

M = Produzione antine, Combustore termico rigenerativo

N = Produzione arredi interni, Combustore termico rigenerativo

O = Produzione profili, Combustore termico rigenerativo

P = Produzione antine, Adsorbimento ed oss. catalitica

Q = Produzione profili, Assorbimento e rettifica

Metodiche di prelievo ed analisi utilizzate

In ogni azienda coinvolta nell’indagine sono stati effettuati sopralluoghi preliminari, con i tecnici del laboratorio preposto ai prelievi, al fine di verificare le condizioni necessarie ai campionamenti in condizioni di sicurezza (presenza dei bocchettoni a norma, accessibilità alle prese, disponibilità energia elettrica…).

In tutte le aziende sottoposte ad indagine i prelievi e le misure sono state effettuate a monte e a valle degli impianti di trattamento. Per ogni serie di misure i singoli prelievi (per le misure discontinue) sono stati effettuati constestualmente nei due punti di campionamento (monte – valle).

Sui collettori a “monte” le prese sono state predisposte dalle aziende su nostra indicazione in tratti rettilinei tenendo in considerazione, là dove era possibile, le indicazioni riportate nel Manuale UNICHIM n.158/88. Per le misure a “valle” sono state utilizzate le prese già presenti sui collettori di scarico degli impianti di trattamento.

Và evidenziato il fatto che non sempre viene rispettata la geometria stabilita dalla norme di riferimento (Tronchetto Tipo A – Metodo UNICHIM n. 422 – Manuale UNICHIM n. 122) e ribadita nell’atto autorizzatorio; sovente vengono installate prese che presentano misure coerenti con le vecchie normative riguardanti gli impianti termici (D.P.R. n. 322/71).

In entrata all’impianto di trattamento sono state effettuate le seguenti misure:

• temperatura, portata volumica;

• umidità relativa;

• composti organici volatili.

In uscita dell’impianto le misure hanno interessato:

• temperatura e portata volumica;

• ossigeno, monossido di carbonio, ossidi di azoto, biossido di azoto, biossido di carbonio e composti organici volatili;

• aldeidi (acetaldeide e formaldeide);

• idrocarburi policiclici aromatici.

Per la determinazione dei composti organici volatili ed aldeidi sono state seguite le indicazioni riportate nel Manuale UNICHIM n.158: “Strategie di campionamento e criteri di valutazione”; in particolare è stato fissato a tre il numero di campionamenti per parametro.

Per ogni campionamento di composti organici volatili è stata quantificata la presenza degli stessi anche nella fase condensata (ove presente); i risultati vengono riportati in tabella n. 2. Per la quantificazione delle sostanze organiche volatili sono state utilizzate le due metodiche richiamate negli Allegati 4 e 5 al D.M. Ambiente del 25.8.2000 rispettivamente Norma UNI 10493 e Norma UNI 10391 (ora UNI EN 12619/13526 e UNI EN 13649).

La comparazione dei risultati ottenuti con i due metodi (per le concentrazioni espresse in termini di carbonio organico totale) in ingresso ed uscita ai sistemi di trattamento vengono illustrati nelle tabella n.11.

Le concentrazioni delle singole serie di misure, ed i relativi valori medi, effettuate con il metodo UNI 10493 ed espresse in mg/Nm3 di sostanza organica, sono state poi convertite in carbonio organico.

Nella determinazione di Idrorcarburi Policiclici Aromatici e Polveri Totali al fine di ridurre gli errori di analisi si è ritenuto necessario effettuare un unico campionamento di durata corrispondente all’intero periodo di misure. In tabella n.12 vengono riportati i parametri, le metodiche di analisi e le incertezze delle misure effettuate. Le misure sono state effettuate con impianti produttivi in condizioni di esercizio che le aziende hanno definito di “normale” regime di lavoro; per ogni serie di misure l’Ufficio Aria ha direttamente quantificato e verificato i consumi di prodotti e/o materie prime che generano composti organici volatili.

SCHEDE DESCRITTIVE DELLE AZIENDE

Azienda (H)

Descrizione dell’attività produttiva

La ditta effettua la verniciatura conto terzi di antine ed altri elementi (ripiani, cassetti, fianchi) per l’industria del mobile; l’attività si svolge su un unico turno di lavoro di 8 h/giorno per 5 giorni/settimana.

Si distinguono le seguenti operazioni principali:

• stoccaggio semilavorati

• levigatura dei pannelli già trattati con vernice di fondo poliestere

• verniciatura di finitura a poro chiuso o aperto (opachi o lucidi) in linea automatizzata con l’applicazione di prodotti a base solvente di tipo poliuretanico bicomponente.

Il reparto di verniciatura prevede l’utilizzo dei seguenti impianti:

– n.1 linea di applicazione robotizzata a spruzzo (5 pistole erogatrici air-mix) seguita da due forni verticali ad aria calda del tipo a vassoi rispettivamente a 2 e 4 camere

– n. 1 cabina a velo d’acqua per l’applicazione manuale a spruzzo ed essiccazione fuori polvere in locale dedicato.

Descrizione delle tecnologie di trattamento emissioni installate

Il trattamento delle emissioni di V.O.C. viene effettuato con l’ausilio di un combustore termico di tipo rigenerativo a due camere riempite di materiale ceramico per l’accumulo e lo scambio termico. Una terza torre vuota permette l’accumulo temporaneo dei volumi d’aria al trattamento nelle fasi di inversione dei flussi d’aria.

Nell’intento di ridurre i costi di gestione si è cercato di ottimizzare l’utilizzo degli impianti di verniciatura con interventi di ricircolo dell’aria dalle zone di appassimento – essiccazione a quelle di applicazione in cabina robotizzata. in questo modo è stato possibile ridurre il volume complessivo da inviare al trattamento assicurando una maggior concentrazione in ingresso al combustore. Le caratteristiche tecniche dell’impianto di trattamento previste da progetto vengono riporatate in tabella n. 9/1.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il 2 ottobre 2001 dalle ore 9.45 alle ore 11.45 a monte e a valle del combustore. Le quantità di prodotti vernicianti utilizzati durante i prelievi sono state: • vernice di finitura poliuretanica laccata lucida, catalizzata al 70% v/v e diluita al 30% v/v • quantità di prodotto pronto all’uso applicato: 52,9 kg. Le temperature al combustore si sono mantenute nei range: • temperatura di combustione: 730 – 760°C • temperatura fumi in uscita: 46 – 52°C

Commento ai risultati

Dai risultati analitici si possono trarre le seguenti considerazioni:

• la concentrazione media di sostanze organiche in ingresso al sistema è stata di 444,1 mg/Nm3 con un flusso di massa di 7,6 kg/h;

• la resa di abbattimento dei V.O.C. calcolata è del 91,3% p/p con una concentrazione in emissione di 17,7 mgC/Nm3 (tabella n. 1);

• la concentrazione di monossido di carbonio nell’effluente gassoso è risultata di 62,7 mg/Nm3 (tabella n. 4);

• basse la concentrazioni di biossido di azoto – NO2 , di formaldeide (2,4 mg/Nm3) e di acetaldeide (1,1 mg/Nm3) (tabella n. 5).

Azienda (I)

Descrizione dell’attività produttiva

L’azienda produce antine per mobili; opera con due turni di lavoro nei reparti di falegnameria (2 X 8 h/g) e con unico turno di circa 8 h/g per 5 gg/settimana negli altri reparti.

Il ciclo di lavoro prevede le seguenti operazioni:

• essiccazione legname e semilavorati;

• lavorazione meccanica del legno;

• assemblaggio componenti con l’ausilio di collanti acetovinilici con operazioni a freddo

• verniciatura elementi in linea automatizzata o manualmente a spruzzo.

Sono presenti i seguenti impianti di verniciatura:

– n. 1 tinteggiatrice a giostra con applicazione automatica a spruzzo di prodotti a base solvente seguita da appassimento ed essiccazione con aria calda

– n. 1 impianto di applicazione con robot di prodotti di fondo acrilici e poliuretanici a reticolazione U.V. (con cicli a poro semiaperto)

– n.1 impianto di applicazione con robot di prodotti di finitura acrilici e poliuretanici a reticolazione U.V. (con cicli trasparente – semiopaco)

– n. 1cabina del tipo “a secco” per operazioni di anticatura

– n. 1cabina del tipo “a secco” per ritocchi e campionature.

Descrizione delle tecnologie di trattamento emissioni installate

La problematica delle emissioni generate nelle operazioni di applicazione dei prodotti vernicianti è stata affrontata dalla ditta con l’installazione di un impianto di trattamento C.O.V. costituito da un combustore termico di tipo rigenerativo a due camere riempite di materiale ceramico di accumulo termico; è presente una terza camera di compensazione. Le caratteristiche tecniche di progetto dell’impianto vengono illustrate in tabella n. 9/1.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il 23 ottobre 2001 dalle ore 10.00 alle ore 11.50 a monte e a valle del combustore; nel periodo considerato i consumi di prodotti vernicianti sono stati:

• applicazione di fondo U.V. catalizzato al 4%v/v e diluito 40% v/v

• quantità di prodotto pronto all’uso applicato: 63 kg

• applicazione di tinta a solvente in impianto a giostra

• quantità di prodotto pronto all’uso applicato: 21,2 kg

Le temperature al combustore al momento dei prelievi erano:

• temperatura in c.d.c.: 740 – 750°C

• temperatura letti: 745 – 757

• temperatura fumi in uscita: 77-112°C

Commento ai risultati

Le condizioni di processo nel corso dei prelievi non assicuravano l’autotermia, a supporto veniva utilizzato gas metano necessario per mantenere le temperature richieste in camera di combustione.

La concentrazione delle sostanze organiche in ingresso al sistema è risultata di 644,3 mg/Nm3 con un flusso di massa di 26,2 kg/h.

La resa di abbattimento calcolata è risultata pari al 96,2% p/p. A fronte di una bassa resa si riscontrano elevate concentrazioni di monossido di carbonio pari a 118 mg/Nm3.

Basse si sono mantenute le concentrazioni degli ossidi di azoto (7 mg/Nm3 come NO2) e delle aldeidi rispettivamente con 1,8 mg/Nm3 per la formaldeide e 0,8 mg/Nm3 per l’acetaldeide.

Azienda (M)

Descrizione dell’attività produttiva

L’azienda produce antine in legno per mobili; l’attività viene esercita su un unico turno di lavoro di 8 h/giorno per 5 giorni/settimana.

Le principali operazioni svolte sono:

• stoccaggio listelli semilavorati di essenze legnose quali pino, abete, acero

• essiccazione del legname in quattro forni ad aria calda

• lavorazioni meccaniche con multilame, scorniciatrici, intestatrici per la riduzione e lavorazione dei listelli negli elementi che compongono le antine

• assemblaggio per incollaggio dei listelli per la realizzazione dei pannelli delle antine

• verniciatura.

Il reparto di verniciatura prevede l’utilizzo dei seguenti impianti:

– n. 1 linea di tinteggiatura con giostra di spruzzatura di prodotti a base acqua e/o solvente seguita da essiccazione in tunnel ad aria calda;

– n. 1 linea di tinteggiatura con giostra di spruzzatura di prodotti all’acqua e/o solvente seguita da tunnel di essiccazione ad aria calda e lampade I.R.;

– n. 1 carosello di applicazione fondo con braccio oscillante (8 pistole erogatrici) automatico;

– n. 1 carosello di applicazione fondo – finitura opaco con braccio oscillante (8 pistole erogatrici) automatico;

– n. 1 cabina di applicazione manuale a spruzzo per campionature;

– n. 1 linea automatica di applicazione con robot (2 teste 4+4 pistole erogatrici) di prodotti di fondo – finitura poliuretanici o acrilici U.V. (per il fronte) e nitrocellulosici per il retro seguita da essiccazione ad aria calda e lampade U.V..

Descrizione delle tecnologie di trattamento emissioni installate

La problematica delle emissioni generate nelle operazioni di applicazione dei prodotti vernicianti è stata affrontata dalla ditta con l’installazione di un impianto di trattamento V.O.C. costituito da un combustore termico di tipo rigenerativo a due camere riempite di selle in materiale ceramico per l’accumulo e lo scambio termico; una terza camera vuota permette l’accumulo temporaneo dei volumi di aria da depurare nella fase di inversione dei flussi gassosi. Anche in questo caso al fine di ottimizzare l’utilizzo del combustore, e ridurre i costi di gestione, è stato realizzato un sistema sofisticato di captazione delle emissioni dagli impianti interessati al trattamento che prevede l’attivazione di serrande temporizzate per il convogliamento dell’aria al combustore solo nel momento della spruzzatura delle vernici e che by-passano lo stesso combustore non appena si ferma il sistema di spruzzatura.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il 6/12/2001 dalle ore 9.45 alle ore 11.45 a monte e a valle del combustore; al momento dei prelievi oggetto di questa indagine veniva effettuata:

- applicazione di fondo UV, fotoiniziato al 4% v/v, catalizzato al 10% v/v e diluito al 40% v/v (su lato frontale dei pezzi) in impianto automatico ¾ quantità di prodotto pronto all’uso applicato: 123,2 kg

- applicazione di fondo nitro diluito al 50% v/v sul retro dei pezzi in impianto automatico ¾ quantità di prodotto pronto all’uso applicato: 112,5 kg

- applicazione di opaco poliuretanico, catalizzato al 50% v/v e diluito al 30% v/v in impianto a bilancelle dotato di braccio automatico ¾ quantità di prodotto pronto all’uso applicato: 72 kg

- applicazione di opaco poliuretanico, catalizzato al 10% v/v e diluito al 40% v/v in impianto a bilancelle dotato di braccio automatico ¾ quantità di prodotto pronto all’uso applicato: 75 kg.

L’impianto di trattamento registrava i seguenti parametri:

• temperatura di combustione: 680 – 740°C

• temperatura fumi in uscita: 51 – 88°C.

Commento ai risultati

Dai risultati analitici emerge che la concentrazione in ingresso di 2204 mg/Nm3 , per un flusso di massa di 83,3 kg/h, garantisce le condizioni di autosostentamento dell’impianto.

Nonostante la concentrazione in ingresso sia sufficientemente alta, la resa complessiva di abbattimento si è mantenuta bassa (al pari dell’impianto installato nell’azienda H con un carico di V.O.C. di 440 mg/Nm3).

Gli interventi sulle aspirazioni per ottimizzare il processo di depurazione non si sono dimostrati efficaci; infatti le forti oscillazioni di portata e le conseguenti variazioni di temperatura hanno determinato:

• la bassa resa di abbattimento dei V.O.C. che è risultata essere di 91,1% p/p;

• una combustione non efficace testimoniata dalla presenza di monossido di carbonio (36,3 mg/Nm3), ossidi di azoto, NO2 e formaldeide in concentrazioni superiori a quelle riscontrate in impianti analoghi.

Azienda (L)

Descrizione dell’attività produttiva

L’azienda effettua la verniciatura conto terzi di elementi in legno per l’industria del mobile.

L’operatività media è di 8 h/g per 5 gg/settimana. Il ciclo di verniciatura produttivo si sviluppa attraverso le seguenti operazioni:

• tinteggiatura con applicazione automatica a spruzzo di prodotti a base solvente e/o acqua seguita da essiccazione in tunnel ad aria calda

• applicazione automatizzata a spruzzo di prodotti di “fondo” a base solvente

• carteggiatura intermedia

• applicazione manuale a spruzzo di prodotti di “finitura” a base solvente

Gli impianti di verniciatura presenti sono:

– n. 1 tinteggiatrice “a giostra”

– n. 2 impianti “a bilancelle” con braccio automatico per l’applicazione del fondo

– n. 1 impianto “a bilancelle” per l’applicazione manuale a spruzzo di prodotti di finitura.

Descrizione delle tecnologie di trattamento emissioni installate

Le emissioni generate nei processi di applicazione prodotti vernicianti di tinta e fondo sono state convogliate ad un impianto di trattamento V.O.C. costituito da un combustore termico di tipo rigenerativo a due camere; non è presente in questa configurazione la terza camera di compensazione.

L’impianto differisce dagli altri esaminati in questo studio per le seguenti particolarità: – l’assenza della camera di compensazione – il diverso materiale di riempimento dei letti per lo scambio ed accumulo termico.

La presenza di valvole a tre vie, ed il rapido movimento delle stesse nelle fasi di inversione dei flussi d’aria, consentono l’utilizzo di due sole camere di accumulo e scambio termico senza l’adozione di una terza camera vuota (o riempita) che impedisce l’espulsione in atmosfera di aria non trattata.

Il materiale di riempimento delle camere è qui costituito da mattoni forati con geometria “a nido d’ape” in alternativa al materiale caricato alla rinfusa (selle ceramiche o quarzo) che normalmente si riscontra in questi impianti. Le caratteristiche di progetto dell’impianto vengono riportate nella tabella n. 9/1.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il 25 ottobre 2001 dalle ore 9.15 alle ore 11.45 con campionamento simultaneo a monte e a valle del combustore.

Nell’intero periodo di campionamento i consumi di materie prime sono stati:

• tinta a base solvente (concentrato diluito con solvente) ¾ quantità di prodotto applicato: 26 kg circa

• applicazione in impianto automatizzato di fondo acrilico, catalizzato al 10% v/v e diluito al 30% v/v ¾ quantità di prodotto (pronto all’uso) applicato: 140 kg

• applicazione in impianto automatizzato di fondo poliuretanico, catalizzato al 50% v/v e diluito al 20% v/v ¾ quantità di prodotto (pronto all’uso) applicato: 255 kg

• applicazione in impianto a giostra di tinta a solvente ¾ quantità di prodotto (pronto all’uso) applicato: 19,5 kg. Le temperature al combustore si sono mantenute nei range: • temperatura in c.d.c.: 963 – 967°C • temperatura fumi in uscita: 78 – 107°C.

Commento ai risultati

Dai risultati delle analisi si possono trarre le seguenti considerazioni:

• la concentrazione in ingresso al sistema è stata di 3113,7 mg/Nm3 con un flusso di massa di 64,5 kg/h; concentrazione superiore a quella riscontrata in tutti gli altri impianti oggetto dell’indagine e superiore anche ai valori di progetto (vedasi tabella n. 9/1);

• l’alta concentrazione in ingresso di V.O.C. ha permesso il mantenimento dell’impianto nelle condizioni di autosostentamento con l’utilizzo del combustibile ausiliario limitato al bruciatore pilota. In questa situazione si sono registrate:

• alte rese di abbattimento per le singole molecole organiche (vedi tabella n. 3/1) con una resa complessiva pari al 98,2% p/p ed una concentrazione in emissione di 47,3 mg/Nm3 (corrispondenti a 33,6 mgC/Nm3);

• basse concentrazioni di monossido di carbonio nell’effluente gassoso (7,3 mg/Nm3; la più bassa tra quelle registrate nella tornata di misure effettuate);

• bassa concentrazione di biossido di azoto – NO2;

• basse concentrazioni di formaldeide (0,5 mg/Nm3) e di acetaldeide (2,5 mg/Nm3).

Azienda (N)

Descrizione dell’attività produttiva

La ditta produce arredamenti in legno e derivati per interni (soggiorni, armadi,…..). Il ciclo di lavorazione prevede la lavorazione di falegnameria di pannelli in truciolare ed M.D.F. a cui viene fatta seguire l’impiallacciatura e la bordatura.

L’ultima operazione consiste nella verniciatura che può essere condotta manualmente a spruzzo (per le componenti fuori misura) o automaticamente in linea piana.

Nella verniciatura il pannello viene sottoposto in sequenza ad applicazioni di prodotti diversi quali le tinte (per l’impiallacciato), la stuccatura con prodotti a reticolazione fotochimica (U.V.) di tipo poliestere o poliacrilico seguita dalla finitura a velo con prodotti poliuretanici bicomponenti. L’operazione finale consiste nell’essiccazione in tunnel con ricircolo di aria calda.

Descrizione delle tecnologie di trattamento emissioni installate

Le emissioni di V.O.C. che vengono espulse dalla linea di verniciatura piana vengono convogliate ad un impianto di trattamento costituito da un combustore termico di tipo rigenerativo a due camere riempite di materiale ceramico per l’accumulo e lo scambio termico; una terza camera non riempita assolve alla funzione di polmone temporaneo dell’aria di processo nelle fasi di inversione dei flussi gassosi. Le principali caratteristiche dell’impianto, come da progetto presentato, vengono evidenziate in tabella n. 9/1.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il giorno 16 maggio 2002 nel periodo che va dalle ore 10.00 alle ore 11.45. Come da prassi i campionamenti simultanei hanno riguardato l’ingresso e l’uscita del combustore. Al momento dei prelievi oggetto di questa indagine veniva effettuata la verniciatura in linea piana di fianchi di pareti attrezzate con un ciclo di verniciatura così descritto:

• isolante poliuretanico bicomponente (catalizzato al 50% v/v e diluito al 50% v/v) ¾ grammatura 10 g/m2

• stucco poliestere U.V. ¾ grammatura 10 g/m2

• stucco poliacrilico U.V. ¾ grammatura 60 g/m2

• finitura velo poliestere U.V. ¾ grammatura 240 g/m2

• finitura velo poliuretanica bicomponente ¾ grammatura 150 g/m2.

Le temperature di esercizio dell’impianto di combustione erano: • temperatura in c.d.c.: 723 – 764°C • temperatura fumi in uscita: 68 – 90°C

Commento ai risultati

I risultati analitici hanno evidenziato:

• la concentrazione di sostanze organiche, pari a 1277,3 mg/Nm3, in ingresso al combustore, è inferiore alle condizioni necessarie per garantire l’autotermia;

• il flusso di massa in ingresso al combustore è di circa 11 kg/h con una resa di abbattimento calcolata di 97,1 % p/p;

• la concentrazione di monossido di carbonio nell’effluente gassoso è di 147 mg/Nm3, la più alta registrata tra gli impianti sottoposti ad indagine;

• non si registra la presenza di biossido di azoto;

• alta la concentrazione di formaldeide con 14,7 mg/Nm3 mentre quella dell’acetaldeide è di 1,9 mg/Nm3 (tabella n. 5);

• in questo impianto sono state altresì effettuate misure di I.P.A. (idrocarburi policiclici aromatici); le concentrazioni riscontrate sono abbondantemente inferiori ai limiti di Legge.

Azienda (O)

Descrizione dell’attività produttiva

L’azienda produce profili in legno di vario tipo per l’arredamento di interni. L’attività lavorativa si sviluppa in 8 ore al giorno per circa 250 giorni all’anno.

Il suo ciclo produttivo si compone essenzialmente di tre processi:

• operazioni meccaniche di falegnameria (sezionatura, scorniciatura, piallatura, levigatura…)

• trattamento di verniciatura degli elementi con utilizzo di tinte a solvente e fondi e finiture di tipo poliuretanico ed acrilico.

Gli impianti le cui emissioni originano i composti organici volatili sono:

– n. 1 tinteggiatrice a giostra

– n. 1 carosello di verniciatura con applicazione automatizzata a spruzzo (n. 7 + 7 pistole erogatrici) per l’applicazione del fondo

– n. 1 carosello di verniciatura manuale a spruzzo per l’applicazione delle finiture

– n. 1 cabina di applicazione del tipo “a secco” per l’esecuzione di ritocchi oppure per la verniciatura di “fuori serie”.

Descrizione delle tecnologie di trattamento emissioni installate

A partire dal mese di Luglio 2001 l’azienda ha provveduto ad adeguare le proprie emissioni con la messa a regime di un impianto di trattamento di V.O.C. costituito da un combustore termico di tipo rigenerativo a due camere riempite di materiale ceramico per l’accumulo e lo scambio dell’entalpia di ossidazione dei composti organici; una terza camera non riempita garantisce l’accumulo dell’aria non depurata nelle fasi di invesrione del flusso. Le caratteristiche tecniche principali dell’impianto vengono illustrate in tabella n. 9/1.

Condizioni operative al momento dei prelievi

I prelievi sono stati effettuati il giorno 18/2/2002 dalle ore 14.30 alle ore 16.00 con campionamenti e misure a monte e a valle del combustore condotte in modo simultaneo.

Al momento dei prelievi venivano effettuate le seguenti produzioni :

• verniciatura di cornici in m.d.f. (medium density fiber) ed in legno massello

• applicazione di fondo poliuretanico trasparente, catalizzato al 50% v/v e diluito al 20% v/v

• quantità di prodotto pronto all’uso applicato: circa 88,4 kg.

Al combustore le temperature si sono mantenute nei seguenti range:

• temperatura in c.d.c.: 845 – 881°C

• temperature nei letti di accumulo e scambio termico: 840 – 880 °C

• temperatura fumi in uscita: 70 – 113°C.

Commento ai risultati

I risultati analitici evidenziano:

• una concentrazione di sostanze organiche in ingresso al sistema di 1918 mg/Nm3 con un flusso di massa di 24,9 kg/h; condizioni queste prossime all’autotermia dell’impianto;

• la resa di abbattimento di V.O.C. calcolata è di 97,7% p/p;

• la concentrazione di monossido di carbonio nell’effluente gassoso è risultata di 7,3 mg/Nm3 – la più bassa tra quelle registrate nei vari impianti oggetto dell’indagine;

• l’assenza di biossido di azoto e le basse concentrazioni di aldeidi (acetaldeide <0,5 mg/Nm3 e formaldeide 0,5 mg/Nm3).

Anche in questo impianto sono stati determinati gli idrocarburi policiclici aromatici (I.P.A.).

Le concentrazioni registrate rappresentano il 5% circa del valore limite di Legge (D.M. 12.7.1990 – allegato 1 Tab. A1). In questa azienda sono state determinate anche le polveri totali emesse; la presenza di concentrazioni elevate (pari a 2,6 mg/Nm3), prossime ai limiti di Legge, è senz’altro anomala considerando che il combustore dovrebbe essere in grado di trattare ed incenerire anche le polveri combustibili come quelle che costituiscono l’eccesso di vernice spruzzato (over-spray).

Azienda (P)

Descrizione dell’attività produttiva

L’azienda produce antine in legno e derivati per l’industria del mobile; l’attività viene esercita su unico turno di lavoro.

Accanto alle consuete operazioni di falegnameria viene effettuata la verniciatura con una serie di impianti:

– n.1 tinteggiatrice a giostra per la colorazione del legno con prodotti a solvente e ad acqua

– n. 1 impianto a bilancelle di applicazione con braccio oscillante automatizzato di vernici di “fondo” poliestere

– n. 2 impianti a bilancelle per l’applicazione manuale o automatizzata di prodotti di “finitura”

– n. 1 linea di finitura automatizzata con robot per l’applicazione prodotti di “finitura”

– n. 1 cabina di verniciatura manuale del tipo a velo d’acqua per l’applicazione a spruzzo.

Descrizione delle tecnologie di trattamento emissioni installate

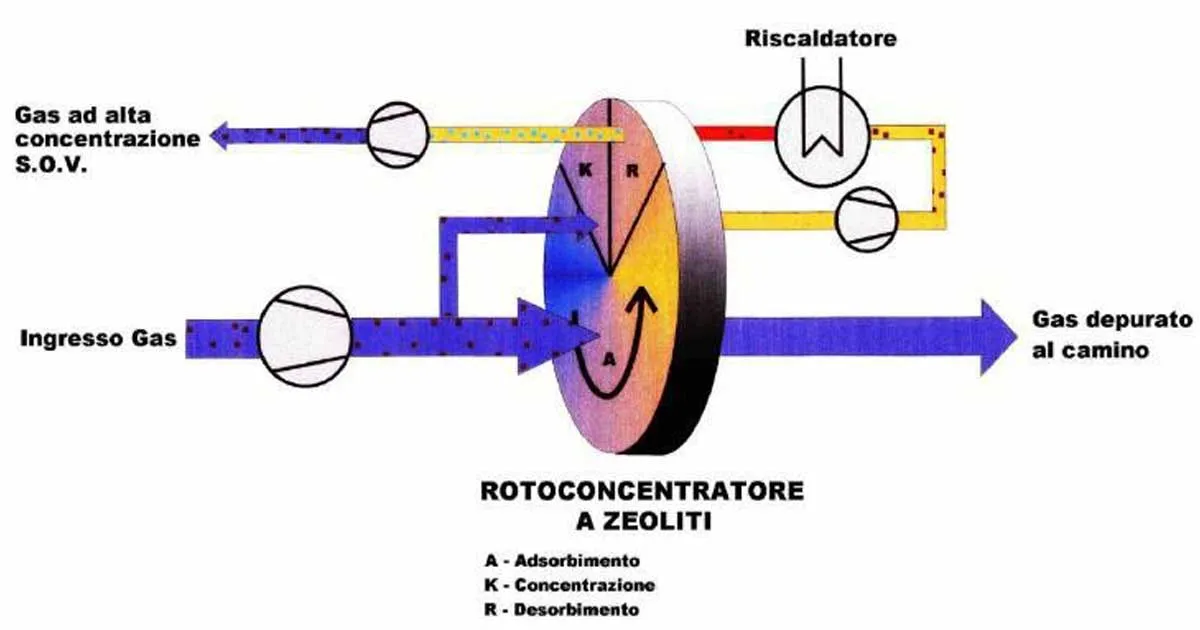

Per il trattamento delle emissioni a maggior carico di V.O.C., e relative alle operazioni di applicazione prodotti di fondo poliestere e linea robotizzata con applicazione di finitura poliuretanica, la ditta si è dotata, a partire dall’Aprile 2002, di un’impianto complesso che opera in due stadi: l’adsorbimento delle sostanze organiche su zeoliti e l’ossidazione catalitica delle V.O.C. strippate dal materiale adsorbente. Le zeoliti sono caricate alla rinfusa in due rotori messi in lento movimento in modo da presentare una superficie di adsorbimento perpendicolare al flusso dell’aria da trattare. L’aria di processo dopo aver attraversato le zeoliti viene convogliata direttamente in atmosfera assieme ai gas residui del trattamento di ossidazione catalitica.

Con un ridotto volume d’aria, prelevato dall’ambiente esterno e preriscaldato, vengono rimossi i V.O.C. dal materiale adsorbente; la corrente gassosa viene trattata al combustore catalitico per la fase di degradazione termica dei composti organici.

Per ridurre l’effetto di mascheramento delle zeoliti ad opera delle polveri (particelle di vernici) l’aria di processo viene preventivamente depolverata con filtri statici del tipo “a secco”.

Le principali caratteristiche tecnico – costruttive di progetto vengono illustrate in tabella n. 9/2.

Condizioni operative al momento dei prelievi I prelievi sono stati effettuati il giorno 17 maggio 2002 dalle ore 14.00 alle ore 15.45 con prelievi simultanei in ingresso ed in uscita all’impianto di trattamento; durante i prelievi la produzione interessata ed i consumi di vernici sono stati: • verniciatura di antine in impianto a bilancelle dotato di braccio oscillante automatico (7+7 pistole erogatrici) con applicazione di fondo poliestere bianco, catalizzato al 2% v/v, accelerato al 2% v/v e diluito al 20% v/v con acetone

• quantità di prodotto pronto all’uso applicato: 192 kg.

L’impianto di trattamento operava con le seguenti temperature:

• temperatura di processo: 500 – 550°C

• temperatura aria di desorbimento: 140°C

• temperatura fumi in uscita: 60 – 69°C.

Commento ai risultati

Dai risultati analitici si possono fare le seguenti considerazioni:

• il valore in concentrazione delle sostanze organiche in ingresso all’impianto è di 1733,2 mg/Nm3 con un flusso di massa di 41,25 kg/h, valori sicuramente elevati in rapporto alla tecnica di trattamento adottata;

• la concentrazione in uscita, con 385,5 mg/Nm3, è risultata essere di gran lunga superiore ai valori di progetto (tabella n.9/2);

• in queste condizioni la resa di abbattimento complessiva di V.O.C. calcolata è stata del 75% p/p. Il basso valore può essere attribuito da un lato al non corretto dimensionamento dell’impianto e dall’altro alla bassa capacità di adsorbimento delle zeoliti nei confronti delle sostanze 2-butanone, xileni e dimetilchetone (tabella n. 3/3);

• la concentrazione di monossido di carbonio nell’effluente gassoso è stata di 10,7 mg/Nm3;

• nonostante le basse temperature di ossidazione si osserva una concentrazione degli ossidi di azoto NOx (espressi come NO2) pari a 17,7 mg/Nm3; la più elevata dell’indagine effettuata;

• la concentrazione di acetaldeide è stata la più elevata fra quelle registrate nel corso dell’indagine con 4,7 mg/Nm3;

• bassa la concentrazione degli I.P.A con valori inferiori al limite di rilevabilità del metodo di analisi.

Per questa azienda si possono fare ulteriori ed interessanti valutazioni in merito alle particolari caratteristiche delle vernici poliestere utilizzate. In questo particolare preparato lo stirene è presente con funzioni di monomero reattivo e diluente; la percentuale di stirene presente è di circa il 16 %. Dalle analisi effettuate a monte dell’impianto di trattamento risulta che lo stirene espulso corrisponde al 56,7% di quello presente nel prodotto tal quale ed il 7% di quello presente nel preparato pronto all’uso (catalizzato, accelerato e diluito con acetone). La quantità globale di solventi espulsi dall’impianto di verniciatura corrisponde al 37% circa del prodotto verniciante pronto all’uso consumato; il residuo secco teorico così calcolato (per eccesso) corrisponde al 63%. Ovviamente con queste misure non si tiene conto della frazione di sostanze disperse nell’ambiente di lavoro e/o captate dal sistema di applicazione (vasconi alla base della zona di spruzzatura, linee di espulsione vapori…).

Azienda (Q)

Descrizione dell’attività produttiva

L’azienda produce profili in legno di vario tipo per l’arredamento di interni. L’attività lavorativa si sviluppa in 8 ore al giorno per circa 250 giorni all’anno. Accanto alle operazioni meccaniche del legno (scorniciatura, piallatura, levigatura…) si individuano le operazioni di trattamento superficiale con verniciatura dei profili con prodotti che sono, per la quasi totalità, del tipo a solvente. Solo per la colorazione del legno vengono utilizzati prodotti in fase acquosa.

Gli impianti dedicati alle operazioni di verniciatura sono:

– n. 1 tinteggiatrice a giostra

– n. 1 carosello di verniciatura con applicazione automatizzata a spruzzo (n. 7 + 7 pistole erogatrici) per l’applicazione del fondo

– n. 1 carosello di verniciatura manuale a spruzzo per l’applicazione delle finiture.

Descrizione delle tecnologie di trattamento emissioni installate

Le emissioni di V.O.C. generate nell’applicazione di vernici poliuretaniche di fondo, sono state convogliate ad un’impianto di trattamento con tecnologia del tutto atipica per il settore produttivo del legno.

L’impianto prevede il trattamento dell’aria di processo in due stadi: nel primo l’aria viene raffreddata ed inviata alla base di una colonna a piatti forati con valvole per l’assorbimento dei composti organici in olio vegetale; nel secondo stadio l’olio viene separato dalla fase solvente in altra colonna di rettifica mantenuta in leggera depressione. L’olio rettificato, opportunamente raffreddato, viene ricircolato in testa alla colonna di assorbimento; il solvente viene condensato e recuperato. Le principali caratteristiche tecniche dell’impianto come descritte nel progetto esecutivo vengono illustrate in tabella n. 9/2.

Condizioni operative al momento dei prelievi

L’Amministrazione Provinciale, a partire dal mese di gennaio 2002, ha ritenuto necessario predisporre più serie di analisi e campionamenti al fine di verificare le reali prestazioni dell’impianto rispetto ai parametri di progetto e di quelli fissati con l’autorizzazione alle emissioni in atmosfera.

I prelievi sono stati effettuati concordando con l’azienda le lavorazioni di verniciatura, presidiate dall’abbattitore, al fine di garantire la rappresentatività delle emissioni sottoposte a controlli.

I prelievi sono stati effettuati nel periodo 29 gennaio – 7 febbraio 2002; al solito per ogni serie di misure sono state effettuati tre campionamenti contestuali in ingresso ed in uscita dell’impianto di abbattimento.

Per ogni tornata di misure sono stati prelevate aliquote di olio in ingresso ed uscita allo stadio di rettifica al fine di determinarne le rese.

Le condizioni operative degli impianti di verniciatura, ed i parametri di funzionamento dell’abbattitore registrati nel corso dei prelievi, vengono riportati nelle tabelle n.8/1-8/2-8/3 allegate alla presente relazione.

Commento ai risultati

Nelle tabelle n. 7/1-7/2 vengono riportate le rese delle singole fasi di assorbimento e rettifica del liquido di assorbimento. La difficoltà principale nella funzionalità dell’impianto è stata quella di garantire il trattamento dei reali volumi di aria (circa 15.000 Nm3/h) espulsi dall’impianto, volumi già ridotti con gli interventi di compartimentazione della vasca di spruzzatura.

Le rese di assorbimento solo in un caso hanno raggiunto un valore accettabile dell’85% p/p in corrispondenza però di una portata volumica di aria di circa 2.500 Nm3/h.

Con l’aumento della portata d’aria al trattamento le rese di assorbimento si sono attestate a valori di circa il 55% p/p mentre quelle nella fase di rettifica si sono mantenute nel range 20 – 30% p/p; in queste condizioni l’olio di ricircolo si concentrava sempre più di solventi compromettendo la fase di assorbimento dei composti organici.

I risultati dell’indagine non hanno permesso all’azienda il rispetto dei parametri previsti con l’autorizzazione alle emissioni ed hanno indotto la stessa all’adozione di una diversa, e più comune, tecnologia di abbattimento.

COMMENTO AI RISULTATI

Combustori termici rigenerativi

Vengono confermati i risultati già evidenziati nella precedente indagine effettuata nel corso dell’anno 2000; maggiore è il carico inquinante in ingresso al combustore migliore sono le rese di abbattimento e più massa è la produzione dei gas di combustione e di CO in particolare (tabelle n.1 e n.4).

L’eccezione è costituita dall’impianto dell’azienda (M) per le ragioni già anticipate a pagina 17; gli interventi, forse troppo sofisticati, volti alla razionalizzazione delle portate d’aria effettuati sugli impianti di verniciatura hanno compromesso il buon funzionamento dell’impianto di trattamento.

In tabella n. 10 sono stati messi a confronto alcuni dati di progetto con quelli misurati nel corso dell’indagine. Si evidenzia che in nell’azienda (L) il carico di V.O.C. misurato in ingresso supera il valore di progetto; ciononostante la resa di abbattimento calcolata è stata la più alta registrata nel corso dell’indagine. Le rese di abbattimento calcolate sono, ad eccezione dell’azienda (N), inferiori al valore di progetto nonostante le concentrazioni misurate di V.O.C. siano coerenti con i dati progettuali.

Come è stato documentato nella precedente indagine effettuata, le rese di abbattimento per alcune sostanze sono basse là dove il carico inquinante in ingresso al combustore è basso. (tabella n. 3/3 aziende H ed I). In queste situazioni la degradazione termica di Etilbenzene, Xileni, Butilacetato ed Isobutilacetato risultata difficile.

Adsorbimento e combustione catalitica

L’unico impianto controllato in questa serie di misure ha mostrato una rese di abbattimento complessiva non superiore al 75% p/p.

E’ opportuno precisare che nell’impianto in oggetto non sono state analizzate le rese dei singoli stadi di trattamento (adsorbimento ed ossidazione catalitica) e che la resa di abbattimento calcolata è pertanto complessiva.

La tecnologia, presente nel settore legno della provincia di Treviso da pochi anni, ha subito modifiche e miglioramenti continui. Le zeoliti, utilizzate quale mezzo adsorbente, si dimostrano selettive e capaci di trattenere specifiche sostanze in relazione alle loro dimensioni e delle caratteristiche funzionali (polarità) specifiche.

La tabella n. 3/2 evidenzia quanto espresso: gli acetati (isobutile ed etile) e soprattutto lo stirene mostrano rese di abbattimento elevate al contrario dei chetoni (dimetilchetone, 2butanone e MIBK) e degli alchil benzeni (toluene, xileni ed etilbenzene).

Per miscele di solventi sarebbe forse necessario utilizzare miscele di zeoliti con caratteristiche diverse capaci di trattenere un’ampia gamma di sostanze.

Assorbimento e rettifica

Del primo impianto realizzato in provincia di Treviso sono già stati illustrati i risultati delle misure effettuate da questo Ufficio.

Ad analoghi risultati sono pervenute le due aziende, dello stesso comparto produttivo, che avevano realizzato e collaudato altrettanti impianti per portate volumiche rispettivamente di 20.000 e 60.000 Nm3/h.

A fronte di innumerevoli tentativi di messa a punto e revisioni del progetto iniziale la tecnologia è stata definitivamente abbandonata a favore di altre già testate nello specifico settore produttivo.

La concentrazione di V.O.C. nel condensato è la seguente:

H = Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R.

I = Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R.

L = Ingresso (mg/Nm3) 0,6, Sostanze:1-Metossi-2-Propanolo Acetato e 2-Butossietanolo, Uscita (mg/Nm3) 0,5, Sostanze: 1-Metossi-2-Propanolo Acetato e 2-Butossietanolo

M =Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R

N = Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R

O = Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R

P = Ingresso (mg/Nm3) N.R., Uscita (mg/Nm3) N.R

Provincia di Treviso – Indagine 2 – 13/10/2003

Studio su alcune tecnologie di trattamento delle emissioni di composti organici volatili da attività produttive

Leggi l’articolo