Continua il “Test Arcobalegno” sulle pistole. Dopo il grande interesse suscitato dalle prove sulle HVLP, altri costruttori hanno sottoposto le proprie apparecchiature ai test delCATASsull’efficienzadi trasferimento. IrisultatidellapistolaKREMLIN

A CURA DI ARCOBALEGNO

INTRODUZIONE

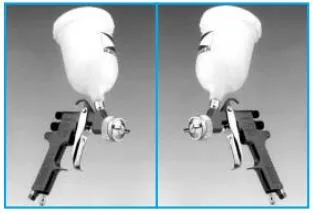

L’efficienza di trasferimento dell’aerografo denominato M21 G VLP prodotta dalla Kremlin è stata determinata presso i laboratori del CATAS di S. Giovanni al Natisone (UD) a diverse regolazioni. Le sperimentazioni sono state effettuate utilizzando una vernice di fondo e una vernice di finitura. Entrambi i prodotti erano trasparenti di tipo poliuretanico dichiarati dal produttore idonei per finitura verticale di antine.

DETERMINAZIONE DELL’EFFICIENZA DI TRASFERIMENTO

L’efficienza di trasferimento è stata determinata verniciando cinque pannelli di legno compensato per tre diverse condizioni adottate. L’applicazione è stata effettuata mantenendo i pannelli in senso verticale. I valori di efficienza di trasferimento sono stati ricavati dalla conoscenza della quantità di vernice impiegata per ogni prova e dalla conoscenza della quantità di vernice effettivamente depositatasi sul supporto. La quantità di vernice utilizzata è stata calcolata per differenza di peso della pistola prima e dopo l’applicazione. La quantità di vernice depositata sul supporto è stata calcolata dalla differenza del peso del pannello prima e dopo l’applicazione. Trattandosi di supporti in legno, si è proceduto sempre al loro condizionamento a “peso costante” in clima standard (23 °C – 50% di umidità relativa) prima di ogni fase della procedura adottata. Nel calcolo si è tenuto conto del residuo secco dei prodotti vernicianti impiegati. E’ stata anche determinata la portata della pistola nelle condizioni applicative adottate.

PRODOTTI VERNICIANTI

Per l’esecuzione delle prove sono stati impiegati i prodotti vernicianti nelle proporzioni ponderali specificate nella tabella I. La viscosità dei formulati è stata misurata mediante coppa Ford n.4. Sulla base delle istruzioni fornite allegate all’apparecchiatura, la pressione alla testa corrisponde teoricamente a circa 0,2 bar nel primo caso e a circa 0,6 bar nel secondo. Il diametro dell’ugello é di 1,3 mm, la distanza dal pannello durante l’applicazione é di 150 – 200 mm.

PANNELLI

Sono stati utilizzati pannelli multistrati di faggio le fasi di applicazione sono state registrate in continuo la temperatura (24 – 26 °C) e l’umidità relativa (50 – 55 %). La velocità dell’aria era approssimativamente di 0,3 m/s.

CONDIZIONAMENTO

Prima dell’esecuzione della prova applicativa e dopo essa, tutti i pannelli sono stati condizionati in clima standard (23°C – 50 % di umidità relativa).

| Vernice di fondo Fondo poliuretanico SIGMAR FPT 26 Induritore SIGMAR CUP 0022 Diluente SIGMAR DPV 006 | 100 pp 50 pp 20 pp |

| Vernice di finitura Opaco SIGMAR PU OPTA 40 Induritore SIGMAR CUP 097 Diluente SIGMAR DPV 006 | 100 pp 50 pp 20 pp |

Tab. I – I prodotti vernicianti usati nelle prove dello spessore di 10 mm.

REGOLAZIONE DELLA PISTOLA

Prima di dare avvio alla sperimentazione si è provveduto ad effettuare un certo periodo di esperienza con la pistola stessa. Successivamente, sulla base delle istruzioni allegate e di quelle fornite direttamente dai tecnici della Ditta Kremlin, la stessa è stata regolata in modo tale da ottenere un risultato applicativo ottimale su antine

RESIDUO SECCO DELLE VERNICI

Il residuo secco delle vernici formulate è stato determinato gravimetricamente utilizzando la norma U NI 8906. Una quantità nota delle vernici è stata posta in stufa ventilata a 103°C fino a peso costante.

PARAMETRI APPLICATIVI

L’efficienza di trasferimento della pistola provata è stata determinata sia con una pressione, misurata all’impugnatura, di 2,0 bar che di 3,5 bar. dimensioni di ciascun pannello erano di 500 x 500 mm. Sono stati impiegati 5 pannelli per ogni prova. Nel caso dell’applicazione del fondo sono stati utilizzati pannelli grezzi, mentre nel caso della finitura sono stati utilizzati pannelli con una mano di fondo non carteggiata. Il condizionamento degli stessi ha determinato un contenuto di umidità del 9 % circa.

CABINA DI SPRUZZATURA

La cabina di spruzzatura era del tipo “a velo d’acqua”. Durante impiallacciate con tre diversi tipi di regolazione. L’efficienza di trasferimento è stata determinata solo per la vernice di fondo mentre l’applicazione della finitura è servita a stabilire che il r isultato finale, nelle condizioni applicative adottate, fosse di livello accettabile. Il risultato è stato giudicato da tre valutatori esperti. Al fine di minimizzare le perdite di vernice si è cercato di operare in modo tale da evitare che il ventaglio superasse i bordi del pannello.

EFFICIENZA DI TRASFERIMENTO DELLA VERNICE DI FONDO (CONDIZIONE 1)

In questa prima condizione applicativa, ventaglio e portata sono stati tenuti completamente aperti. La pressione è stata conseguentemente regolata per avere una polverizzazione del prodotto verniciante adeguata ad un risultato applicativo di livello accettabile (tabb. II e III).

EFFICIENZA DI TRASFERIMENTO DELLA VERNICE DI FONDO (CONDIZIONE 2)

In questa seconda condizione applicativa, il ventaglio è stato regolato in modo da avere una ampiezza del diametro sul pezzo di circa 100 mm. Mantenendo quindi costante il valore della pressione a 2 bar, la portata è stata conseguentemente regolata per avere un risultato applicativo di livello accettabile (tabb. IV e V).

EFFICIENZA DI TRASFERIMENTO ELLA VERNICE DI FONDO (CONDIZIONE 3)

In questa terza condizione applicativa è stata impostata una pressione all’impugnatura di 3,5 bar. Mantenendo costante rispetto alla condizione precedente l’ampiezza del ventaglio, la portata è stata regolata per avere risultato applicativo di livello accettabile (tabb. VI e VII).

CONCLUSIONI

I valori di efficienza di trasferimento determinati, sono validi per le condizioni di prova adottate e con i prodotti impiegati. I risultati ottenuti sono quindi considerabili come prestazioni raggiungibili dal sistema provato in determinate condizioni. Le regolazioni, in accordo con le istruzioni fornite, sono state effettuate al fine del raggiungimento di un risultato applicativo accettabile. L’impiego di altri prodotti, condizioni applicative differenti, o diverse regolazioni del sistema possono teoricamente determinare risultati diversi in termini di efficienza di trasferimento.