I risultati di un’indagine sulla diffusione della vernici in polvere per legno, con le esperienze degli operatori del settore

VERNICI IN POLVERE PER LEGNO: PRIMI BILANCI

Molti lettori di “Professione Verniciatore” ci chiedono informazioni e approfondimenti sul tema della verniciatura di supporti legnosi con prodotti in polvere, soprattutto sull’effettiva diffusione di questa tecnologia sul mercato italiano. Abbiamo quindi “sguinzagliato” i nostri redattori per raccogliere dati, testimonianze e previsioni dagli operatori del settore che vendono materie prime per produrre vernici, che costruiscono impianti e apparecchiature di applicazione, che producono supporti, che formulano vernici e naturalmente, dato che sono sempre la nostra fonte di informazioni privilegiata, dagli utilizzatori finali.

Ne è uscito un quadro meno roseo di quello che i fornitori hanno dipinto in questi anni: il grande impegno e ottimismo con cui molti imprenditori hanno affrontato questa sfida tecnologica, per la quale sono stati effettuati ingenti investimenti, si è scontrato con una situazione congiunturale molto difficile, in cui chi vernicia è già restio a fare investimenti in tecnologie consolidate, figuriamoci in soluzioni pionieristiche, anche se affascinanti, che richiedono comunque un investimento minimo di 700-800.000 euro!

I notevoli vantaggi ambientali e produttivi che la tecnologia di verniciatura a polveri consente di ottenere, non hanno convinto il nostro settore e dei dieci impianti che risultavano installati in Italia un anno fa, ne sono rimasti attivi otto, dei quali solo 3 stanno realizzando produzioni industriali. Il consumo totale di vernici, che due anni fa era intorno ai diecimila chilogrammi, è oggi tra i 20.000 e i 40.000 chilogrammi (a seconda delle stime), una cifra comunque ancora irrisoria, se la si confronta con gli sforzi umani e finanziari effettuati per spingere questa nuova soluzione.

Molta più strada hanno fatto le soluzioni impiantistiche basate sull’impiego di vernici all’acqua per interni, che negli ultimi due anni sono state utilizzate da diverse decine di aziende e sono in costante crescita (circa 4-5.000 tons/anno).

Secondo gli operatori del settore, le difficoltà nell’apertura del mercato sono dovute anche alla difficile situazione congiunturale, ma soprattutto all’incapacità dimostrata da alcuni improvvisatori, che non avendo l’esperienza necessaria per operare nel settore legno, caratterizzato da esigenze sofisticate e molto specifiche, hanno realizzato manufatti di livello scadente, creando un pesante danno d’immagine alla verniciatura dell’MDF con prodotti in polvere.

SVIOLINATE PUBBLICITARIE? NO, GRAZIE

Noi riteniamo che il mestiere di giornalista consista nel fare informazione in modo indipendente, per cui è nostra abitudine non “sponsorizzare” nessun tipo di tecnologia di verniciatura: preferiamo lasciar parlare i fatti, spiegando vantaggi e svantaggi di ogni tipo di soluzione, dando voce sia a tutti i fornitori, che conoscono i prodotti che vendono e li propongono in modo più o meno enfatico, indipendentemente dal fatto che siano nostri inserzionisti, sia agli utilizzatori, che rappresentano il banco di prova dell’efficacia di ogni tecnologia.

Crediamo che le “sviolinate” a favore del miglior offerente siano solo fonte di confusione e in fondo controproducenti per chi propone soluzioni innovative: in questo modo si rischia di sostenere solo le strategie commerciali di fornitori ricchi di fondi, ma poveri di idee! Tra l’altro, quando i giudizi tecnici vengono messi in secondo piano rispetto alla potenza commerciale dello sponsor, si assiste alla “svendita delle coscienze”, che per “trenta denari” cambiano squadra tranquillamente, non appena l’ingaggio diventa migliore.

E’ con questa filosofia, ad esempio, che esimi professori universitari hanno sponsorizzato impianti di depurazione che si sono rivelati delle colossali “bufale”, le cui carcasse inutilizzate giacciono ancor oggi in qualche azienda, in attesa delle sentenze che usciranno dalle aule dei tribunali!

L’INCHIESTA

Per fare il nostro mestiere, che è quello di raccogliere fatti oggettivi, abbiamo verificato sul mercato il numero di impianti installati, il tipo di apparecchiature impiegate, il tipo di vernice e di supporto utilizzato. Con i dati dei produttori di vernici in polvere per legno e dei produttori di materie prime abbiamo cercato di risalire alla quantità di prodotto utilizzato e ai metri quadrati verniciati. Abbiamo inoltre cercato di ottenere dati sulle prestazioni delle vernici in polvere per legno applicate (durezza, resistenza alle macchie, all’ingiallimento ecc.), sui costi della verniciatura, sul tipo di manufatti che sono stati realizzati, sulle prestazioni ambientali e sulle previsioni future, che ovviamente rappresentano il dato meno oggettivo (dato che nessuno possiede la sfera di cristallo), ma che sono il termometro della volontà di investimento da parte degli imprenditori.

GLI IMPIANTI ESISTENTI

Facciamo una breve panoramica sugli impianti installati in Italia che utilizzano (o almeno hanno provato a utilizzare…) vernici in polvere per legno e MDF

Colorair

L’azienda vernicia per conto terzi con vernici in polvere per legno UV, con un impianto Giardina verticale e apparecchiature Wagner Itep, utilizzando vernici in polvere per legno Rohm & Haas e supporto “Metalwood” Fantoni. Nel 2004 sono state realizzate forniture per alcuni cucinieri del pesarese (40.000 antine), tra cui Febal che realizza da oltre un anno il modello “SELF” con prodotti in polvere.

Eliogea

Si tratta di un’azienda di verniciatura conto terzi, specializzata nel settore del metallo e della plastica, che è stata tra le prime a provare sui propri impianti (con forno IR Infragas) l’applicazione di vernici in polvere per legno su MDF. Finora non ha avviato una produzione industriale, essendo ancora in fase sperimentale a causa di alcuni problemi di costanza di risultato.

Finver

Si tratta di un’azienda di verniciatura conto terzi, specializzata nella verniciatura di antine e top per il settore dell’arredamento, che negli ultimi anni ha investito molto nei cicli a basso impatto ambientale, installando un impianto per la verniciatura con prodotti UV all’acqua. Da circa due anni sta facendo prove su un impianto Cefla sperimentale, per l’applicazione di vernici in polvere per legno su MDF in orizzontale. Alla fine del 2004 è previsto l’acquisto di una linea produttiva, in quanto gli amministratori di Finver credono che esista sia un interessante mercato sostitutivo del PVC (laccato e goffratini), sia, quando verranno completamente risolti i problemi di degasaggio, un’alternativa ai cicli tradizionali a base di poliesterino.

L’azienda trevigiana ritiene che ci vorranno altri 2-3 anni per far partire il mercato, ma nel frattempo pensa che non ci si debba intestardire solo sulle antine da cucina, cercando invece altre applicazioni competitive, lasciando da parte le battaglie sulle differenze tra vernici in polvere per legno UV e termoindurenti (un confronto di natura puramente commerciale, che è irrilevante, in quanto le prestazioni tecniche di entrambi i sistemi sono ben superiori rispetto alle vernici liquide), mentre il confronto va fatto tra i cicli a polvere e quelli poliuretanici. In questo senso sarà necessaria una riduzione dei costi delle vernici in polvere per legno, attualmente intorno ai 7-8 euro/kg per il bianco (i prodotti UV costano circa il 30% in più), che dovranno allinearsi ai prezzi attualmente applicati dai produttori spagnoli, più bassi di circa il 25%. Anche i produttori di MDF dovranno fare la loro parte, soprattutto per quanto riguarda il fondamentale parametro di umidità dei pannelli, che cambia sempre ad ogni partita, rendendo problematica l’applicazione con qualità costante.

La scelta dell’applicazione orizzontale, infine, nasce dalle necessità di un’automazione molto elevata, tipica delle tipologie di produzione Finver.

G&D

Produttore di antine. Ha installato nell’aprile 2005 un impianto Cefla verticale, che sta producendo campionature su antine, cercando contemporaneamente spazi su mercati alternativi.

Macrolei

Produttore di antine. Ha installato nell’aprile 2005 un impianto verticale “assemblato” (pistole Zeus e forno Infragas), che a settembre 2005 non è ancora stato avviato, in quanto il mercato è fermo.

Made2

L’azienda ha installato a luglio 2004 un impianto Giardina verticale, con apparecchiature Gema, per l’impiego di vernici in polvere per legno UV e termoindurenti.

Mecplast

L’azienda ha installato a luglio 2004 un impianto Giardina verticale, con apparecchiature Gema, per l’impiego di prodotti UV e termoindurenti. La produzione è ancora limitata a campionature.

Pulverwood

L’azienda vernicia per conto terzi su supporti in MDF, con vernici in polvere per legno termoindurenti e UV, con un impianto Giardina verticale e apparecchiature Wagner Itep, utilizzando varie marche di vernici. Fino al 2003 sono state effettuate numerose campionature, mettendo l’impianto a disposizione degli operatori del settore. Date le commesse acquisite, la produzione dei prossimi mesi sarà intorno ai 10.000 metri quadrati.

Techno Paint

Si tratta di un’azienda di verniciatura conto terzi, specializzata nel settore del metallo, che ha installato circa due anni fa un impianto Euroimpianti per l’applicazione in verticale di vernici in polvere per legno termoindurenti Roohm and Haas, su MDF.

Per qualche tempo ha verniciato i mobiletti per TV della Meliconi, poi per mancanza di mercato ha restituito l’impianto al fornitore, che attualmente provvede direttamente alla fornitura (nel 2003 Meliconi ha fatto fare 20.000 m2 di manufatti in MDF verniciati a polvere).

Vep 87

L’azienda vernicia espositori per piastrelle con vernici in polvere per legno Tiger termoindurenti, con un impianto Giardina verticale e apparecchiature Wagner Itep.

PREZZI E PRESTAZIONI

Secondo i terzisti che hanno installato l’impianto, un ciclo che preveda l’applicazione di un primer e di vernici in polvere per legno (con o senza polimerizzazione UV) applicato su antine 70×40 squadrate, dovrebbe essere venduto a un costo di almeno 7 euro/pezzo (anche se qualche fornitura è stata eseguita a prezzi inferiori, per ingolosire i clienti), più o meno uguale a quello delle antine rivestite in PVC (con le polveri però si possono fare i due lati dell’antina con lo stesso colore).

Le antine con bordo a saponetta, fregi ecc (che con il PVC non si possono fare) hanno costi superiori, ma comunque inferiori alla finitura con PV liquidi. Negli ultimi mesi, anche a causa del calo di domanda, i costi delle antine in PVC sono scesi notevolmente (insieme alla qualità media e alla quantità di PVC applicato), per cui si sta ponendo un problema di competitività economica tra la tecnologia del rivestimento e quella di verniciatura a polveri, sulla quale esistono valutazioni diverse.

Anche per quanto riguarda il confronto tra vernici in polvere per legno UV e termoindurenti gli operatori non sono concordi. Secondo alcuni i cicli UV hanno una maggior produttività e flessibilità, che compensa il maggior costo del prodotto, mentre per altri le differenze sono poco significative: ad esempio una linea con vernici in polvere per legno termoindurenti dotata di un forno di dimensioni adeguate può raggiungere i 3,5 m/min (bianco), mentre una linea UV arriva al massimo a 4,5 m/min.

Anche per il supporto le scelte sono differenziate: alcuni utilizzano l’MDF “Metalwood” Fantoni (che però costa circa 440 euro/m3), mentre altri hanno optato per supporti a basso costo (230 euro/m3), applicando fondi conduttivi che consentono di ottenere gli stessi risultati.

Gli unici limiti prestazionali evidenziati da alcuni prodotti, riguardano il test di resistenza al calore secco/umido, mentri tutti gli altri test danno risultati ottimi.

E’ parere diffuso che il successo delle vernici in polvere per legno dipenderà dall’ecologia (si ritiene che siano più pratiche dei pv all’acqua) e dalla “scelta di campo” di un grande mobiliere, che faccia da apripista.

IL PARERE DEI FORNITORI

I più tiepidi sul futuro delle vernici in polvere per legno sono i produttori di materie prime, che si muovono secondo le logiche e le strategie tipiche della struttura multinazionale, continuamente in cerca di nuovi mercati, ma molto attenta al rapporto costi/ricavi e soprattutto ai volumi in gioco.

Sommando i dati dei diversi produttori operanti in Italia, nel 2003 si è arrivati a circa 10 tons/anno in tutto, mentre il minimo ritenuto necessario per avere un ritorno dell’investimento è valutato intorno alle 3-4.000 tons/anno.

Ucb Chemicals

L’uso dei nuovi sistemi UvecoatTM ha permesso di ampliare considerevolmente le applicazioni della tecnologia delle vernici in polvere per legno UV. E’ ora possibile ottenere facilmente le finiture testurizzate a strato unico e quelle lucide e opache, per applicazioni su pannelli compositi laminati con carta e su alcuni pannelli impiallacciati o di legno massello naturale. Le prestazioni dei prodotti sono schematizzate nelle tabelle successive.

| MATERIALE UTILIZZATO PER IL TEST | TEMPO DI ESPOSIZIONE | PUNTEGGIO |

| DIN 68861, Gruppo1B | ||

| 1) Acido acetico | 60 min | 0 |

| 2) Acido citrico (10% in acqua) | 60 min | 0 |

| 3) Carbonato di sodio (10% in acqua) | 2 min | 0 |

| 4) Ammoniaca (10% in acqua) | 2 min | 0 |

| 5) Etanolo (48% in acqua) | 60 min | 0 |

| 6) Vino rosso | 5 h | 0 |

| 7) Birra | 5 h | 0 |

| 8) Coca cola | 16 h | 0 |

| 9) Caffè | 16 h | 0 |

| 10) Tè nero | 16 h | 0 |

| 11) Succo di mirtillo | 16 h | 0 |

| 12) Latte condensato | 16 h | 0 |

| 13) Acqua | 16 h | 0 |

| 14) Carburante | 2 min | 0 |

| 15) Acetone | 10 s | 0 |

| 16) Etilbutilacetato | 10 s | 0 |

| 17) Burro | 16 h | 0 |

| 18) Olio di oliva | 16 h | 0 |

| 19) Senape | 5 h | 0 |

| 20) Sale (5% in acqua) | 5 h | 0 |

| 21) Cipolle | 5 h | 0 |

| 22) Rossetto | 16 h | 0 |

| 23) Disinfettante | 10 min | 0 |

| 24) Penna nera | 16 h | 0 |

| 25) Inchiostro per timbri | 16 h | 0 |

| 26) Detergente | 60 min | 0 |

Tabella I – Resistenza chimica delle vernici in polvere per legno a finitura testurizzata basate su resine Uvecoat™. La scala va da 0 (nessun difetto) a 5 (risultato peggiore)

| RESISTENZA ALL’ABRASIONE | NUMERO DI GIRI | CLASSIFICAZIONE |

| Formulazione basata su resine UvecoatTM | 450 | 2B |

| Requisiti minimi per cucine (HPL), superfici di lavoro | > 350 | 2B |

| Requisiti minimi per cucine, altre superfici | > 50 | 2D |

Tabella II – Resistenza all’abrasione delle vernici in polvere per legno a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

| RESISTENZA AL GRAFFIO | FORZA MINIMA NECESSARIA PER GRAFFIARE LA SUPERFICIE | CLASSIFICAZIONE |

| Formulazione (bianco testurizzato) | 2N | 4B |

| Requisiti minimi per cucine (HPL), superfici di lavoro | 2N | 4B |

| Requisiti minimi per cucine, altre superfici | > 1.5N | 4C |

Tabella III – Resistenza al graffio delle vernici in polvere per legno a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

| VANTAGGI DELLE VERNICI UV IN POLVERE RISPETTO ALLE VERNICI LIQUIDE CONVENZIONALI | VANTAGGI DELLE VERNICI UV IN POLVERE RISPETTO ALLA LAMINAZIONE CON MATERIALI PLASTICI |

| Assenza di VOC e quindi nessuna emissione | Nessuna emissione |

| Assenza di tossicità | Spreco ridotto al minimo |

| Basso consumo di energia | Applicabili su supporti profilati e forme complesse |

| Materiale di facile uso | Minor numero di operazioni, in quanto si applicano con un solo strato alti spessori |

| Spreco ridotto al minimo grazie all’utilizzo pressoché totale del materiale | Minor costo per unità prodotta |

| Minor numero di operazioni, in quanto si applicano con un solo strato alti spessori | |

| Rapido processo di polimerizzazione | |

| Minor spazio di lavoro necessario | |

Vantaggi delle vernici UV in polvere rispetto alle vernici liquide e alla laminazione

| TEMPERATURA MAX DI RESISTENZA | CLASSIFICAZIONE | |

| Formulazione basata su UVecoatTM Resistenza al calore secco Resistenza al calore umido | 100 °C 75 °C | 7C 8 B |

| Requisiti minimi per cucine (HPL), superfici di lavoro Resistenza al calore secco Resistenza al calore umido | > 140°C > 100°C | 7 B 8 A |

| Requisiti minimi per cucine (HPL), altre superfici Resistenza al calore secco Resistenza al calore umido |

100 °C 75 °C |

7C 8 B |

Tabella IV: Resistenza al calore secco e umido delle vernici a finitura testurizzata basate su resine Uvecoat™. La scala va da A (risultato migliore) a F (risultato peggiore)

Tiger Drylac Italia

Ci sono attualmente tre strade per eseguire la verniciatura a polvere su MDF.

1) Verniciare senza pretrattamento (fondo) su pannelli riscaldati.

I vantaggi consistono nel minor costo del processo, mentre gli svantaggi sono i seguenti: scarsa conducibilità; distensione irregolare; forte azione termica sul supporto (che può rompersi facilmente); pelo rialzato sui bordi e su altre parti fresate; qualità non accettabile per il mercato italiano

2) Verniciare dopo avere applicato un fondo liquido conduttivo.

I vantaggi sono i seguenti: perfetta conducibilità (come nella verniciatura del metallo); distensione omogenea; imperfezioni del supporto nascoste dal fondo; adesione migliore; possibilità di applicare il fondo a spruzzo, a rullo o ad immersione; possibilità di carteggiare per rimediare eventuali difetti; svolge in pratica una funzione isolante per la cottura successiva

Gli svantaggi sono i seguenti: necessità di una mano in più; necessità di un’area separata per la lavorazione del fondo.

La polimerizzazione delle polveri applicate in queste due varianti è sempre consigliata con forni ai raggi IR-mediolunghi (tipo “sistema Infragas Nova Impianti”).

La cottura in forni tradizionali (ad aria) è sconsigliata per motivi di lunga permanenza nel forno.

3) Verniciatura (con o senza fondo) con polveri a polimerizzazione IR/UV

I vantaggi sono i seguenti: si scioglie a bassa temperatura (80-100°C); polimerizza rapidamente mediante radiazioni UV; ha un alta resistenza meccanica in superficie; è una tecnologia di sicuro avvenire.

Gli svantaggi sono i seguenti: costo della polvere e dell’impianto; costo del trasporto e dello stoccaggio delle polveri (con temperatura controllata); si tratta di una tecnologia ancora in fase di sviluppo; esistono delle limitazione negli effetti di design. Un costante miglioramento strutturale dei pannelli di MDF (densità, contenuto in umidità sempre più basso, ulteriore facilità nella lavorazione meccanica, quale la pantografia), creerà un nuovo grande mercato di verniciatura a basso impatto ambientale anche su materiali poco resistenti al calore e non conduttivi.

Cefla

La finitura con prodotti vernicianti a polvere è entrata a tutti gli effetti a far parte dei cicli possibili per la verniciatura di pannelli ed elementi per arredamento e mobili: questa tecnologia, come si sa, è da decenni affermata nel campo del metallo, ma i cicli produttivi prevedevano temperature molto elevate che, unite alla lunghezza del processo, erano improponibili per il legno. Questo non ha comunque impedito lo sviluppo di esperienze tecnologiche positive, come l’utilizzo dei raggi infrarossi per la fusione della polvere e la possibilità di eseguire il processo di polimerizzazione finale con radiazioni ultraviolette: questi fatti hanno dato la certezza di avere materiali di supporto molto meno stressati a causa della esposizione prolungata alle alte temperature, e si sono aggiunti al consumo sempre più diffuso dell’MDF.

I vantaggi di questa tecnologia sono: recupero totale della vernice a polvere, facilità di pulizia degli equipaggiamenti e nessuna emissione di solventi all’esterno.

Dopo alcuni anni di ricerca, la verniciatura a polvere su composti a base legno tipo MDF è resa concreta da impianti produttivi; per Cefla Finishing non si parla più di prototipi, ma di realizzazioni in Italia ed all’estero, che sono al momento già entrate in produzione con i risultati attesi.

Oggi vengono proposte al mercato due tecnologie possibili.

1) Polveri a catalisi UV

Questo processo ha il grosso vantaggio di poter realizzare impianti in linea molto contenuti e con temperature relativamente basse (circa 5 minuti a 110-115°C); i limiti sono dati dai prodotti vernicianti abbastanza costosi e con una minore costanza e riproducibilità dei colori.

2) Polveri termoindurenti

I prodotti vernicianti hanno il vantaggio di un costo più contenuto e sono più flessibili, in quanto non ci sono limitazioni ai colori utilizzabili; i limiti sono dati dal tempo di ciclo più lungo ed a temperature più elevate (in totale circa 10 minuti, con punte di 150°C): questo provoca maggiori stress del materiale da verniciare.

Teniamo presente che le polveri termoindurenti hanno una curva di fusione caratterizzata da una prima fase, in cui si passa dalla stato polveroso allo stato liquido (gelificazione), e nel momento in cui si raggiunge la minor viscosità inizia la fase di cristallizzazione, che porta poi al raggiungimento completo dell’indurimento. L’andamento della temperatura durante la fase di essiccazione è quindi determinante per il risultato qualitativo finale: il processo è quindi delicato e difficile da controllare e limita abbastanza le libertà dei formulatori.

Al contrario le polveri UV hanno una doppia caratteristica: la temperatura di fusione è molto più bassa e l’andamento della curva di fusione non è così importante come per le polveri termoindurenti; pertanto si ha una forte riduzione dello stress dell’MDF, in quanto si scalda a una temperatura più bassa e per un tempo minore.

Il fatto che lo strato di vernice applicata resti allo stato liquido per un tempo più lungo permette anche una maggiore distensione del film, e ai formulatori una maggior libertà di manovra, dando loro la possibilità di ottenere delle finiture di aspetto diverso e con un maggior controllo del grado di opacità del film finito.

Allo stato attuale si può lavorare in modo industriale su MDF ottenendo una finitura pigmentata testurizzata; la possibilità di ottenere con le attuali vernici a polvere finiture lisce, opache, lucide o trasparenti sono allo studio dei produttori di vernice e potrebbero prevedere cicli diversi da quelli attuali.

Inoltre possiamo pensare ad un ciclo di preparazione di fondo su MDF pantografato o fresato, con un passaggio di verniciatura a polvere: una sola mano ottiene lo stesso risultato di chiusura del poro che oggi si fa con più mani, ma con enormi vantaggi di velocità, risparmio di vernice, assenza di inquinanti, e quindi si può applicare la finitura con vernici classiche a solventi o ad acqua.

Cefla Finishing punta decisamente sulla soluzione orizzontale per il trasporto dei pannelli, perché presenta vantaggispecifici per i pannelli daarredamento: facilità di carico e scarico pezzi, dimensioni contenute dell’impianto con costi più contenuti, migliore qualità superficiale del prodotto finito. Essa ha brevettato un sistema di trasporto che coinvolge sia il materiale usato per il nastro, che le caratteristiche generali dei trasporti che costituiscono l’impianto, in modo che i bordi vengano ricoperti di vernice in modo completo, anche nella zona di contatto con il nastro trasportatore.

Va comunque sottolineato che nel caso di impianti con esigenze produttive differenti e in presenza di elementi con possibilità di aggancio in verticale, Cefla propone i suoi impianti con trasporto in linea aerea, idonei sia per polveri termoindurenti che a raggi UV; questo sistema ha il vantaggio di poter verniciare gli elementi contemporaneamente su tutte le facce e nel laboratorio Cefla ambedue i sistemi, orizzontale e verticale, sono disponibili per la sperimentazione. A questo proposito vogliamo illustrare in concreto un impianto realizzato e funzionante presso la società francese Sofamo, adatto alla verniciatura a polvere di pannelli di MDF laccati su entrambe le facce: essi sono elementi di camerette per bambini e quindi con elevati requisiti di rispetto ambientale.

La finitura richiesta era con colori compatti (bianco al 60% e altri colori piuttosto vivi) di tipo goffrato (testurizzato) a grana grossa; questo ha portato alla realizzazione di un impianto con essiccazione a raggi UV che aveva due grossi vantaggi per il cliente: la possibilità di finire in un passaggio solo e un’adesione dello strato di vernice sul supporto, migliore che utilizzando una vernice UV tradizionale.

L’impianto è stato progettato con un trasporto in orizzontale, in modo da rispondere alle elevate esigenze produttive e all’impossibilità di agganciare i pannelli in verticale.

Il processo di essiccazione con raggi UV, si presta molto bene ad impianti con trasporto orizzontale, perché molto simili a quelli ben noti dell’essiccazione di prodotti liquidi UV per pannelli, applicati con spruzzatura o a velatrice.

L’impianto di applicazione della polvere e di fusione–essiccazione installato in Sofamo si sviluppa seguendo queste fasi:

– preriscaldamento, effettuato con bruciatori per l’infrarosso a gas con piastre catalitiche per 30” a 60°C; in questo modo si stabilizzano le condizioni superficiali dei pannelli e quindi si rende più sicura l’applicazione, in quanto a umidità e temperatura del supporto;

– applicazione della polvere con 16 pistole fisse, con sistema elettrostatico ad effetto triboelettrico; questo sistema è stato scelto perché più adatto al tipo di vernice ed alla forma dei pannelli;

fusione della polvere, che si verifica con esposizione per un tempo di 90” a temperature di circa 115°C; il riscaldamento è ottenuto anche qui con bruciatori a gas a piastre catalitiche;

essiccazione finale con raggi ultravioletti; il film di vernice deve arrivare ancora liquido e non gelificato, almeno a 90°C, sotto gli UV, in modo che si possano creare grandi macromolecole che daranno un film resistente e duro; la batteria di lampade UV è costituita da una lampada inferiore, da una lampada al Gallio per favorire la penetrazione dei raggi UV nello strato di pigmentato e da due lampade al Mercurio inclinate per provocare l’essiccazione sui bordi dei pannelli, oltre che sulla superficie; raffreddamento, per riportare la temperatura a livelli più adatti all’accatastamento dei pannelli.

Nella costruzione dell’impianto, oltre agli elementi già citati, sono stati particolarmente curati gli aspetti di coibentazione delle pareti e struttura del forno per sopportare anche 150 °C e di raffreddamento dei rulli di trasporto, per i quali Cefla ha studiato particolari tecnologie.

Cefla utilizza sistemi a gas che agiscono nel campo dell’infrarosso e ottengono la fusione nei tempi più brevi: questi ultimi consentono anche il risparmio economico più consistente, perché usano come fonte di energia il gas invece che l’elettricità. Inoltre noi perseguiamo soprattutto la strada delle radiazioni UV, che riducono i tempi al minimoe danno la massima distensione, durezza, resistenza e sono le più flessibili e facili da usare nel processo di polimerizzazione.

In questo settore, molto più che in altri dove vengono utilizzate tecnologie già consolidate, è necessario che sia messa in campo una collaborazione stretta fra cliente utilizzatore, produttore di vernici, costruttore di impianti: Cefla Finishing si propone al mercato come l’azienda in grado di gestire il processo decisionale sulla scelta tecnologica da effettuare per ottenere il prodotto desiderato.

Cefla Finishing oggi produce impianti industriali per dotare i clienti di questa nuova tecnologia, avendo già superato la fase di sperimentazione, nella quale ha usato importanti investimenti e ha messo afrutto la conoscenza derivata da decenni di sviluppo industriale. Come osservazione finale basata sull’esperienza fino ad oggi acquisita, possiamo affermare che le tendenze del mercato porteranno la verniciatura a polvere ad affiancarsi allaverniciatura con prodotti liquidi, siano essi a solvente o all’acqua, ma riteniamo che le vernici a polvere saranno sempre più utilizzate per finire prodotti ben definiti, che saranno in futuro sempre più identificabili e in quantità maggiore.

Rohm and Haas

Le prestazioni dei prodotti LamineerTM sono schematizzate nelle tabelle successive.

| PARAMETRO | HPL (LAMINATO) | PV ALL’ACQUA | PV A SOLVENTE | LAMINEER® (VERNICE IN POLVERE TERMOINDURENTE) |

| Brillantezza (gloss @ 60°) | 8 | 25-35 | 35-40 | 5-70 |

| Durezza matita (rigatura) | > 6H | > B | > B | H – 5H |

| Abrasione Taber, perdita in mg | 43 | 25 – 35 | 35 – 40 2 | 5 – 75 |

| Rigatura con l’unghia | Nessun effetto | Nessun effetto | Nessun effetto | Nessun effetto |

| Adesione per quadrettatura | Eccellente | Discreta | Discreta | Buona/eccellente |

| Impatto inch/libbra | > 40 | > 25 | > 15 | 20 – 60 |

| Acqua bollente | Effetto leggero | Effetto leggero | Effetto leggero | Nessun effetto |

| Resistenza alle macchie | ||||

| (Nema score*) | 12 | 34 | 12 | 17 |

| * Nema Score: < 10 eccellente, 11-20 buono, 21-30 discreto, > 31 scarso | ||||

Tabella 1 – Confronto tra le prestazioni medie di alcuni tipi di finiture

| CARATTERISTICA | RIVESTIMENTI IN POLVERE LAMINEER® | ||

| Termoindurente | UV | ||

| Colore Aspetto metallizzato Superficie strutturata (non liscia) Superficie liscia Brillantezza (gloss @ 60°) | Nessuna limitazione Sì Sì Sì 5 – 70 | Alcune limitazioni Sì Sì Sì > 50 | |

Tabella 2 – Tipi di finitura realizzabile con vernici in polvere

| CARATTERISTICA | RIVESTIMENTI IN POLVERELAMINEER® | |

| Durezza matita (rigatura) Abrasione Taber Perdita in mg Rigatura con l’unghia Adesione per quadrettatura (GT0=nessun difetto) Impatto inch/libbra Acqua bollente Resistenza alle macchie (Nema score*) Resistenza agli UV Resistenza alle alte temperature | Termoindurente | UV |

| H – 5H | F – 2H | |

| 25 – 75 | 100 – 150 | |

| Leggero o nessun effetto | Nessun effetto | |

| GT0 – GT1 | GT4 – GT3 | |

| 20 – 60 | 40 – 60 | |

| Nessun effetto | Effetto leggero – moderato | |

| 15 – 25 | 15 – 35 | |

| Scarsa – Buona | Discreta – Buona | |

| 150 °C | 50 °C * | |

| Nema Score: < 10 eccellente, 11-20 buono, 21-30 discreto, > 31 scarso | ||

Tabella 3 – Confronto tra le prestazioni delle polveri UV e termoindurenti

| CARATTERISTICA | RIVESTIMENTI IN POLVERE LAMINEER® | |

| Termoindurente | UV | |

| Applicazioni industriali esistenti Estensione della linea applicativa Lunghezza Tempo di preriscaldamento Temperatura di preriscaldamento Tempo di reticolazione/cottura Temperatura di cottura Impiego di capitale Costi energetici Costi di manutenzione Produttività Zona di raffreddamento Preparazione del supporto Reticolazione totale Rivestibilità Temperatura del supporto in cabina Spessore del film realizzabile Parti complesse Parti sottili Densità di reticolazione | Sì Più grande Più lunga Più lungo Più alta Più lungo Più elevata Minore Uguali Più bassi Maggiore Più lunga Maggiore per i migliori risultati Sì Buona Più alta 125 – 200 micron Più facile Limitato Alta | No Più piccola Più corta Più corto Più bassa Più corto Più bassa Più elevato Uguali Maggiori Più bassa Più corta Maggiore per i migliori risultati Non misurabile Buona Più bassa 100 – 150 micron Più difficile Meno Limitato Bassa |

Tabella 4 – Confronto tra i parametri applicativi e impiantistici nell’impiego di polveri UV e termoindurenti

Giardina

Ciclicamente nel mercato si presentano delle crisi più o meno devastanti prodotte da innumerevoli ragioni apparenti che alla fine possono essere sempre ricondotte a quelle dettate dall’economia e dal potere. Quella in corso in questi anni non fa eccezione rispetto a quelle che la memoria ci può portare a confrontare, e porterà sicuramente ad una selezione naturale delle aziende più innovative, e quindi più forti commercialmente, su quelle che invece non hanno niente da proporre al mercato. Bisogna chiarire che per mercato non si intendono i singoli comparti (legno, metallo, plastica, carta ecc.), né tanto meno le singole aree (regioni, nazioni, continenti), ma bensì il mondo preso nella sua globalità.

Un’unità di misura tutt’al più può essere la filiera. Mi spiego meglio, nel settore legno, se i clienti non comprano i mobili, vanno in crisi i commercianti di mobili, i produttori, chi li serve di materie prime, di semilavorati, di prodotti di consumo e così via. A sua volta i salariati di queste imprese non avendo disponibilità economiche, oltre a non comprare loro stessi i mobili, non compreranno altri prodotti di consumo, così da allargare la crisi ad altri comparti ed ad altre filiere.

Quando un settore va in crisi però, abbiamo visto che per prime chiudono quelle aziende poco innovative o che hanno un rapporto qualità-prezzo non conveniente, e poi tutte le altre. E’ importante quindi, che quando scoppiano delle crisi come l’attuale, poter disporre subito di tecnologie innovative in modo da potersi differenziare il più possibile dai propri concorrenti.

La filiera del pannello

Abbiamo detto che, tra gli altri, è in flessione anche il mondo del mobile con la propria filiera. Quindi chi produce non può più ordinare le materie prime ed i semilavorati in quantità a causa delle vendite ridotte dei propri mobili. Come si può sbloccare allora almeno in parte la situazione?

Ipotizziamo che i clienti disposti a comperare un mobile siano ridotti al 50% rispetto al passato. Essi compreranno quei manufatti che più si adatteranno alle proprie necessità economiche, di gusto e di spazio. Ma se un certo numero di produttori hanno le stesse caratteristiche tecniche, venderà solo chi abbasserà il proprio prezzo anche a costo di rimetterci. Questo comporterà, prima o poi, la chiusura di tutte le aziende per mancanza di utili. Se invece un certo numero di aziende, grazie a nuove tecnologie, adatteranno il proprio modo di costruire alle esigenze del cliente riuscendo anche a guadagnare, a rimanere penalizzate saranno solo una parte dei produttori, mentre la parte della filiera corrispondente potrà a sua volta riprendersi. Questo giro positivo piano piano influenzerà anche i salariati di queste aziende,che così potranno, ricominciando a spendere, fare riprendere il mercato anche per gli altri. Quindi l’innovazione è la chiave per poter fare uscire dalla crisi il mercato.

L ’innovazione nel mobile

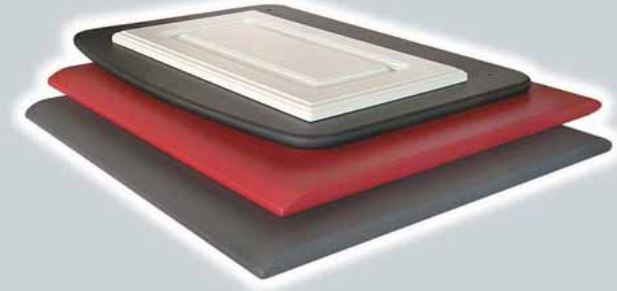

I pannelli con i quali sono fatti la maggior parte dei mobili, sono derivati da due tecnologie: i pannelli rivestiti; i pannelli verniciati a liquido.

Entrambe le tecnologie, ormai sono arrivate ad essere mature, ed una riduzione ulteriore dei prezzi può essere prodotta solo da un aumento consistente dei volumi prodotti, che è in contrasto con le esigenze del mercato che richiede piccoli lotti personalizzati e prodotti in poco tempo. Bisogna creare quindi una terza tecnologia che possa, inserendosi tra le due precedenti, riassumerne solo le caratteristiche positive:

– si deve poter applicare facilmente al maggior numero possibile di supporti esistenti in commercio senza danneggiarli;

– deve consentire di lavorare su qualsiasi forma senza limiti di dimensioni;

– deve avere una gamma vastissima di colori ed effetti speciali;

– i tempi di lavorazione o di fase devono essere rapidissimi;

– deve salvaguardare sia l’ambiente interno che esterno;

– il suo costo di produzione deve essere inferiore all’equivalente qualità delle altre tecnologie;

– il costo dell’impiantistica deve essere accessibile ad una parte del mercato;

– non deve richiedere manodopera non reperibile sul mercato del lavoro attuale;

– deve poter dare un ottimo margine di contribuzione per giustificare l’investimento.

La verniciatura a polvere su pannelli di materiali derivati dal legno può essere la risposta a quanto sopra.

Come si crea un mercato nuovo riducendo i rischi una partenza lenta

L’imprenditore illuminato che vuole, distinguendosi dai concorrenti, conquistare fasce di mercato nuove, deve potersi rivolgere ad un impiantista che, facendogli delle dimostrazioni su molti supporti e vernici, possa garantirgli il massimo delle prestazioni sopra riportate.Il problema però nasce quando l’imprenditore, comprando le attrezzature necessarie, si proverà a vendere dei manufatti con caratteristiche nuove, che il suo mercato ancora non conosce. Questo comporterà dei tempi di attesa molto lunghi che potranno vanificare in parte l’investimento fatto.

Arrivare prima degli altri su un mercato nuovo è molto importante, perché permette di accaparrarsi dei nuovi clienti che, se soddisfatti delle prestazioni ricevute, potranno crescendo, rimanere fedeli per molto tempo. Sarà molto difficile per un altro concorrente strapparli al primo fornitore con il quale si è convissuto la ricerca della qualità desiderata.

La soluzione “PulverWood”

Per essere tra i primi sul proprio mercato riducendo i tempi di attesa, la Giardina ha ideato un servizio alla potenziale cliente la che le permetterà di annullare i tempi tra l’ideazione del nuovo impianto e il soddisfacente passaggio in produzione dello stesso. E’ stata creata un’azienda (Pulverwood Technologies) che sintetizzando darà i seguenti vantaggi al mercato:

– offrire agli utilizzatori interessati, fabbricanti di mobili e polveri, la possibilità di testare in scala industriale la fattibilità, la qualità della finitura ed il costo di un processo di verniciatura in polvere e di procedere a delle campagne di produzione su lunga durata, utilizzandoli proprio personale o i servizi della Pulverwood Technologies, seguendo delle condizioni predefinite in comune accordo;

– verificare, prima di lanciarsi in un grosso investimento, l’impatto sulla clientela delle finiture a polvere;

– formare il futuro personale impiegato sulla linea.

Alcuni clienti hanno avuto fiducia di questo servizio, hanno ordinato gli impianti necessari per il loro prodotto ed hanno iniziato la propria campagna commerciale mesi prima di avere il collaudo del proprio impianto.

La tecnologia sviluppata dalla Giardina

Gli impianti vengono progettati in funzione dei dati produttivi richiesti dal cliente. La Pulverwood ad esempio può verniciare sulle due facce contemporaneamente pezzi di 3200 mm di lunghezza e di 1600 mm di altezza, con velocità di 4 m/min, oppure l’equivalente in pezzi piccoli della dimensione della stessa bilancella. Ci sono tuttavia dei parametri e delle tecnologie comuni a tutti gli impianti che determinano il successo di quanto è stato fatto sino ad ora. Il ciclo è composto da diverse fasi.

Il pretrattamento

E’ noto che l’MDF non è un materiale conduttivo, quindi non ha possibilità di essere verniciato con i sistemi classici che applicano le polveri sul metallo. Per risolvere questo problema ci sono due tecniche: 1) preriscaldare molto i pezzi di MDF; 2) applicare un primer conduttivo.

Il preriscaldamento ha lo scopo di fare emigrare, con il calore immesso nel pannello, l’umidità contenuta nell’MDF verso la superficie, in modo che sia la stessa a creare un campo conduttivo attorno al pannello stesso. Ci sono però diversi parametri che possono influire negativamente su questa applicazione: lo spessore del supporto; il tipo di fresatura; il tipo di MDF; la quantità di umidità contenuta; le condizioni ambientali.

Dal momento che il pericolo più grosso che si ha in questa tecnologia è dato da un eccessivo impoverimento dell’umidità contenuta nel pannello, che può causare lo spaccamento longitudinale, specialmente sui grossi spessori, è importante che in funzione dell’umidità, dello spessore e della quantità di resina contenuta, si decida la temperatura ed il tempo di permanenza nel forno. Più i pannelli sono poveri nel suo interno di resina ed umidità (pannello leggero), più velocemente bisogna fare salire la temperatura sulla superficie, per evitare che la temperatura entrando troppo nel nucleo centrale possa fare impoverire troppo il pannello.

La temperatura deve essere presente sul pannello in modo uniforme, ma le masse differenti trattengono il calore in modo diverso, quindi sui bordi e dove sono presenti scanalature magari più sottili, si ha una dispersione più rapida del calore a causa della maggior superficie di scambio che si ha con l’ambiente, e quindi queste zone che avrebbero bisogno di più spessore di polvere, sono quelle che a causa della temperatura più bassa ricevono uno spessore insufficiente a coprire le parti che l’utensile ha reso più poroso.

La tecnologia americana che dispone di MDF molto più ricco di resina, ma che in Europa potrebbe dare problemi di reperibilità, può permettersi di surriscaldare i pezzi per 5 o più minuti a 200 °C, in modo che tutto il supporto superi la temperatura di fusione della polvere che è attorno ai 110 °C., quindi, quando la polvere arriva sul pezzo si scioglie immediatamente, andando a chiudere la porosità del supporto stesso. Poi però per evitare che la temperatura del forno successivo possa sommarsi a quella precedente, facendo spaccare il pezzo, si attende qualche minuto, in modo da presentarsi nel forno a temperature più basse.

In alcuni casi, sui grossi spessori di MDF hanno fatto delle fresature sulla parte posteriore dei piani delle scrivanie, per permettere un più rapido scambio termico con l’ambiente.

Un modo rapido per arrivare ad innalzare solo la temperatura superficiale è costituito dall’uso degli IR, ma questo sistema è molto critico riguardo alla distanza da tutte le parti del pezzo; infatti i bordi che disperdono più facilmente, possono avere anche 20 °C. in meno rispetto al piano.

L’inconveniente tipico della tecnologia IR è che un impianto che lavora in verticale a 4 m/min ha bisogno, compreso l’UV finale, di circa 600 KW di potenza elettrica, un consumo improponibile in Europa nel settore della piccola e media industria.

La tecnica scelto dalla Giardina è quella che prevede l’applicazione di un primer conduttivo, che contiene grafite ed usa come veicolo l’acqua, con una doppia funzione: 1) creare un campo magnetico, che permette alla polvere di arrivare anche nelle zone più difficili, quali i bordi e le fresate, senza dover scaldare eccessivamente il supporto; 2) turare i pori dell’MDF nei punti in cui, essendo stato asportata dagli utensili la parte superficiale, si presenta una superficie più porosa.

Con questo sistema non diventa più critica l’uniformità della temperatura di preriscaldo su tutte le parti del pannello, e si può di conseguenza scaldare meno il pezzo asportando così meno umidità.

L’applicazione avviene tramite pistole automatiche ed è essiccata ad aria calda a percussione per 2’ a 100° C. Si può applicare il prodotto solo sulla faccia lavorata e sui bordi, poiché il campo che si crea è sufficiente a fare arrivare la polvere anche sull’altra facciata.

Per l’applicazione successiva della polvere, è previsto un leggero preriscaldo del pezzo (2 minuti a 60 °C), per far sì che i pannelli abbiano sempre le stesse caratteristiche ambientali, anche se sono stati primerizzati molti giorni prima.

Applicazione delle vernici in polvere per legno

Il sistema di applicazione è quello normalmente adoperato sul metallo e cioè l’elettrostatico, composto da tre parti.

1) la cabina, che possiede delle pareti in sandwich, costituite da una parte in materiale plastico speciale non conduttore, che non trattiene la polvere, ricoperto da una schermatura. Alla base della cabina, un tappeto conduttore recupera l’overspray di polvere, trasportandolo verso la fessura d’aspirazione piazzata in testa alla cabina, che pulisce permanentemente il tappeto;

2) le apparecchiature di applicazione della polvere, costituite da due reciprocatori contrapposti, aventi pistole in numero proporzionato all’altezza del pezzi da verniciare ed alla velocità di applicazione, asservite ad un sistema di lettura della dimensione dei pezzi;

3) l’impianto di aspirazione di recupero e di riciclaggio della polvere, che permette di rimettere in circolazione la quasi totalità della polvere che non è andata sul pezzo; il sistema è caratterizzato dalla possibilità di cambiamento rapido della polvere, per poter passare velocemente da un tipo di polvere ad un altro.

Essiccazione delle vernici in polvere per legno

Il sistema è suddiviso in due fasi:

1) scioglimento, che consiste nel fare superare alla polvere applicata la temperatura di fusione, che può essere diversa a secondo del tipo di polvere usata (in genere tra i 110 °C e i 140 °C; polveri con temperature di fusione inferiori possono essere teoricamente fabbricate, ma esse presenterebbero poi inconvenienti di stoccaggio, trasporto e fabbricazione; inoltre, temperature basse non permettono di avere buone caratteristiche meccaniche e chimiche una volta essiccate;

2) indurimento o essiccazione della polvere diventata liquida, che può essere effettuata portando la temperatura più in alto di quella di fusione per un certo tempo, oppure mediante l’azione dei raggi UV.

L’innalzamento della temperatura per fare indurire la polvere ormai disciolta è l’operazione che avviene nella stessa camera usata per la fusione, ed è immediatamente successiva, senza nessuna interruzione tra le due fasi, dal momento che una volta fusa la polvere basta poco per fare aumentare di circa 20°C quanto già riscaldato.

Vale quanto già detto nelle descrizioni precedenti circa la necessità di non asportare molta umidità dal supporto, sommando le calorie assorbite in fase di preriscaldo, di scioglimento e di essiccazione. Questa fase è meno delicata della precedente, in quanto se la polvere è già sciolta è molto più facile cuocerla in tutte le sue parti, dal momento che il supporto già riscaldato fa da volano termico.

Per evitare che la fase di essiccazione possa sommarsi come calore alle fasi precedenti, si polimerizza la polvere disciolta con i raggi UV. In questo modo in pochi secondi, si può reticolare la vernice senza sottoporre il pezzo per molti minuti alle alte temperature. Non dovendo più essiccare ad alta temperatura, le caratteristiche di resistenza meccaniche e chimichesono migliori con i sistemi UV, rispetto a quelli con essiccazione termica.

Raffreddamento pezzi

Il raffreddamento forzato dei pezzi, effettuato tramite un tunnel a getti di aria, è necessario per stabilizzare la polvere ormai indurita e per migliorarne le caratteristiche meccaniche.

Trasportatore aereo

Il trasportatore aereo può essere monorotaia o birotaia, a seconda della velocità di lavoro e delle dimensioni dei pezzi da verniciare. Il birotaia permette di avere le bilancelle ferme durante il carico e scarico mentre il resto della catena viaggia in continuo.

Impiantistica + servizio = affari per tutti

Quanto sopra descritto rappresenta il frutto di anni di lavoro a livello di laboratorio, di progettazione e di prove industriali una volta montato l’impianto in Pulverwood che, insieme alla Giardina, è al servizio della futura clientela per la creazione del mercato che entro poco tempo potrà assumere dimensioni importanti.

Tutti gli analisti, sia produttori di resine che di polveri scommettono già ora sulle tonnellate di polvere per l’MDF che venderanno e questo porterà loro a recuperare le quote di mercato perse negli ultimi tempi in altri settori.

Nello stesso tempo, grazie a questa nuova tecnologia, anche i produttori di pannelli e di mobili potranno differenziarsi nel loro mercato facendo buoni affari, mentre i clienti finali, non spendendo molto di più, potranno avere dei mobili nelle forme e nei colori che più li aggradano, con tempi di consegna molto corti. Una parte della filiera del legno potrà così riprendere a guadagnare.

CM Spray

Per allargare il campo dei metodi di applicazione della verniciatura a polvere, sono stati sviluppati trattamenti di polimerizzazione con forni a convezione, IR (infrarossi), “Speedoven” (combinazione tra convettivo ed infrarossi) e a induzione. La tecnologia UV offre diversi vantaggi specifici confrontati con il sistema termoindurente: migliori prestazioni, impianti più compatti e di conseguenza costi inferiori, minor consumo di energia.

Triab/Tri Innovations e Dupont Powder Coatings, hanno cooperato fin dal 1993 nello sviluppo dell’applicazione su supporti legnosi, con il progetto UV-Speedoven, composto principalmente da tre parti: sezione IRM, sezione combinata (IRM/Convezione) e sezione UV, strutturato per produrre le migliori condizioni per la trasmissione uniforme del calore e delle radiazioni che dipendono dal tipo di dettagli, materiali, variazioni dispessore, colori ed altre esigenze di produzione.

Il caso Stilexo

Stilexo produce porta-televisori ed altri componenti per l’industria del mobile. La produzione era basata su un mix tra metallo (50%) e PVC laminato truciolare (50%). Nel luglio 1999 partì la prima linea completa per la verniciatura a polvere nel mondo basata sul concetto UV per MDF.

Tutti i parametri di processo furono preventivamente sviluppati e verificati con prove di produzione su vasta scala nel centro ricerche Triab: necessità di laminare e levigare una mano di polvere per ogni lato; sistemi di posizionamento sulla catena; preriscaldamento del pezzo; spessore della polvere di circa 80 micron; fusione della polvere nel forno UV Speedoven, con una temperatura in superficie del materiale circa di 100 °C; cottura in 60 secondi nel forno UV Speedoven; raffreddamento da 100 a 35 °C in 60 secondi, usando solo la camera dell’aria.

La linea occupa unospazio di circa 23×6 metri, con i seguenti parametri produttivi.

Materiale: MDF. Velocità: 2m/min.

Polvere: Dupont UV-TEC, testurizzato 70-80 microns.

Applicazione polvere: 6 pistole elettrostatiche automatiche.

Punto di fusione: 100° C.

Colori: nero, marrone, blu, argento.

Cottura: sistema Triab Uv Speedoven.

Attualmente la produzione è la seguente.

Laminatura e preparazione della superficie: fatta in casa.

Produzione: 2 turni. Superficie verniciata con polvere UV: 450.000 m2 all’anno.

Porta TV in MDF verniciati con polvere UV: 300.000.

Porta TV in metallo: 100.000.

Energia elettrica: 200 KW.

Il costo per i porta TV in MDF verniciati con polvere UV è di circa 10-15 % più basso rispetto ai porta TV in PVC laminato, ma il maggior vantaggio sta nella flessibilità e nel miglioramento del design rispetto ai prodotti laminati.

La qualità è migliorata e i prodotti verniciati con polvere UV soddisfano gli standard dei clienti.

Il giro d’affari e i profitti, grazie al concetto della polvere UV, sono aumentati per Stilexo e la proporzione tra porta TVin metallo e porta TVin MDF è ora di 10 contro 90.

Bengt-Ake Nilsson, amministratore di Stilexo, ha affermato: “la qualità e il costo dei nostri prodotti sono più competitivi rispetto a quando usavamo i metodi tradizionali di finitura, ma non meno importante è il fatto di usare un ciclo più rispettoso dell’ambiente”.

SUPERARE IL PVC: IL PARERE DI GREENPEACE

Sul futuro del PVC discute da parecchio tempo. “Greenpeace” è da tempo impegnata su questo fronte e Fabrizio Fabbri, di Greenpeace Italia, ha espresso il punto di vista dell’associazione ambientalista in un articolo.

Introduzione

Il PVC si differenzia in maniera sostanziale dalle altre termoplastiche di largo uso, per la presenza di cloro che può contribuire fino a circa il 60% del peso molecolare. La produzione del PVC rappresenta oggi la maggiore singola applicazione del cloro (circa il 40% del totale), dopo che il suo utilizzo in altri prodotti ha subito drastiche riduzioni o divieti totali per questioni sanitarie ed ambientali. Basti pensare al DDT, ai PCB, ai CFC, il 2,4-D per menzionare solo quelli più tristemente famosi.

L’industria del cloro rappresenta oggi il settore produttivo che più di altri è responsabile di alterazioni ambientali gravi che si ripercuotono sullo stato di salute dell’uomo e di altri organismi viventi.

Produrre PVC equivale a produrre diossine

“…E’ difficile pensare ad alcuna modifica del processo produttivo del CVM, tale da prevenire la formazione di PCDD/ F, senza interferire pesantemente con la reazione per la quale il processo industriale è stato definito”. Questa dichiarazione, che si può leggere in un rapporto consegnato dall’ICI all’agenzia ambientale inglese nel 1994, va ad aggiungersi a quanto già riportato dalla Norsk Hydro sin dal 1992 e trova conferma anche nelle più recenti dichiarazioni dell’EVC in merito alla responsabilità della produzione di PVC nella formazione di PCDD/F.

Combustione del PVC

Il largo utilizzo del PVC in campo edile e, in minor misura, negli imballaggi, pone rischi di produzione di diossine in caso di incendi. Alte concentrazioni di diossine sono state rinvenute nelle ceneri residue di incendi che hanno coinvolto il PVC. La combustione dei manufatti in PVC durante il recente incendio all’aeroporto di Dusseldorf ha portato ad una contaminazione del sito fino a 130 ppb TEQ. Stime sulla quantità di diossine prodotte in caso di combustione incontrollata di PVC, si attestano attorno ai 500-620 ng TEQ/Kg PVC. Si può affermare, quindi, che l’uso del PVC è responsabile della contaminazione da PCDD/F in caso di incendio.

Incenerimento del PVC

Durante l’incenerimento di rifiuti il PVC può svolgere un importante ruolo di donatore di cloro, elemento indispensabile per la formazione di diossine. Recenti stime attribuiscono alla presenza di PVC tra il 50% ed il 67% del contenuto di cloro nei rifiuti urbani, mentre alcuni ricercatori hanno trovato una correlazione diretta tra la quantità di PVC bruciato e diossine emesse.

Additivi del PVC e rischi sanitari connessi

Al termine del suo ciclo produttivo, il PVC si presenta in forma amorfa e per poter trovare successive applicazioni industriali necessita dell’aggiunta di un gran numero di composti in forma di stabilizzanti, plasticizzanti, ignifughi, pigmenti etc. Molti dei composti aggiunti sono veri e propri composti tossici, come le cloroparaffine a catena corta, il piombo, gli ftalati ed i composti organostannici.

Piombo

Il piombo viene aggiunto al PVC per stabilizzarlo all’azione del calore durante il suo impiego nella costruzione di manufatti, e/o come pigmento. Come per gli ftalati, anche il caso del piombo è balzato agli onori delle cronache dopo che elevati tassi ematici di piombo in bambini di alcuni stati degli USAsonostati associati al rilascio di questo metallo a seguito della fotodegradazione delle veneziane in PVC (North Caroline Dept. of Environment, Health and Natural Resources, press release 4th March 1996 “Imported, plastic min-blinds identified as potentialsource of lead poisoning”; Toronto Star, 26-6-96. Unsafe levels tied to miniblinds; Health Canada, 1996. Public Health Warning “Lead Hazard posed by PVC mini-blinds, June 26).

Il riciclaggio del PVC: una mera illusione

Dovendo affrontare il problema dello smaltimento di un prodotto estremamente eterogeneo e contenente prodotti tossici in quantità anche considerevoli, molti degli sforzi dei produttori di PVC sono stati indirizzati in operazioni di pubbliche relazioni per rassicurare gli animi dei consumatori. Ma che il riciclaggio del PVC rimanga una chimera lo dimostra non solo il recente rapporto di Greenpeace, ma addirittura i produttori di altre materie plastiche. In Italia, il Consorzio Replastic ha recentemente offerto in appalto un lavoro di cernita manuale di materie plastiche, per poter giungere all’eliminazione di elementi non plastici e di PVC. In una risoluzione del Parlamento Europeo, il PVC viene annoverato tra i composti tossici che debbono essere eliminati dagli RSU.

Conclusioni

Appare evidente, da quanto fin qui esposto, che i problemi ambientali relativi alla produzione, utilizzo esmaltimento del PVC sono molto complessi. D’altro canto, i rischi sanitari ed ambientali associati a tale settore industriale sono di tale portata ed importanza che non è più possibile ignorarli.