Uno dei difetti più ricorrenti nella verniciatura dell’MDF è quello delle rotture che si producono sui pannelli: è fondamentale conoscere i materiali con cui le aziende lavorano quotidianamente.

Franco Bulian – CATAS

VERNICIATURA MDF: PREMESSA

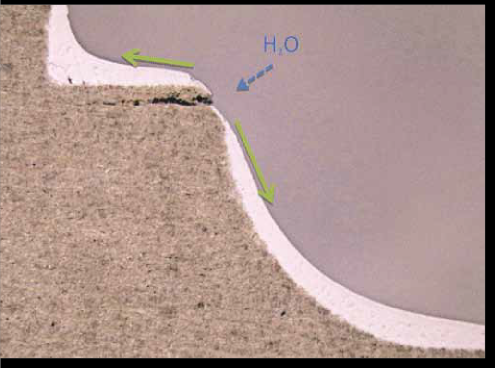

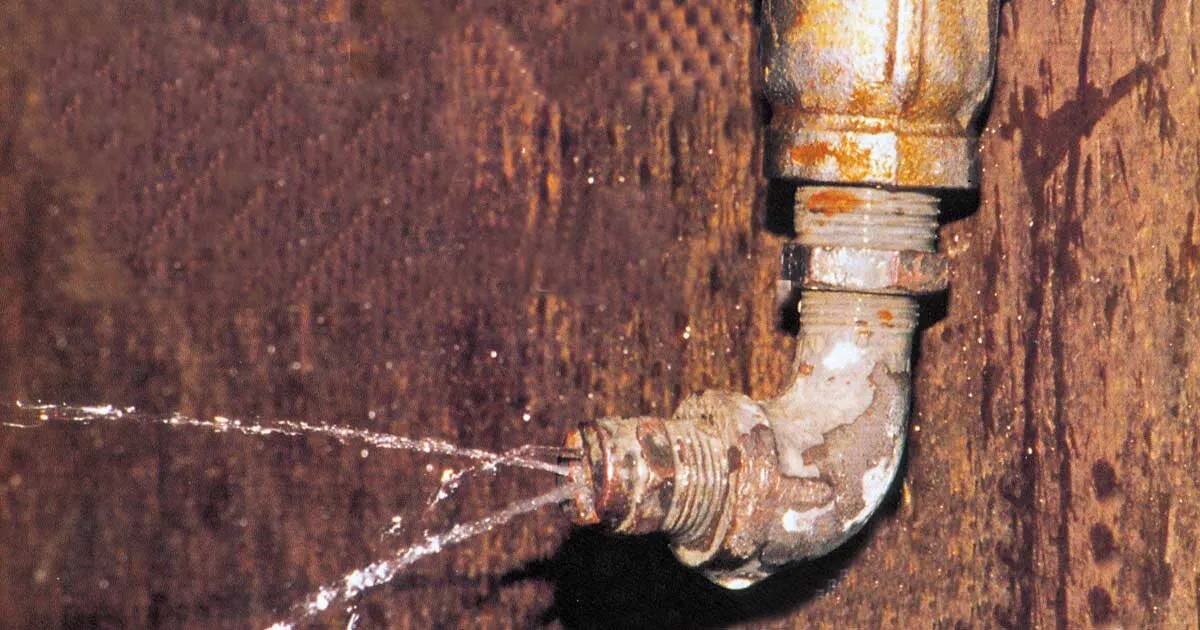

Tra i numerosi difetti che vengono analizzati al CATAS, uno fra i più frequenti è quello della comparsa di rotture sulla superficie di pannelli MDF laccati, come nel caso presentato nella foto 1. Le rotture si manifestano quasi sempre sulle parti fresate del pannello o lungo i bordi. Spesso, quando il difetto di verniciatura MDF si presenta, la questione è vissuta dalle aziende coinvolte come una ricerca di responsabilità riguardante alternativamente il pannello o il ciclo di verniciatura. Tuttavia, nella maggior parte dei casi, questa apparente logica non porta a nessun risultato concreto, soprattutto in prospettiva futura, in quanto il vero “colpevole” è rappresentato da una serie di scelte sbagliate o quantomeno non ben ponderate.

Considerate le premesse, quest’articolo vuole cercare di analizzare un po’ più in profondità questi casi, affrontando le dinamiche che portano alla genesi del difetto di verniciatura MDF e discutendo successivamente le conseguenti strategie per evitarlo nelle future produzioni.

Foto 1 – Rotture sulla superficie di un pannello di MDF laccato

ORIGINE DELLE FESSURAZIONI NELLA VERNICIATURA MDF

Come sempre, per cercare di capire l’origine di un difetto bisogna innanzitutto considerare e conoscere le caratteristiche dei materiali impiegati in una certa lavorazione. Partiamo allora dai pannelli MDF. Questi materiali sono notoriamente costituiti da fibre di legno agglomerate e unite tra loro tramite pressatura a caldo e mediante l’impiego di un adesivo termoindurente. Apparentemente il processo è semplice, ma in realtà è regolato da diverse variabili, che fanno sì che il prodotto finito possa essere realizzato con caratteristiche assai differenti.

La quantità di adesivo, le specie legnose impiegate, i tempi e le temperature di pressa possono essere regolate producendo pannelli assai diversi l’uno dall’altro.

VERNICIATURA MDF: L’INFLUENZA DELLA COESIONE INTERNA DEL PANNELLO

Tra le caratteristiche più importanti legate a questa variabilità, vi sono la coesione interna e il profilo di densità. La coesione interna è sostanzialmente la forza che tiene unite le fibre tra loro dipendendo, ad esempio, dalla quantità di adesivo impiegata.

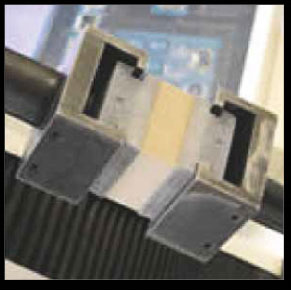

Foto 2 – L’immagine mostra le modalità con cui viene determinata la coesione interna ovvero la resistenza a trazione perpendicolare al piano del pannello (norma EN 319)

VERNICIATURA MDF: L’INFLUENZA DEL PROFILO DI DENSITA’

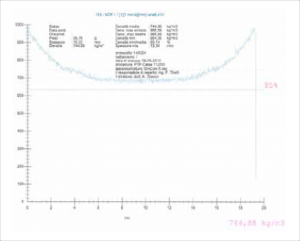

Il profilo di densità è la misura della densità del pannello lungo il suo spessore. Normalmente, in seguito ai processi di pressatura subiti, la densità del pannello non è uniforme, essendo più elevata sulle superfici esterne e tendendo invece a calare verso l’interno. Il profilo di densità di un pannello MDF è quindi descritto graficamente da un arco (vedi foto 3), con una curvatura tanto più accentuata quanto maggiore è la differenza di densità tra le superfici esterne e il cuore del pannello.

Foto 3 – Profilo di densità di un pannello MDF. La curva blu descrive la densità del pannello MDF lungo il suo spessore. Si notano i valori più elevati sulle superfici rispetto alla parte centrale del pannello

VERNICIATURA MDF: IL RITIRO DIMENSIONALE DURANTE L’ESSICCAZIONE

Probabilmente si intuisce già che queste due proprietà (la coesione interna e il profilo di densità) sono in qualche modo collegate e possono influire notevolmente sul difetto di verniciatura MDF di cui stiamo trattando. Ma andiamo con ordine ed esaminiamo l’altro materiale coinvolto nel processo, ovvero la vernice.

La variabilità delle tipologie di vernici disponibili è enorme ma, in relazione al difetto qui considerato, c’è un elemento che le accomuna tutte, ovvero il loro ritiro dimensionale durante l’essiccazione. Per effetto dell’evaporazione dei solventi e dei meccanismi di reticolazione, il volume della vernice tende a ridursi dopo l’applicazione, generando delle tensioni sulla superficie del pannello. Il meccanismo appare molto chiaro se applichiamo un prodotto verniciante su un foglio di carta. Dopo l’essiccazione, il foglio non è più piano, ma tende a incurvarsi, perchè la vernice “tira” e la carta conseguentemente si deforma, presentando la concavità proprio verso la zona verniciata. La tensione generata è tanto più forte quanto più elevato è lo spessore della vernice, dipendendo anche dal suo grado di reticolazione, ovvero dalla sua natura chimica.

Adesso abbiamo abbastanza elementi per cercare di comprendere quello che può succedere quando un pannello MDF sagomato viene verniciato. Per effetto del ritiro volumetrico la vernice essiccata genera delle tensioni sulla superficie del pannello, che nelle zone pantografate possono essere diversificate in funzione della variabilità dello spessore della vernice stessa. La parte interna del pannello di fibra è inoltre meno densa e meno coesa. In determinate situazioni questi fattori raggiungono un punto critico e il pannello può delaminarsi, come è evidente nella foto 4.

Foto 4 – Pannello delaminato

L’INFLUENZA DELL’UMIDITA’

Un ulteriore elemento che si somma a quelli già citati è rappresentato dall’umidità. I pannelli di fibra, costituiti in prevalenza da legno, sono assai sensibili all’acqua tendendo a rigonfiarsi in misura anche maggiore rispetto al legno, per effetto della pressatura a cui sono stati sottoposti. Le zone più deboli del pannello, quelle della parte interna fresata e dove agisce maggiormente la tensione del film di vernice, sono anche quelle più esposte all’assorbimento di acqua o di umidità, data la scarsa copertura garantita dal film di vernice.

Ecco allora un terzo elemento di criticità, che si somma ai precedenti, rendendo queste zone a forte rischio di fessurazioni, anche per effetto del rigonfiamento provocato dall’assorbimento d’acqua.

STRATEGIE DI MIGLIORAMENTO

Quali sono allora le contromisure che si possono adottare per cercare di contrastare la possibile insorgenza di fessurazioni lungo i bordi o nelle zone pantografate di pannelli MDF laccati? Nel seguente elenco abbiamo cercato di riassumere i parametri più importanti che spesso le aziende più attente già conoscono e sui quali hanno già basato le proprie procedure interne.

Impiegare pannelli con un profilo di densità relativamente uniforme.

Ciò fa sì che le proprietà del pannello siano abbastanza omogenee in tutto il suo spessore. Pertanto i valori di coesione, di assorbimento di umidità ecc. saranno similari tra le parti superficiali e le zone sagomate del pannello.

Utilizzare pannelli MDF con valori elevati di coesione interna.

Questa proprietà è misurabile secondo la norma EN 319 (resistenza a trazione perpendicolare al piano). Bisogna qui considerare che esiste anche un valore limite per questa proprietà, indicato da un’altra norma europea, la EN 622-5. Questa stabilisce che per pannelli con spessore compreso tra 19 e 30 mm, il valore minimo di resistenza a trazione è pari a 0,55 MPa. Questi limiti non considerano tuttavia la lavorazione specifica e pertanto, per pannelli sagomati, si consigliano in genere resistenze ben superiori a quelle sopra indicate ed assimilabili ai valori specificati dalla norma EN 622-5 per i pannelli da destinare ad ambienti umidi (valore minimo di resistenza a trazione perpendicolare al piano: 0,75 MPa).

Evitare la creazione di angoli prossimi a 90° nelle zone sagomate, preferendo profili con ampi raggi di curvatura.

Questo accorgimento, se realizzabile, riduce le differenze di spessore nell’applicazione della vernice, evitando anche di creare spigoli vivi ove lo spessore della vernice è quasi nullo.

Impiegare sempre una mano di isolante quale prima fase del ciclo di verniciatura.

Quest’applicazione migliora la coesione delle fibre nelle zone pantografate, grazie all’azione penetrante del prodotto verniciante estremamente diluito. L’isolante favorisce inoltre la resistenza all’acqua e all’umidità anche delle parti che successivamente ricevono una minor quantità di vernice.

CONCLUSIONI

Le brevi note qui presentate su uno dei difetti più ricorrenti nel settore del mobile sottolineano l’importanza di conoscere i materiali con cui le aziende lavorano quotidianamente. Le scelte sono fondamentali e, come evidenziato nella parte conclusiva dell’articolo, non sempre un materiale è considerabile come “difettoso” o “non conforme” in senso assoluto, in quanto le sue prestazioni sono anche commisurate alle lavorazioni effettuate su di esso ed alla destinazione d’uso.

BIBLIOGRAFIA

F. Bulian, Materiali e Tecnologie dell’Industria del Mobile, Goliardica Editrice, Trieste (2011)

CATAS

Catas Spa è considerato oggi il più grande istituto italiano per ricerca e prove nel settore legno-arredo, punto di riferimento in Italia e nel mondo.

L’attività di Catas si svolge in due centri operativi, situati in aree caratterizzate dalla numerosa e storica presenza di aziende del settore legno-arredo: il primo si trova a San Giovanni al Natisone (Udine), il secondo a Lissone (Brianza).

Catas, inoltre, possiede una società partecipata estera, la Catas-Chile di Santiago del Cile, che svolge le stesse attività dei centri italiani.

Catas impiega oltre 40 dipendenti, tra i quali chimici, ingegneri e matematici, a testimonianza della competenza e della specializzazione che sono alla base del successo dell’azienda.

Due dipartimenti, uno tecnologico e uno chimico, coprono il vasto campo di prove e ricerche commissionate sia sui materiali base, sia sui prodotti finiti.

Per ogni singolo materiale e prodotto, Catas è in grado di comprovare l’effettiva rispondenza ai requisiti voluti dal cliente, la conformità alle specifiche previste dalle norme, il controllo della qualità, la sicurezza, la resistenza e la durata.

Le prove sono condotte in conformità alle norme europee (EN), internazionali (ISO) e nazionali (UNI, DIN, BS, NF, ASTM, ANSI, etc.). A queste si aggiungono quelle effettuate secondo capitolati specifici richiesti dal cliente.

Catas è in prima linea anche per la sostenibilità edilizia e, grazie al laboratorio agroalimentare, è un polo di eccellenza per la ricerca e l’analisi nel settore agro-alimentare, industriale ed ambientale, supportato da un gruppo di lavoro altamente specializzato.